裁切机、输送机构、输送带及其制造方法与流程

裁切机、输送机构、输送带及其制造方法

1.本技术是母案名称为“裁切机、输送机构、输送带及其制造方法”的发明专利的分案申请;母案申请的申请号为:cn202010003824.x;母案申请的申请日为:2020-01-03。

技术领域

2.本发明涉及输送带技术领域,特别是涉及一种裁切机、输送机构、输送带及其制造方法。

背景技术:

3.随着电子科技产品的逐渐发展,相应的屏幕内件品质也同步地提高。作为屏幕不可缺少的光学膜如增光膜、扩散膜、偏光片和反射片等的性能品质和外观尺寸要求也更加严格。

4.传统的输送带利用在pet上用亚克力胶贴合一种cpe材质做缓冲,以免出现裁切多次使输送带表面受裁切机的刀锋破坏形成不规格的小块分离翘起造成材料划伤,及光学膜有痕边或撕裂或切边不光滑甚至产生毛丝等问题。然而,传统的复合膜结构的输送带虽然能够解决上述问题并延长了使用寿命,但使用寿命远远未达到高效率的生产要求。同时增加了新的问题:

5.1)cpe材质本身带有极强的静电,在生产时cpe在传送时不断增加静电,使cpe表面不停地吸附机台周围的灰尘并转移到被裁的光学膜上,造成光学膜外观不良有灰尘的问题,即造成光学膜外观不良率增加。

6.2)由于cpe材质的静电吸附力作用,使输送带上的裁切废料无法自动脱落而带入裁切的模板中,从而使产品被压坏,导致裁切的光学膜产品良率低下。

7.3)由于亚克力胶的耐候性差,使输送带不耐冲压。当裁切冲压次数较多时,复合膜的胶粘剂受内聚力的破坏,导致传输带的上下两层复合材料分层,使输送带提前不能使用而报废,造成使用寿命短。

8.因此,市场上急需一种新型输送带,用于解决上述问题。

技术实现要素:

9.本发明的目的是提供一种裁切机、输送机构、输送带及其制造方法,用于解决上述现有技术中存在的技术问题,使输送带用于输送光学膜的表面的切口刀痕在短时间内能够自动愈合,且输送带的表面不会粘附被裁切的废料,即被裁切掉落在输送带表面的废料在运行到输送带的导辊尽头向下运行时会自动脱落,也不会吸附灰尘,以免灰尘影响被裁切的光学膜上,解决了光学膜的良性较差的问题。

10.为实现上述目的,本发明提供了如下方案:

11.本发明公开了一种输送带,包括:

12.薄膜基层,所述薄膜基层上能够加工有若干个连接孔;

13.粘接层,所述粘接层固定于所述薄膜基层的一面;

14.软质层,所述软质层贴合于所述粘接层背离所述薄膜基层的一面,所述软质层具有弹性;

15.自修复抗静电层,所述自修复抗静电层成型于所述软质层的背离所述薄膜基层的一面;

16.切裁底膜层,所述切裁底膜层固定于所述薄膜基片背离所述粘接层的一面上。

17.优选的,所述粘接层为聚氨酯胶层。

18.优选的,所述薄膜基层为聚对苯二甲酸乙二醇酯层。

19.优选的,所述软质层包括热塑性聚氨酯弹性体橡胶层、乙烯-醋酸乙烯共聚物层、聚丙烯层或聚氯乙烯层中的至少一种。

20.本发明还公开了一种输送带的制造方法,包括以下步骤:

21.s101、对薄膜基层进行除尘;

22.s103、在所述薄膜基层的一面加工出连接孔;

23.s104、对所述薄膜基层进行除粉尘操作;

24.s105、在所述薄膜基层加工有所述连接孔的一面涂覆胶粘剂,并使所述胶粘剂部分流入所述连接孔内,以在所述薄膜基层的一面形成粘接层;

25.s107、将成型有所述粘接层的薄膜基层进行烘干;

26.s108、对软质层进行除粉尘操作;

27.s109、将烘干后的成型有所述粘接层的薄膜基层与软质层进行加压贴合,以形成复合膜半成品;

28.s110、对所述复合膜半成品进行除粉尘操作;

29.s111、在所述复合膜半成品的软质层背离所述粘接层的一面涂覆自修复抗静电层;

30.s112、对涂覆有自修复抗静电层的复合膜半成品进行烘干;

31.s113、收卷成品。

32.优选的,在步骤s103中,通过电晕工序在所述薄膜基层的一面进行破坏扎孔,以加工出所述连接孔;

33.在所述s104、所述s108和所述s110步骤中,除粉尘操作均采用粘尘电晕工序;

34.在所述s107和所述s112步骤中,烘干操作均是采用烘箱进行烘干。

35.本发明还公开了一种输送带的制造方法,包括以下步骤:

36.s201、对薄膜基层进行除尘;

37.s203、在所述薄膜基层的一面涂覆胶粘剂,以在所述薄膜基层的一面形成粘接层;

38.s205、将成型有所述粘接层的薄膜基层进行烘干;

39.s206、对成型有所述粘接层的薄膜基层进行除粉尘操作;

40.s207、将软质层和烘干后的成型有所述粘接层的所述薄膜基层进行加热加压的贴合操作,以扩大所述软质层表面的软质孔和所述薄膜基层表面的基层孔,使所述粘接层部分进入所述软质孔和所述基层孔内,以形成复合膜半成品将复合膜半成品收卷;

41.s208、对复合膜半成品进行除粉尘操作,

42.s209、在所述复合膜半成品的软质层背离所述粘接层的一面涂覆自修复抗静电层;

43.s210、对涂覆有自修复抗静电层的复合膜半成品进行烘干;

44.s211、收卷成品。

45.优选的,在所述s206和所述s208步骤中,除粉尘操作均采用粘尘电晕工序;

46.在所述s205和所述s210步骤中,烘干操作均是采用烘箱进行烘干。

47.本发明还公开了一种输送机构,包括上述的输送带。

48.本发明还公开了一种裁切机,包括上述的输送机构。

49.本发明相对于现有技术取得了以下技术效果:

50.本发明中的裁切机及输送机构,输送带包括薄膜基层、软质层和自修复抗静电层,由于软质层贴合于薄膜基层的一面,且软质层具有弹性,使软质层具有较好的拉伸性和回弹性,又由于软质层的背离薄膜基层的一面成型有自修复抗静电层,使输送带用于输送光学膜的表面的切口刀痕在数秒内能够自动愈合,且输送带的表面不会粘附被裁切的废料,即被裁切掉落在输送带表面的废料在运行到输送带的导辊尽头向下运行时会自动脱落,也不会吸附灰尘,以免灰尘影响被裁切的光学膜上,解决了光学膜外观不良有灰尘的的问题;由于软质层和自修复抗静电层均对切口刀痕具有较好的自弹闭合的自修复功能,大大提高了输送带的使用周期,进而降低了输送带的制造成本,同时解决了传统传输带的良率较低和传输带的上下两层复合材料分层的问题。

附图说明

51.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

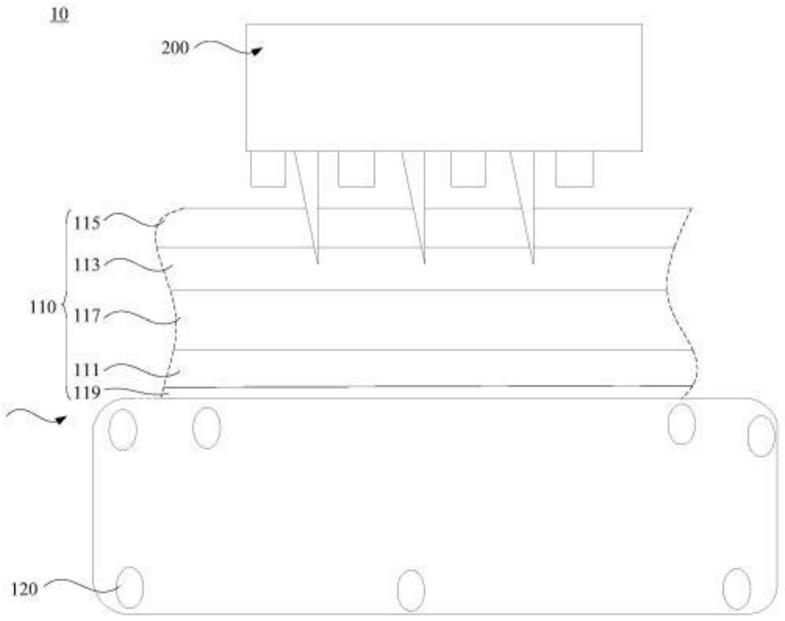

52.图1为一实施例的裁切机的一工作状态的示意图;

53.图2为图1所示裁切机的另一工作状态的示意图;

54.图3为图1所示裁切机的输送机构的输送带的示意图;

55.图4为用于制造图3所示输送带的制作方法的一实施例的流程图;

56.图5为用于制造图3所示输送带的制作方法的另一实施例的流程图。

57.图中:10-裁切机;100-输送机构;110-输送带;120-传送辊;111-薄膜基层;113软质层;115-自修复抗静电层;117-粘接层;119-切裁底膜层;200-裁切刀具。

具体实施方式

58.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.本发明的目的是提供裁切机、输送机构、输送带及其制造方法。

60.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

61.一实施例是,一种输送带110包括薄膜基层111、软质层113以及自修复抗静电层

115。软质层113贴合于薄膜基层111的一面。软质层113具有弹性。自修复抗静电层115成型于软质层113的背离薄膜基层111的一面。

62.如图1与图2所示,一实施例的裁切机10包括输送机构100,输送机构100用于输送光学膜。在其中一个实施例中,裁切机10还包括机架(图未示)、驱动机构(图未示)和裁切刀具200,驱动机构和输送机构均设于机架。裁切刀具200滑动设置于机架上,且裁切刀具200与驱动机构的动力输出端连接。裁切刀具200的滑动方向与输送机构的输送方向相互垂直,使裁切刀具200能够对输送机构100上的输送的光学膜进行裁切。当输送机构100将光学膜输送至与裁切刀具200对应的位置时,驱动机构驱动裁切刀具200相对于机架滑动,以对光学膜进行裁切。

63.如图1与图2所示,在其中一个实施例中,输送机构包括输送带110,输送带110用于输送光学膜。在本实施例中,输送机构还包括多个传送辊120,多个传送辊120均转动连接于机架上。输送带110分别套设于多个传送辊120上,使输送带110能够相对于机架移动,实现对光学膜进行输送。在其中一个实施例中,多个传送辊120间隔设置于机架,使输送带110在输送过程中更加平稳。

64.同时参见图3,在其中一个实施例中,输送带110包括薄膜基层111、软质层113以及自修复抗静电层115。软质层113贴合于薄膜基层111的一面,使软质层113与薄膜基层111可靠连接。软质层113具有弹性。自修复抗静电层115成型于软质层113的背离薄膜基层111的一面。

65.上述的输送带110,输送带110包括薄膜基层111、软质层113和自修复抗静电层115,由于软质层113贴合于薄膜基层111的一面,且软质层113具有弹性,使软质层113具有较好的拉伸性和回弹性,又由于软质层113的背离薄膜基层111的一面成型有自修复抗静电层115,使输送带110用于输送光学膜的表面的切口刀痕在数秒内能够自动愈合,且输送带110的表面不会粘附被裁切的废料,即被裁切掉落在输送带110表面的废料在运行到输送带110的导辊尽头向下运行时会自动脱落,也不会吸附灰尘,以免灰尘影响被裁切的光学膜上,解决了光学膜外观不良有灰尘的问题。

66.可以理解,在软质层113的背离薄膜基层111的一面成型有自修复抗静电层115,具有如下作用:1)减少输送带110的静电吸附灰尘和残屑,能大大减少因静电原因的生产不良和安全事故;2)自修复抗静电层115有着非常好和快速的切口闭合性功能;当裁切刀切透涂层时,涂层会自动快速将切口位置回弹以完全闭合修复;3)自修复抗静电层115表面对裁切后留下在输送带110上的残屑无任何吸附性,残屑在输送带110的传动过程中自动脱落到提定的废料回收筐中,不会残留在传送膜上进入到刀模下面导致裁切产品不良。

67.由于软质层113和自修复抗静电层115均对切口刀痕具有较好的自弹闭合的自修复功能,大大提高了输送带110的使用周期,进而降低了输送带110的制造成本,同时解决了传统输送带110的良率较低和传输带的上下两层复合材料分层的问题;如此,输送带110上承载的被裁切后的成品不会产生边不光滑和有毛丝的现象,且经过长时间和多次裁切底膜也不会翘起,更不会出现把光学膜顶起与刀模刮擦导致待裁切的光学膜划伤的问题。

68.上述的输送带110为一种新型的多层结构体,使输送带110为软硬搭配合理并永不分层的复合膜输送带110。在裁切光学膜过程中,不会出现光学膜划伤或触碰伤的问题,使光学膜的裁切边缘较平整光滑,也没有毛丝现象等其他不良外观和规格不良的现象,且能

够有效地防止静电吸附和静电产生的事故风险。

69.如图3所示,为使软质层113可靠地贴合于薄膜基层111,在其中一个实施例中,输送带110还包括粘接层117117,粘接层117位于基层与软质层113之间。软质层113通过粘接层117贴合于薄膜基层111的一面,使软质层113可靠地贴合于薄膜基层111。

70.为使粘接层117具有较好的弹性,在其中一个实施例中,粘接层117为聚氨酯胶层,使粘接层117具有较好的弹性。

71.在一个实施例中,粘接层117采用聚氨酯类pu胶粘剂固化成型,使粘接层117能够将软质层113和薄膜基层111紧密地粘附于一起,随着聚氨酯类pu胶粘剂的固化,使形成的粘接层117为无粘性的pu薄膜,这样就相当于中间一层pu薄膜把软质层113和薄膜基层111紧密地连结在一起。由于聚氨酯类pu胶粘剂变成的pu薄膜的分子链长短相交结合内聚力极强,具有较强的抗张力,经长期多次冲压不会出现内聚力破坏而使粘接失效导致软质层113与薄膜基层111分层的问题。

72.在其中一个实施例中,薄膜基层111为聚对苯二甲酸乙二醇酯(pet,polyethyleneglycolterephthalate)层,使薄膜基层111具有一定的硬度,薄膜基层111的一面贴合具有弹性的软质层113,并在软质层113背离薄膜基层111的一面成型有自修复抗静电层115,使输送带110具有较好的自修复性和抗静电性能,这样使输送带110的切口刀痕能够在短时间内自动愈合和表面不粘被裁切的废料和不吸附灰尘的功能。

73.在其中一个实施例中,薄膜基层111的厚度为0.1mm~0.25mm,使输送带110具有一定的硬度要求。在本实施例中,薄膜基层111的厚度为0.188mm,使输送带110具有较好硬度,且输送带110的厚度较为适中。

74.在其中一个实施例中,软质层113包括热塑性聚氨酯弹性体橡胶(tpu,thermoplasticpolyurethanes)层或乙烯-醋酸乙烯共聚物(eva,ethylene-vinylacetatecopolymer)层或聚丙烯(pp,polypropylene)层中的至少一种,使软质层113具有较好的拉伸率及回缩率,这样切口刀痕能够快速回缩闭合,且冲压不变形,同时还具有较好的耐磨耐老化和抗冲压的性能,具有较好的阻燃性能。在本实施例中,软质层113为热塑性聚氨酯弹性体橡胶层,使软质层113具有较好的拉伸率及回缩率,且具有较好的耐磨耐老化的抗冲压性能。

75.可以理解,在其他实施例中,软质层113不仅限于聚氨酯弹性体橡胶层或乙烯-醋酸乙烯共聚物层或聚丙烯层。在其中一个实施例中,软质层113还可以是聚氯乙烯层或tph(totalpetroleumhydrocarbons)层。

76.如图3所示,在其中一个实施例中,输送带110还包括切裁底膜层119,切裁底膜层119成型于薄膜基层111的背离软质层113的一面,使输送带110具有一定的硬度,提高了输送带110的使用寿命。在其中一个实施例中,切裁底膜层119粘接于薄膜基层111,使切裁底膜层119与薄膜基层111牢固连接。

77.本技术还提供一种输送带110的制造方法,用于制造上述任一实施例的输送带110。如图4所示,在其中一个实施例中,制造方法包括:

78.s101,对薄膜基层111进行除尘,以去除薄膜基层111表面的粉尘,这样后续的胶粘剂可以更好地粘接于薄膜基层111。

79.s103,在薄膜基层111的一面加工出连接孔。在一实施例中,连接孔呈针孔状,使粘

接层117更好地成型连接孔内,如同小钉嵌入薄膜基层111内。在本实施例中,在薄膜基层111的一面加工出连接孔,让胶粘剂利用流动性流入到孔内,让连接孔内的胶粘剂与表面一层胶粘剂形成一个整体,就象无数个小钉嵌入薄膜基层111内,大大增加了紧密粘着的牢固性。在其中一个实施例中,连接孔的数目为多个,多个连接孔间隔分布,使粘接层117与薄膜基层111的连接更加牢固。

80.s105,在薄膜基层111加工有连接孔的一面涂覆胶粘剂,并使胶粘剂部分流入连接孔内,以在薄膜基层111的一面形成粘接层117。在本实施例中,胶粘剂为热熔胶,使热熔胶受热会快速流入连接孔内。

81.s107,将成型有粘接层117的薄膜基层111进行烘干,在胶粘剂未冷却之前与薄膜基层111贴合粘附。在一个实施例中,将成型有粘接层117的薄膜基层111进行烘干的步骤具体为:通过烘箱将成型有粘接层117的薄膜基层111进行烘干,使薄膜基层111表面的粘接层117能够可靠地烘干成型,提高了粘接层117的牢固性。

82.s109,将烘干后的成型有粘接层117的薄膜基层111与软质层113进行加压贴合,以形成复合膜半成品。

83.s111,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115。在本实施例中,自修复抗静电层115采用自修复液和防静电液的混合液固化成型而成,使自修复抗静电层115同时具有自修复性能和抗静电性能。在一实施例中,自修复抗静电层115为自修复纳米材料层,且自修复抗静电层115具有抗静电功能,使自修复抗静电层115具有较好的自修复性能和抗静电性能。

84.上述的输送带110的制造方法,首先对薄膜基层111进行除尘,使胶粘剂能够较好地涂覆于薄膜基层111;然后在薄膜基层111的一面加工出连接孔;然后在薄膜基层111加工有连接孔的一面涂覆胶粘剂,并使胶粘剂部分流入连接孔内,使连接孔内的胶粘剂与薄膜基层111表面的胶粘剂形成一个整体,如同小钉嵌入薄膜基层111内,大大增加了紧密粘着的牢固性,从而在薄膜基层111的一面形成粘接层117;然后将成型有粘接层117的薄膜基层111进行烘干,在胶粘剂未冷却前与薄膜基层111贴合粘附;然后将烘干后的成型有粘接层117的薄膜基层111与软质层113进行加压贴合,以形成复合膜半成品,使薄膜基层111与软质层113可靠地贴合;最后在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115,以形成复合膜结构的输送带110。

85.由于软质层113贴合于薄膜基层111的一面,且软质层113具有弹性,使软质层113具有较好的拉伸性和回弹性,又由于软质层113的背离薄膜基层111的一面成型有自修复抗静电层115,使输送带110用于输送光学膜的表面的切口刀痕在短时间内能够自动愈合,且输送带110的表面不会粘附被裁切的废料,即被裁切掉落在输送带110表面的废料在运行到输送带110的导辊尽头向下运行时会自动脱落,也不会吸附灰尘,以免灰尘影响被裁切的光学膜上,解决了光学膜外观不良有灰尘的问题;由于软质层113和自修复抗静电层115均对切口刀痕具有较好的自弹闭合的自修复功能,大大提高了输送带110的使用周期,进而降低了输送带110的制造成本,同时解决了传统输送带110的良率较低和传输带的上下两层复合材料分层的问题;如此,输送带110上承载的被裁切后的成品不会产生边不光滑和有毛丝的现象,且经过长时间和多次裁切底膜也不会翘起,更不会出现把光学膜顶起与刀模刮擦导致待裁切的光学膜划伤的问题。

86.为使粘接层117能够较好地将薄膜基层111与软质层113进行粘接,在其中一个实施例中,粘接层117的厚度为0.008mm~0.012mm,使粘接层117能够较好地将薄膜基层111与软质层113进行粘接。在本实施例中,粘接层117的厚度为0.010mm。

87.在其中一个实施例中,在薄膜基层111的一面加工出连接孔的步骤s103具体为:

88.通过电晕工序在薄膜基层111的一面进行破坏扎孔,以加工出连接孔,使连接孔的加工难度较低且容易实现。

89.进一步地,在其中一个实施例中,在薄膜基层111加工有连接孔的一面涂覆胶粘剂的步骤s105之前,以及在薄膜基层111的一面加工出连接孔的步骤s103之后,制造方法还包括:对薄膜基层111进行除粉尘操作,以去除加工连接孔过程中产生的粉尘,提高了胶粘剂与薄膜基层111之间的粘接可靠性。

90.进一步地,在将烘干后的成型有粘接层117的薄膜基层111与软质层113进行加压贴合的步骤s109之前,以及在将成型有粘接层117的薄膜基层111进行烘干的步骤s107之后,制造方法还包括:对软质层113进行除尘操作,以去除软质层113表面的粉尘,使薄膜基层111通过粘接层117与软质层113更好地贴合。在本实施例中,通过粘尘电晕工序对软质层113进行除尘操作,以更好地去除软质层113表面的粉尘。具体地,将软质层113置于涂布机的放料架进行粘尘电晕工序,以进行粘尘电晕操作。

91.进一步地,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115的步骤s111之前,以及在将烘干后的成型有粘接层117的薄膜基层111与软质层113进行加压贴合的步骤s109的步骤之后,制造方法还包括:对复合膜半成品进行除尘操作,以去除复合膜半成品表面的粉尘,使自修复抗静电层115更好地涂覆于软质层113。在本实施例中,通过粘尘电晕工序对复合膜半成品进行除尘操作,以去除复合膜半成品表面的粉尘。具体地,将复合膜半成品置于涂布机的放料架进行粘尘电晕工序,以进行粘尘电晕操作。

92.进一步地,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115的步骤s111之后,制造方法还包括:对涂覆有自修复抗静电层115的复合膜半成品进行烘干,使自修复抗静电层115快速固化。在本实施例中,将涂覆有自修复抗静电层115的复合膜半成品置于烤箱中,以对涂覆有自修复抗静电层115的复合膜半成品进行烘干,使自修复抗静电层115快速固化。

93.进一步地,对涂覆有自修复抗静电层115的复合膜半成品进行烘干的步骤s112之后,制造方法还包括:收卷成品,以便对输送带110进行携带或运输。

94.可以理解,在其他实施例中,输送带110的制造方法不仅限于上述的制造方法。本技术还提供一种输送带110的制造方法,用于制造上述任一实施例的输送带110。如图5所示,在其中一个实施例中,制造方法包括:

95.s201,对薄膜基层111进行除尘,以去除薄膜基层111表面的粉尘,这样后续的胶粘剂可以更好地粘接于薄膜基层111。

96.s203,在薄膜基层111的一面涂覆胶粘剂,以在薄膜基层111的一面形成粘接层117。在本实施例中,胶粘剂为热熔胶。

97.s205,将成型有粘接层117的薄膜基层111进行烘干,在胶粘剂未冷却之前与薄膜基层111贴合粘附。

98.s207,将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的

贴合操作,以扩大软质层113表面的软质孔和薄膜基层111表面的基层孔,使粘接层117部分进入软质孔和基层孔内,以形成复合膜半成品。

99.s209,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115。在本实施例中,自修复抗静电层115采用自修复液和防静电液的混合液固化成型而成,使自修复抗静电层115同时具有自修复性能和抗静电性能。在一实施例中,自修复抗静电层115为自修复纳米材料层,且自修复抗静电层115具有抗静电功能,使自修复抗静电层115具有较好的自修复性能和抗静电性能。

100.上述的输送带110的制造方法,首先对薄膜基层111进行除尘,使胶粘剂能够较好地涂覆于薄膜基层111;然后在薄膜基层111的一面涂覆胶粘剂,以在薄膜基层111的一面形成粘接层117;然后将成型有粘接层117的薄膜基层111进行烘干;然后软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作,加热能够使胶粘剂遇热变成半固液体,同时扩大了软质层113表面的软质孔和薄膜基层111表面的基层孔的大小,加压能够使胶粘剂能够分别快速进入软质孔和基层孔内,使进入到软质孔和基层孔的胶粘剂与表面的胶粘剂形成一个整体,这样粘接层117能够可靠地粘接于软质层113与薄膜基层111之间,以形成复合膜半成品,使薄膜基层111与软质层113可靠地贴合;最后在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115,以形成复合膜结构的输送带110。

101.由于软质层113贴合于薄膜基层111的一面,且软质层113具有弹性,使软质层113具有较好的拉伸性和回弹性,又由于软质层113的背离薄膜基层111的一面成型有自修复抗静电层115,使输送带110用于输送光学膜的表面的切口刀痕在数秒内能够自动愈合,且输送带110的表面不会粘附被裁切的废料,即被裁切掉落在输送带110表面的废料在运行到输送带110的导辊尽头向下运行时会自动脱落,也不会吸附灰尘,以免灰尘影响被裁切的光学膜上,解决了光学膜外观不良有灰尘的问题;由于软质层113和自修复抗静电层115均对切口刀痕具有较好的自弹闭合的自修复功能,大大提高了输送带110的使用周期,进而降低了输送带110的制造成本,同时解决了传统输送带110的良率较低和传输带的上下两层复合材料分层的问题;如此,输送带110上承载的被裁切后的成品不会产生边不光滑和有毛丝的现象,且经过长时间和多次裁切底膜也不会翘起,更不会出现把光学膜顶起与刀模刮擦导致待裁切的光学膜划伤的问题。

102.为使粘接层117能够较好地将薄膜基层111与软质层113进行粘接,在其中一个实施例中,粘接层117的厚度为0.008mm~0.012mm,使粘接层117能够较好地将薄膜基层111与软质层113进行粘接。在本实施例中,粘接层117的厚度为0.010mm。

103.在一个实施例中,将成型有粘接层117的薄膜基层111进行烘干的步骤s205具体为:通过烘箱将成型有粘接层117的薄膜基层111进行烘干,使粘接层117更好地固化成型于薄膜基层111上。

104.进一步地,在将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作的步骤s207之前,以及将成型有粘接层117的薄膜基层111进行烘干的步骤s205之后,制造方法还包括:对成型有粘接层117的薄膜基层111进行除粉尘操作,使薄膜基层111通过粘接层117与软质层113更好地粘接。在本实施例中,采用粘尘电晕工序对成型有粘接层117的薄膜基层111进行除粉尘操作,使薄膜基层111的除粉尘操作较为简单且容易

实现。

105.进一步地,将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作的步骤s207具体为:通过贴合辊将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作。在本实施例中,通过两条贴合辊将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作,这样可以更好地将软质层113和薄膜基层111进行加热加压的贴合操作,让热熔胶遇热变成半固液体,同时贴合辊加热软质层113和薄膜基层111,使软质层113表面的软质孔和薄膜基层111表面的基层孔均扩大,再经过压力使热熔胶更容易进入到孔内让孔内的胶粘剂与表面一层胶粘剂形成一个整体。

106.进一步地,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115的步骤s209之前,以及将软质层113和烘干后的成型有粘接层117的薄膜基层111进行加热加压的贴合操作的步骤之后,制造方法还包括:将复合膜半成品进行收卷,以便后续进行除尘操作。

107.进一步地,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115的步骤s209之前,以及将贴合后的软质层113和薄膜基层111基层进行收卷之后,制作方法还包括:将复合膜半成品进行除尘操作,以去除复合膜半成品表面的粉尘,使自修复抗静电层115更好地涂覆于软质层113。在本实施例中,通过粘尘电晕工序对复合膜半成品进行除尘操作,以去除复合膜半成品表面的粉尘。具体地,将复合膜半成品置于涂布机的放料架进行粘尘电晕工序,以进行粘尘电晕操作。

108.进一步地,在复合膜半成品的软质层113背离粘接层117的一面涂覆自修复抗静电层115的步骤s209之后,制造方法还包括:对涂覆有自修复抗静电层115的复合膜半成品进行烘干,使自修复抗静电层115快速固化。在本实施例中,将涂覆有自修复抗静电层115的复合膜半成品置于烤箱中,以对涂覆有自修复抗静电层115的复合膜半成品进行烘干,使自修复抗静电层115快速固化。

109.进一步地,对涂覆有自修复抗静电层115的复合膜半成品进行烘干的步骤之后,制造方法还包括:收卷成品,以便对输送带110进行携带或运输。

110.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1