真空包装方法与流程

1.本发明涉及包装设备技术领域,具体涉及一种全自动真空包装方法。

背景技术:

2.一些产品(例如零组件)在出厂前常以真空方式进行包装。由于收纳产品的塑料袋的质地松软且容易塌陷,特别是在于需要掀开塑料袋的开口来装填产品过程,并不利于自动化机器进行掌控。因此,这类产品的真空包装通常都需要人工操作,无法采用全自动化的包装方式,而这不利于大规模的真空包装作业。

技术实现要素:

3.因此,本发明提供一种真空包装方法,其能够用于进行全自动的真空包装作业。

4.为了解决上述技术问题,本发明提供了一种真空包装方法,包括:通过一上料机构将待包装产品放置于一下卷膜上;通过一拉膜机构拉动该下卷膜、位于该下卷膜上方的上卷膜及该待包装产品沿着特定方向移动;通过一热封机构将该下卷膜的一部分和该上卷膜的一部分融合而形成围绕该待包装产品的融合带;通过一切断机构将由多个融合带围绕该待包装产品而形成的具有开口的收容袋从所述下卷膜和所述上卷膜切下;通过一抽真空及封口机构将该收容袋中的空气抽走以及将该收容袋的该开口进行封口。

5.可选的,该方法包括:通过一下卷膜放料机构输出该下卷膜。

6.可选的,该方法包括:通过一上卷膜放料机构输出该上卷膜。

7.可选的,上述该收容袋的该开口进行封口包括以下步骤:通过热封方式形成一融合带而将该开口和该收容袋的内部相隔离。

8.可选的,在通过热封方式形成一融合带过程中,该抽真空及封口机构持续工作以保持该收容袋处于真空状态。

9.可选的,通过一热封机构将该下卷膜的一部分和该上卷膜的一部分融合而形成围绕该待包装产品的融合带包括以下步骤:每次侦测到热封机构下方的待包装产品后,该热封机构作动以形成围绕该待包装产品的l型融合带。

10.可选的,该拉膜机构包括对该下卷膜和该上卷膜施加拉力的第一组拉动机构和第二组拉动机构,该热封机构设置于该第一组拉动机构和第二组拉动机构之间。

11.可选的,该抽真空及封口机构包括真空吸嘴、热封组件和开袋机构,所述方法还包括以下步骤:在侦测到所述收容袋后,通过所述开袋机构打开所述收容袋的该开口;驱动所述真空吸嘴伸入到所述开口中以将该收容袋中的空气抽走;通过所述热封组件形成形成一融合带而将该开口和该收容袋的内部相隔离。

12.可选的,该开袋机构包括分别位于该收容袋的上方和下方上真空吸嘴和下真空吸嘴,以及驱动该上真空吸嘴的驱动装置,通过所述开袋机构打开所述收容袋的该开口包括:通过所述上真空吸嘴和下真空吸嘴吸附形成所述收容袋的上卷膜和下卷膜;通过所述驱动装置驱动该上真空吸嘴向上移动以带动形成所述收容袋的上卷膜与形成所述收容袋的下

卷膜脱离接触。

13.本发明技术方案,具有如下优点:本发明的真空包装方法从待包装产品的上料、上卷膜和下卷膜的上料、包装袋的形成、切断、抽真空以及封口均为自动进行,能够实现真空包装的自动化,有利于提高效率。

附图说明

14.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

15.图1为本发明一实施例提供的真空包装装置的立体图。

16.图2为本发明一实施例提供的下卷膜放料机构的立体图。

17.图3为本发明一实施例提供的硅胶片上料机构的立体图。

18.图4为本发明一实施例提供的硅胶片上料机构的另一角度的立体图。

19.图5为本发明一实施例提供的硅胶片上料机构的机架内部构造的立体图。

20.图6为本发明一实施例提供的玻璃板上料机构的立体图。

21.图7与图6相似,其将图6中的外壳省略以显示内部构造。

22.图8为本发明一实施例提供的分离模组和传送机构的立体图。

23.图9为图8中的a部分的放大图。

24.图10为图7中的b部分的放大图。

25.图11为图8中的c部分的放大图。

26.图12为本发明一实施例提供的托盘下料机构的驱动装置的立体图。

27.图13为本发明一实施例提供的托盘下料机构的传输机构的立体图。

28.图14为本发明一实施例提供的托盘下料机构的立体图。

29.图15为本发明一实施例提供的上卷膜放料机构的立体图。

30.图16为本发明一实施例提供的拉膜机构的立体图。

31.图17为本发明一实施例提供的拉膜机构的另一角度立体图。

32.图18为本发明一实施例提供的热封机构的立体图。

33.图19为显示通过热封机构形成融合袋而形成收容待包装产品的收容袋的示意图。

34.图20为自图19显示的上卷膜和下卷膜上切下的收容袋的示意图。

35.图21为本发明一实施例提供的切断机构的立体图。

36.图22为本发明一实施例提供的抽真空及封口机构的立体图。

37.图23为本发明一实施例提供的抽真空及封口机构的侧视图。

38.图24为本发明一实施例提供的抽真空及封口机构的另一角度的立体图。

39.图25为将图20显示的收容袋进行抽真空及封口后的示意图。

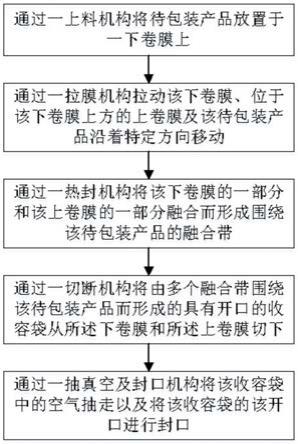

40.图26为本发明一实施例提供的真空包装方法的流程示意图。

具体实施方式

41.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

43.参考图26,本发明提供一种真空包装方法,包括以下步骤:通过一上料机构将待包装产品放置于一下卷膜上;通过一拉膜机构拉动该下卷膜、位于该下卷膜上方的上卷膜及该待包装产品沿着特定方向移动;通过一热封机构将该下卷膜的一部分和该上卷膜的一部分融合而形成围绕该待包装产品的融合带;通过一切断机构将由多个融合带围绕该待包装产品而形成的具有开口的收容袋从所述下卷膜和所述上卷膜切下;通过一抽真空及封口机构将该收容袋中的空气抽走以及将该收容袋的该开口进行封口。下面将对实现上述方法的真空包装装置进行详细的描述,从而使得本领域技术人员对上述步骤有更清楚的理解。

44.请参阅图1,本发明实施例提供了一种真空包装装置100,包括上料机构10、下卷膜放料机构20、上卷膜放料机构30、承载机构40、拉膜机构50、热封机构60、切断机构70以及抽真空及封口机构80。上料机构10用于将待包装产品放置到下卷膜放料机构20输出的下卷膜200上。上卷膜放料机构30用于输出上卷膜300,该输出的上卷膜300位于该下卷膜200的上方。该下卷膜200和上卷膜300均为柔性膜(例如塑料膜)。承载机构40用于承载所述下卷膜200以及该下卷膜200上的待包装产品。拉膜机构50用于拉动所述下卷膜200和上卷膜300相对该承载机构40移动。

45.请参阅图18,在一实施方式中,热封机构60包括基部61、下压组件63、驱动装置65和加热件(图未示),该基部61位于所述下卷膜200的下方,该下压组件63位于该上卷膜300的上方,该下压组件63包括沿第一方向延伸的第一封边件631和沿第二方向延伸的第二封边件632,所述驱动装置65用于驱动该下压组件63相对于该基部61在竖直方向移动,所述加热件用于对该第一封边件631和第二封边件632进行加热,从而允许所述下卷膜200和上卷膜300位于所述第一封边件631和第二封边件632下方的部分通过该第一封边件631和第二封边件632融合在一起而形成融合带。

46.切断机构70用于将由多个融合带围绕该待包装产品而形成的具有开口的收容袋从所述下卷膜200和所述上卷膜300切下。抽真空及封口机构80用于将该收容袋中的空气抽走以及将该收容袋的该开口进行封口。

47.上述真空包装装置100能利用下卷膜200和上卷膜300形成收容待包装产品的包装袋,无需预制的包装袋,并且能够适应不同形状和尺寸的待包装产品,具有良好的适应性。上述真空包装装置100在各个工序均无需人工操作,实现了包装的自动化,有利于效率的提高。

48.参考图2,在一实施方式中,承载机构40包括一长条形的矩形支撑板41,其呈水平放置,其固定在机架401上。下卷膜放料机构20位于支撑板41的下方且靠近支撑板41的一端。

49.在一实施方式中,该下卷膜放料机构20包括机架、固定于该机架且位于该承载机构40下方的卷膜轴22和多个与所述卷膜轴平行的导引轴23、以及驱动装置24。在本实施方式中,该机架为机架401。可以理解的,在其他实施方式中,该机架可以为独立于机架401的独立元件。在一实施方式中,卷膜轴22、导引轴23和驱动装置24通过一固定于机架401的侧

面的固定板25固定于该机架401。在本实施方式中,卷膜轴22和导引轴23与支撑板41平行且与支撑板41的长度方向垂直。

50.该驱动装置24用于驱动该卷膜轴22转动以带动套在该卷膜轴22上的下卷膜料卷400转动以自该下卷膜料卷400上释放下卷膜200。在本实施方式中,该驱动装置24通过传动装置26与该卷膜轴22相连接,传动装置26将驱动装置24输出的转动传递至该卷膜轴22。该驱动装置24可以为电机,该传动装置26可以为齿轮箱或者带传动装置。在本实施方式中,卷膜轴22、导引轴23和驱动装置24固定于固定板25的正面,传动装置26固定于该固定板25的背面。

51.所述多个导引轴23共同配合以引导被释放的下卷膜沿着特定的路径移动。在一实施方式中,导引轴23的数量为3个,其中两个导引轴23a、23b固定于固定板25的顶端附近,两个导引轴23a、23b与支撑板41的距离大致相等,第三个导引轴23c位于两个导引轴23a、23b的下方。自该下卷膜料卷400上释放的下卷膜200依次绕经导引轴23a、23c和23b后,再斜向上延伸至承载机构40的一端,此后,被释放的下卷膜沿着该支撑板41延伸并受到该拉膜机构50的拉力而沿着该支撑板41移动。在一实施方式中,为了引导该被释放的下卷膜由沿着斜向上延伸变为沿着水平方向延伸,承载机构40的前述端设置有与导引轴23b平行的导引轴23d。

52.在一实施方式中,待包装产品包括硅胶片和玻璃板,因此,上料机构10包括硅胶片上料机构10a(见图3)和玻璃板上料机构10b(见图6)。可以理解的,在其他实施方式中,如果待包装产品不同于本实施方式,例如其仅为硅胶片或仅为玻璃板,则上料机构10需要做出相应的改变以适应上述变化。

53.参考图3和图4,在一实施方式中,硅胶片上料机构10a包括机架11a,x轴驱动机构12a、z轴驱动机构13a、真空吸嘴机构14a以及托盘15a。机架11a为立方体状的中空箱体。x轴驱动机构12a设置于机架11a的顶部,其用于输出直线运动。在一实施方式中,x轴驱动机构12a通过两个立柱16a固定于该机架11a的顶部靠近一侧的位置。x轴驱动机构12a包括电机121a、导轨122a、滑块123a,导轨122a固定于该沿着竖直方向延伸的立柱16a的顶部,导轨122a的延伸方向垂直于竖直方向以及支撑板41的延伸方向,该电机121a固定于该导轨122a的一端,该滑块123a滑动连接于该导轨122a,在该电机121a的驱动下,该滑块123a能沿着该导轨122a滑动到所需的指定位置。

54.在一实施方式中,z轴驱动机构13a固定于该滑块123a,其用于输出沿着竖直方向的直线运动。z轴驱动机构13a包括电机131a、导轨132a、滑块133a,导轨132a固定于该滑块123a,导轨132a沿着竖直方向延伸,该电机131a固定于该导轨132a的顶端,该滑块133a滑动连接于该导轨132a,在该电机131a的驱动下,该滑块133a能沿着该导轨132a滑动到所需的指定位置。

55.真空吸嘴机构14a固定于该z轴驱动机构13a的滑块133a,真空吸嘴机构14a因此具有两个平移自由度,即真空吸嘴机构14a受到由x轴驱动机构12a和z轴驱动机构13a的驱动能在竖直方向以及水平方向上移动,从而允许真空吸嘴机构14a移动到指定的位置。真空吸嘴机构14a包括具有真空孔的吸嘴141a、真空提供装置(未示出)以及真空控制模块(未示出),真空提供装置用于通过真空线(例如真空管)向真空孔提供真空,真空控制模块用于选择地通过真空线在真空孔中形成真空,如此,该吸嘴141a能根据需要被控制通过真空负压

吸附硅胶片。在x轴驱动机构12a的驱动下,该吸嘴141a能带着该硅胶片移动到指定位置的上方,然后在z轴驱动机构13a的驱动下,该吸嘴141a能带着该硅胶片向下移动以进一步靠近该指定位置。最后,真空控制模块控制在吸嘴141a的真空孔的真空消失,该吸嘴141a则无法再吸附硅胶片,硅胶片在其自身的重力的作用下落到该指定位置,即落到下卷膜200上的指定位置。

56.托盘15a设置于机架11a中。具体的,在一实施方式中,机架11a的顶部设置有开口,叠放在托盘15a上的多个硅胶片通过该开口而外露。该吸嘴141a可以被控制移动到该叠放在托盘15a上的多个硅胶片的上方,进而每次同时吸附一片或多片硅胶片。

57.参考图5,在一实施方式中,为了提高效率,硅胶片上料机构10a还包括托盘17a。在本实施方式中,托盘15a具有两个自由度,即沿着竖直方向的滑动运动以及沿着垂直于该竖直方向的水平方向的滑动运动。实现该两个自由度的方式可以参考前述实施方式中的x轴驱动机构12a和z轴驱动机构13a。可以理解地,实现该两个自由度的方式并不局限于此,例如,可以采用有杆气缸和/或无杆气缸来实现托盘15a在前述两个方向的滑动运动。

58.该托盘17a具有一个自由度,即沿着与托盘15a相同的水平方向滑动。该托盘17a固定在一可滑动的固定架18a的顶部,该固定架18a包括两个相互间隔开的侧壁181a和182a以及固定在侧板181a和182a的顶端的顶板183a,该托盘17a设置在该顶板183a上。该侧板181a和182a和顶板183a形成的空间设置为能允许托盘15a及相关的实现前述两个自由度的驱动机构通过。如此,在托盘15a上的全部硅胶片被吸嘴141a依次拾取并移动到下卷膜200上后,该托盘15a和17a被控制互换位置,即,托盘15a先被控制向下移动一端距离,然后托盘15a和17a被控制相向移动,由于该侧板181a和182a和顶板183a形成的空间具有足够的高度和宽度以允许托盘15a及相关驱动机构通过,从而允许托盘15a和17a能够移动到彼此原来的位置。通过这样的设置,在托盘15a上的全部硅胶片被拾取完毕后,控制托盘15a和17a互换位置,从而能够包装托盘15a所处的位置,始终有托盘15a或者托盘17a不间断的供应硅胶片。如此,有利于效率的提高。

59.在一实施方式中,该玻璃板上料机构包括机架、真空吸嘴机构、驱动模组、固定于该机架的储存模组、设置于该机架内的分离模组和连接于该机架的传送机构,该驱动模组固定于该机架的顶部,该真空吸嘴机构连接于该驱动模组,该储存模组用于存放在竖直方向上叠放的多个托盘,该分离模组用于将所述多个托盘之一与其他的托盘分离,该传送机构用于将该分离模组所分离的托盘传送至预定位置。下面将对上述实施方式中的各元件进行详细的描述。

60.参考图6和图7,在一实施方式中,玻璃板上料机构10b包括机架11b、x轴驱动机构12b、y轴驱动机构13b、真空吸嘴机构14b。机架11b为立方体状的中空箱体,其与机架401紧邻。x轴驱动机构12b和y轴驱动机构13b共同构成上述驱动模组。x轴驱动机构12b设置于机架11b的顶部,其用于输出直线运动。在一实施方式中,x轴驱动机构12b通过两个立柱16b固定于该机架11b的顶部靠近一侧的位置。x轴驱动机构12b包括电机121b、导轨122b、滑块123b,导轨122b固定于该沿着竖直方向延伸的立柱16b的顶部,导轨122b的延伸方向垂直于竖直方向以及支撑板41的延伸方向,该电机121b固定于该导轨122b的一端,该滑块123b滑动连接于该导轨122b,在该电机121b的驱动下,该滑块123b能沿着该导轨122b滑动到指定的位置。

61.在一实施方式中,y轴驱动机构13b固定于该滑块123b,其用于输出沿着与支撑板41的长度方向平行的方向的直线运动。y轴驱动机构13b包括电机131b、导轨132b、滑块133b,导轨132b固定于该滑块123b,导轨132b沿着与支撑板41的长度方向平行的方向延伸,该电机131b固定于该导轨132b的一端,该滑块133b滑动连接于该导轨132b,在该电机131b的驱动下,该滑块133b能沿着该导轨132b滑动到所需的指定位置。

62.真空吸嘴机构14b固定于该y轴驱动机构13b的滑块133b,真空吸嘴机构14b因此具有两个平移自由度。真空吸嘴机构14b包括具有真空孔的吸嘴141b、真空提供装置(未示出)以及真空控制模块(未示出),真空提供装置用于通过真空线(例如真空管)向真空孔提供真空,真空控制模块用于选择地通过真空线在真空孔中形成真空,如此,该吸嘴141b能根据需要被控制通过真空负压吸附玻璃板。在x轴驱动机构12b和y轴驱动机构13b的驱动下,该吸嘴141b能带着该硅胶片移动到指定位置。

63.参考图7和图8,分离模组15b设置于机架11b内部,并且位于多个叠放的托盘500的下方。分离模组15b包括大致水平的支撑板151b和线性驱动装置152b,支撑板151b位于多个叠放的托盘500的下方,支撑板151b的面积小于单个托盘500的面积,当然这不是必须的,在需要时可以做出改变。支撑板151b与线性驱动装置152b相连接,线性驱动装置152b用于提供在竖直方向上的直线运动。在该线性驱动装置152b的驱动下,支撑板151b能在竖直方向上移动。

64.在一实施方式中,储存模组17b固定于该机架11b的顶部与x轴驱动机构12b相对的另一端。参考图8和图9,储存模组17b包括两个相互间隔开的夹爪171b。在本实施方式中,机架11b的顶部设置有竖直板172b,竖直板172b的顶部固定有水平板173b。该两个夹爪171b设置在该水平板173b上。每个夹爪171b包括细长的本体174b和多个自本体174的一个长边端凸出的凸出部175b。

65.在一实施方式中,夹爪171b滑动连接于水平板173b,该两个夹爪171b可以同时相向或相背移动,使得两个夹爪171b之间的距离能够根据需要而改变。在一实施方式中,每个夹爪171b连接于一线性驱动装置,例如电机或者气缸。在该线性驱动装置的驱动下,夹爪171b可以移动至所需要的指定位置。参考图10,在一个实施方式中,承载玻璃板的托盘500呈扁平的矩形状,其外侧壁设置有多个凹坑510,每个凹坑510自托盘500的顶部开始向底部延伸,但其并没有在高度方向上贯穿托盘500的底部。如此,多个叠放的托盘500构成的大致立方体的组合体在其外侧壁上有多个凹槽520,每个凹槽520的顶部为其上方的托盘500的底部。夹爪171b的凸出部175b的厚度小于该凹槽520的高度。

66.通过上述构造,多个叠放的托盘500初始时被放置到储存模组17b,具体为放置到该凸出部175b上。此时,支撑板151b位于多个叠放的托盘500的下方,并与上述多个叠放的托盘500中的最底部的一个托盘500间隔开。在需要将多个叠放的托盘500中的一个移动到预定的上料位置时,支撑板151b受到驱动装置152b的驱动向上移动,支撑板151b首先接触到上述最底部的一个托盘500,支撑板151b继续向上移动会带动上述多个叠放的托盘500一起向上移动,使其与所述储存模组17b的凸出部175b相脱离。此后,两个夹爪171b被控制向相反的反向移动,使得两个夹爪171b的凸出部175b的距离逐渐变大直至允许多个叠放的托盘500通过。此后,支撑板151b带动多个叠放的托盘500向下移动,直至夹爪171b的凸出部175b对准多个叠放的托盘500中的最底部的一个托盘500及其上方的托盘500形成的凹槽

520。此后,该两个夹爪171b被控制相向移动以使得夹爪171b的凸出部175b伸入到上述的凹槽520中。此后,支撑板151b向下移动,上述多个叠放的托盘500中的最底部的一个托盘500会跟随撑板151b向下移动,由于受到凸出部175b的阻挡,除了上述最底部的一个托盘500之外的其他托盘保持不动,从而完成了上述最底部的一个托盘500与其他托盘500的脱离。

67.在上述最底部的一个托盘500跟随支撑板151b向下移动至特定位置后,该传送机构作动以将该最下方的一个托盘500移动至指定的位置。具体的,参考图8和图11,传送机构18b包括两个导轨181b和分别滑动连接于该两个导轨181b上的两个夹持部182b。两个导轨181b固定于机架11b的顶部,其延伸方向大致与夹爪171b的延伸方向平行。每个夹持部182b包括别滑动连接于对应的导轨181b的滑块183b和连接于滑块183b上的夹爪184b。每个滑块183b与一驱动装置相连接,例如通过带传动装置与一设置在机架11b内的电机的电机轴相连接。在该驱动装置的驱动下,该滑块183b能沿着该导轨181b滑动。

68.该两个夹爪184b分别滑动连接于该两个滑块183b,且其滑动方向与滑块的滑动方向大致垂直。该两个夹爪184b可以同时相向或相背移动,使得两个夹爪184b之间的距离能够根据需要而改变。在一实施方式中,每个夹爪184b连接于一线性驱动装置,例如电机或者气缸。在该线性驱动装置的驱动下,夹爪184b可以移动至所需要的指定位置

69.在一实施方式中,每个夹爪184b包括细长的本体185b和多个自本体185b的一个长边端凸出的凸出部186b。在本实施方式中,每个夹爪184b包括3组凸出部186b,其中,每组中的两个凸出部186b沿着大致水平方向延伸,并且在竖直方向上间隔一定距离排列,如此在该两个凸出部186b之间形成一间隙。参考图10,在一实施方式中,围绕每个托盘500的侧壁凸出有凸缘部530,凸缘部530的厚度略小于上述每组凸出部186b之间所形成的间隙。

70.在上述最底部的一个托盘500跟随支撑板151b向下移动至特定位置后,该托盘500的凸缘部530与每个夹爪184b的上述间隙的高度相同。此后,该两个滑块183b被控制带动夹爪184b向该托盘500移动,直至该两个滑块183b移动至该托盘500的两侧。此时,每个夹爪184b的上述间隙正对托盘500的凸缘部530。此后,该两个夹爪184b被控制相向移动直至凸缘部530插入到每个夹爪184b的上述间隙中。此后,该两个滑块183b被控制带动夹爪184b及两个夹爪184b之间的托盘500移动到指定位置,以便位于该指定位置的托盘500上的玻璃板被真空吸嘴机构14b所拾取。该真空吸嘴机构14b带动被拾取的玻璃板移动到指定位置后(该位置的下方为下卷膜200上的硅胶片),真空控制模块控制在吸嘴141b的真空孔的真空消失,该吸嘴141b则无法再吸附玻璃板,玻璃板在其自身的重力的作用下落到对应的硅胶片上。

71.参考图12至图14,在一实施方式中,玻璃板上料机构10b还包括托盘下料机构。具体地,该托盘下料机构包括托盘支撑板191b,该托盘支撑板191b滑动连接于机架11b。具体地,机架11b的顶部设置有开口111b(见图8),该开口111b的长度和宽度均大于托盘500的长度和宽度。该托盘支撑板191b的长度和宽度小于托盘500的长度和宽度。该托盘支撑板191b能在竖直方向上相对于机架11b滑动。在前述的两个滑块183b带动夹爪184b及两个夹爪184b之间的托盘500移动到指定位置后,该托盘500位于该托盘支撑板191b的上方。此后,两个夹爪184b被控制向相反的方向移动以与托盘500的凸缘部相脱离,从而允许托盘500落到托盘支撑板191b上。该托盘支撑板191b可以带动托盘500向上移动一端距离以便于托盘500上的玻璃板的高度略低于真空吸嘴模组141b的真空吸嘴的末端的高度,如此便于真空吸嘴

模组141b的真空吸嘴移动到托盘500上的玻璃板的上方后能够吸附该玻璃板。

72.在本实施方式中,托盘支撑板191b大至水平,其可通过以驱动装置连接于该机架11b。例如,该驱动装置可包括竖直的导轨192b、固定于导轨192b的顶端的驱动装置(例如电机)193b以及滑动连接于导轨192b的滑块194b。导轨192b的低端固定于机架11b的内部。该滑块194b在驱动装置193b的驱动下能沿着该导轨192b在竖直方向上滑动。该托盘支撑板191b固定于该滑块194b,其因此能跟随该滑块194b在竖直方向上移动。在托盘支撑板191b上的托盘500中的玻璃板全部被拾取完毕后,该托盘支撑板191b可以被控制带动该托盘500向下移动至支架11b中。此后,该托盘500可自支架11b的后侧板的开口112b(见图6)取出。

73.在一实施方式中,托盘下料机构还包括传输机构195b,其设置在机架11b内,并且位于托盘支撑板191b的下方。在托盘支撑板191b移动到特定位置后,托盘支撑板191b上的托盘500与传输机构195b相接触。在一实施方式中,传输机构195b为包括第一组滚轮机构1951b、第二组滚轮机构1952b、第三组滚轮机构1953b,该3组滚轮机构均包括两排滚轮。其中,第一组滚轮机构1951b和第三组滚轮机构1953b相互间隔开,此二者之间的空间具有足够的宽度以能容纳托盘支撑板191b。托盘支撑板191b上设置有开口1911b,在托盘支撑板191b移动至第一组滚轮机构1951b和第三组滚轮机构1953b之间的空间时,该开口1911b提供了空间以避让第二组滚轮机构1952b,即此时第二组滚轮机构1952b收容于开口1911b中。如此,在托盘支撑板191b移动至第一组滚轮机构1951b和第三组滚轮机构1953b之间的空间时,托盘支撑板191b上的托盘500与传输机构195b的滚轮相接触。此后,托盘500受到推动件196b(见图13)的推动而向外移动。在本实施方式,推动件196b与位于与导轨192b相对的线性驱动装置197b(例如无杆气缸),在该线性驱动装置197b的驱动下,该推动件196b由里向外推动该托盘500相对于传输机构195b移动,从而带动托盘500移动至支架11b的后侧板的开口112b(见图6)附近以便于操作人员将托盘500取出。

74.参考图1和图15,该上卷膜放料机构30包括机架31、固定于该机架31且位于该承载机构40上方的卷膜轴32和多个与所述卷膜轴平行的导引轴33、以及驱动装置34,该驱动装置34用于驱动该卷膜轴32转动以带动套在该卷膜轴32上的上卷膜料卷600转动以自该上卷膜料卷600上释放上卷膜300,所述多个导引轴33共同配合以引导被释放的上卷膜300沿着特定的路径移动。

75.在一实施方式中,卷膜轴32、导引轴33和驱动装置34通过一固定于机架31的顶面的固定板35固定于该机架31。在本实施方式中,卷膜轴32和导引轴33与支撑板41平行且与支撑板41的长度方向垂直。

76.该驱动装置34用于驱动该卷膜轴32转动以带动套在该卷膜轴32上的上卷膜料卷600转动以自该上卷膜料卷600上释放上卷膜300。在本实施方式中,该驱动装置34通过传动装置36与该卷膜轴32相连接,传动装置36将驱动装置24输出的转动传递至该卷膜轴32。该驱动装置34可以为电机,该传动装置36可以为齿轮箱或者带传动装置。在本实施方式中,卷膜轴32、导引轴33和驱动装置34固定于固定板35的正面,传动装置36固定于该固定板35的背面。

77.所述多个导引轴33共同配合以引导被释放的上卷膜300沿着特定的路径移动。在一实施方式中,导引轴33的数量为4个,其中两个导引轴33a、33b固定于固定板35的顶端附近,两个导引轴33a、33b与支撑板41的距离大致相等,导引轴33c和33d位于导引轴33a、33b

的下方。自该上卷膜料卷600上释放的上卷膜300依次绕经导引轴33a、33c、33b和33d后,再斜向下延伸并受到该拉膜机构50的拉力而移动。

78.参考图15至图17,在一实施方式中,该拉膜机构50包括机架、固定在机架上的第一组拉动机构51和第二组拉动结构52、驱动装置53以及传动装置54。在本实施方式中,该机架即为机架31,即拉膜机构50和上卷膜放料机构30共用机架31。该第一组拉动机构51和第二组拉动机构52相互间隔开并具有相同的构造,该第一组拉动机构51和第二组拉动机构52均包括支架55、主动辊56和配合辊57,该主动辊56和配合辊57的两端均转动连接于该支架55,该主动辊56的转动轴线和该配合辊57的转动轴线相互平行,该传动装置54与该驱动装置53相连接,用于将驱动装置53输出的转动传递至该主动辊56和配合辊57以使该主动辊和配合辊以相反的方向转动,该配合辊57上同轴设置有压轮571,该压轮571和主动辊56之间具有间隙,该间隙允许所述上卷膜300和下卷膜200通过并受到该压轮571和主动辊56的挤压,在该压轮571和主动辊56以相反方向转动时,所述上卷膜300和下卷膜200受到该压轮571和主动辊56的带动而移动。

79.在一实施方式中,该第一组拉动机构51和第二组拉动结构52均包括两个连接模组58,该两个连接模组58将该配合辊57的两端可转动地且可在竖直方向移动的方式连接于该支架55。每个连接模组58包括滑块581、弹性件582和调节部583,该滑块581可转动地收容该配合辊57的一端,该滑块581滑动连接于该支架55,该弹性件582的两端与该调节部583和该滑块581相抵触,该弹性件582用于在竖直方向上对该滑块581施加压力,该调节部583固定于该支架55,该调节部583用于调节该弹性件582施加于该滑块581的压力。通过这样的构造,可以根据拉动上卷膜300和下卷膜200所需要的拉力来通过调节部583调节该弹性件582施加于该滑块581的压力。

80.参考图15和图18,在一实施方式中,该热封机构60位于该第一组拉动机构51和第二组拉动结构52之间,该第一封边件631的延伸方向与该上卷膜300和下卷膜200的移动方向相平行,该第二封边件632与该第一封边件631相垂直。该第二封边件632与该第一封边件631可为一体成型的l型件。该第二封边件632与该第一封边件631可以为中空结构,从而能够容纳加热件,该加热件可为电驱动的发热棒。

81.在一实施方式中,该热封机构60包括在竖直方向滑动连接于该基部的连接件62,该下压组件63固定于该连接件62且位于该连接件62的下方,该连接件62与该驱动装置65相连接,在该驱动装置65的驱动下,该连接件62能带动该下压组件63在竖直方向移动。在此实施方式中,两个竖直柱68固定于基部61,连接件62滑动连接于该竖直柱68,其能沿着该竖直柱68滑动。顶板69固定于该两个竖直柱68的顶部,驱动装置65固定于该顶板69。

82.当侦测到下方的待包装产品时,该驱动装置65驱动下压组件63向下移动直至第一封边件631和第二封边件632接触到上卷膜300。上卷膜300和下卷膜200受到第一封边件631和第二封边件632的压力,来自第一封边件631和第二封边件632的热量将第一封边件631和第二封边件632下方的上卷膜300和下卷膜200融合而形成融合带,即l型融合带。例如,参考图19,当侦测到下方的待包装产品700a时,该驱动装置65驱动下压组件63向下移动,通过第一封边件631形成了融合带800a,通过第二封边件632形成了融合带800b。融合带800a和融合带800b构成一l型融合带。此后,该驱动装置65驱动下压组件63向上移动至其初始位置。上卷膜300和下卷膜200受到拉膜机构50的拉动而继续向前移动。当再次到下方的待包装产

品700b时,该驱动装置65驱动下压组件63向下移动,通过第一封边件631形成了融合带800c,通过第二封边件632形成了融合带800d。由图19可以看出,融合带800b和800d在上卷膜300和下卷膜200的宽度方向由底端一直延伸至顶端,融合带800c由,融合带800b的顶端一直延伸至融合带800d的顶端。如此,融合带800b、融合带800c和融合带800d构成了收容待包装产品700b的收容袋。此后,在进行切断时,两个待包装产品之间的融合带被一分为二。同样以待包装产品700b为例,待包装产品700b和待包装产品700a之间的融合带800b被一分为二之后,待包装产品700b和待包装产品700c间的融合带800d被一分为二。如此,待包装产品700b被收容在一端(即图19中的底端)开口的收容袋中,该收容袋(见图20)此时与上卷膜300和下卷膜200分离。

83.参考图21,在一实施方式中,切断机构70固定在机架31上,其包括支架71、支撑板72、驱动装置73、切刀模组74。支架71包括两个相互间隔开的竖直板711,该支撑板72大致为平板状,其水平布置,其两端固定于两个竖直板711的内侧面。两个竖直板711的顶端固定有顶板712,该驱动装置73固定于该顶板712。该切刀模组74滑动连接于该支架71,具体为滑动连接于该顶板712。该切刀模组74连接于该驱动装置73,在该驱动装置73的驱动下,该切刀模组74能在竖直方向上作直线运动。

84.在一实施方式中,该切刀模组74包括横梁741、下压件742、驱动装置743、切刀744。横梁741与驱动装置73相连接,下压件742、切刀744直接或间接地连接于横梁741。在驱动装置73的驱动下,横梁741带到上述连接于其的元件在竖直方向上作直线运动。下压件742包括大致竖直的竖直板7421和大致水平的压板7422。竖直板7421的顶端固定于该横梁741,压板7422固定于竖直板7421的底端,压板7422位于支撑板72的上方,二者之间具有足够的空间。切刀744滑动连接于该横梁741,其能相对于横梁741作水平方向的直线运动。在本实施方式中,切刀744可以通过例如具有水平布置的导轨743的气缸滑动连接于该横梁741。

85.在一实施方式中,该切刀744具有滑动连接于该导轨743的本体7441和连接于本体7441的刀片7442。该刀片7442具有尖锐的端部,例如该刀片7442可以为三角形,其一边固定于该本体7441,与该边相对的尖锐的顶点朝向该支撑板72。压板7422设置有滑动槽7423,刀片7442穿过该滑动槽7423,并能沿着该滑槽7423移动。

86.经过热封机构60的上卷膜300和下卷膜200会穿过压板7422和支撑板72之间的间隙,在侦测到待包装产品(例如图19中的待包装产品700a)经过压板7422和支撑板72之间的间隙,并且该待包装产品相关的融合带(例如如图19中的融合带800b)位于刀片7442的下方,该驱动装置73驱动该切刀744向下移动至预定位置,此时,刀片7442的尖锐端部的高度低于该融合带(例如如图19中的融合带800b)的高度,该刀片7442随后在气缸的驱动下沿着滑动槽7423作直线运动(即沿着上卷膜300和下卷膜200的宽度方向由一端移动至相对的另一端)。在此过程中,该刀片7442的尖锐端部逐渐将该融合带一分为二,从而将容纳该带包装产品的收容袋从上卷膜300和下卷膜200上切下,此时,该收容袋为方形,其两个长边及一个短边均被融合带所封住,仅有位于最后一个短边的开口。

87.参考图22至图25,抽真空及封口机构80包括真空吸嘴810、支架820、支撑机构830、热封组件840、支撑件850、第一驱动装置860、第二驱动装置870、开袋机构880以及第三驱动装置890。该真空吸嘴810滑动连接于该支架820。支撑机构830用于支撑具有开口端的包装袋(例如图20所示的包装袋)。热封组件840滑动连接于该支架820,该热封组件840能在竖直

方向上相对于该支架820移动。支撑件850设置于该热封组件840的下方,该支撑件850与该热封组件840之间具有间隔以允许放置在该支撑机构830上的包装袋穿过而使得该真空吸嘴810面对该包装袋的开口端。

88.第一驱动装置860固定于该支架820,该热封组件840与该第一驱动装置860相连接,该第一驱动装置860用于驱动该热封组件840相对于该支架820移动,以使得该热封组件840能与该支撑件850相配合而夹持该包括袋并在该包括袋上形成融合带(例如图25所示)以隔绝该包装袋的内部和该开口端。第二驱动装置870固定于该支架820,开袋机构880连接于该第二驱动装置870,在该第二驱动装置870的驱动下,该开袋机构880相对于该支架820移动至预定位置以对该包装袋施加外力,从而打开该包装袋的开口端。第三驱动装置890固定于该支架820,该真空吸嘴810连接于该第三驱动装置890,在该第三驱动装置890的驱动下,该真空吸嘴810的末端能够移动至该包装袋的被打开的开口端内。

89.通过上述构造,抽真空及封口机构80能够自动的打开包装袋的开口,然后将真空吸嘴移动至该包装袋的被打开的开口端内,从而能将包装袋内的空气抽走,最后在该包括袋上形成融合带以隔绝该包装袋的内部和该开口。在整个过程中,完全由抽真空及封口机构80自动完成,无需人工介入,有利于真空包装作业的效率提升。

90.支架820和支撑机构830均固定于一平板821,该平板821固定于一机架801(见图1)的顶部。在其他实施方式中,该平板821可以省略,该支架820和支撑机构830直接固定于该机架801的顶部。

91.在本实施方式中,支架820包括基部823、固定于基部823的顶部的竖直板824以及固定于竖直板824的顶端的顶板825。该顶板825与竖直板824大致垂直,即顶板825大致沿着水平的方向延伸。可以理解的,抽真空装置的前述其它元件直接或间接地连接与该支架820,只要支架820的构造能满足上述目的,支架820的构造不必局限于前述情形,其可以根据需要而做出改变。

92.在一实施方式中,该支撑机构830包括机架831、固定于机架831的驱动组件832以及连接于该机架831的传送带833,该驱动组件832用于驱动该传送带833相对于该机架831移动以带动该包装袋移动至指定的位置。包装袋自上卷膜和下卷膜上切下后被传送至该传送带833上,在侦测到上述情形后,该驱动组件832接收到控制信号而驱动该传送带833移动,以带动该包装袋移动至指定位置,即图23所示的位置。此时,包装袋的一部分720位于热封组件840和支撑件850之间,从图中可以看到,该部分820的左侧为包装袋的主要部分730,开口端710位于该部分820的右侧。

93.在一实施方式中,抽真空及封口机构80还包括直线轴承841,该直线轴承841固定于该支架820,该热封组件840通过该直线轴承841滑动连接于该支架。具体地,抽真空及封口机构80包括两个直线轴承841,直线轴承841固定于该顶板825。

94.在一实施方式中,抽真空及封口机构80还包括限位件842,该热封组件840设置于该顶板825的下方,该限位件842位于该顶板825和该热封组件840之间,该限位件842固定于该顶板825和该热封组件840之一。在本实施方式中,该限位件842固定于该热封组件840的顶端,其可为具有一定弹性的材料制成。热封组件840向上移动时,该限位件842跟随该热封组件840向该顶板825靠近。当限位件842的顶端接触到顶板825时,该热封组件840的向上运动被阻止,从而防止热封组件840的进一步向上运动而发生碰撞。

95.在一实施方式中,该热封组件840由上至下依次包括彼此连接的连接板843、隔热板844和发热件845,该连接板843与该第一驱动装置860连接,该隔热板844位于该连接板843和该发热件845之间。连接板843、隔热板844和发热件845具有大致相同的长度,该长度大于包装袋的宽度,从而能保证热封组件840所形成的融合带740能够在包装袋的整个宽度上延伸,即从包装袋的一个长边沿着宽度方向一直延伸至另一个长边。发热件845可以为中空的铜块,其内部设置有电驱动的发热棒。隔热板844用于阻止发热件845的热量向上传递至连接板843、该第一驱动装置860及直线轴承841等。

96.支撑件850大致为竖直板状,其固定在支架820的基部823的顶部,支撑件850的顶面为水平面,该水平面具有足够的宽度并与支撑机构830的顶面保持平齐。如此,在如图23所示的状态中,包装袋能够保持水平。支撑件850位于热封组件840的发热件845的下方,该发热件845的与该支撑件850的顶面相对的底面为水平面,如此,允许发热件845向下移动至特定位置时,包装袋能够被发热件845的与该支撑件850夹住。

97.在一实施方式中,第一驱动装置860为能输出直线运动的气缸。在其他实施方式中,第一驱动装置860可以为其他能输出直线运动的线性驱动装置。

98.在一实施方式中,该第二驱动装置870固定于顶板825,该第二驱动装置870包括穿过该顶板825的能在竖直方向上移动的驱动杆,该第二驱动装置870可为能输出直线运动的气缸。该开袋机构880包括固定于该驱动杆的末端的连接件881、固定于该连接件881的上真空吸嘴882以及固定于支撑件的下真空吸嘴883,该上真空吸嘴882和下真空吸嘴883分别位于该包装袋的上方和下方。

99.在一实施方式中,该第二驱动装置870位于顶板825的顶部,该连接件881位于该顶板825的下方,其包括相互连接的水平板和竖直板,该水平板与该第二驱动装置870的驱动杆连接,下真空吸嘴883固定于该竖直板。

100.在一实施方式中,该上真空吸嘴882和下真空吸嘴883的数量均为两个,该两个上真空吸嘴882在竖直方向上分别正对该两个下真空吸嘴883,移动至该包装袋的被打开的开口端内的该真空吸嘴810的末端位于该两个下真空吸嘴883之间。

101.在一实施方式中,抽真空及封口机构80还包括与热封组件840相连接的温控加热装置846,该温控加热装置846用于控制热封组件840的工作温度。具体地,温控加热装置846用于控制发热件845的温度,使该发热件845的温度能够保持在预设的范围内。不同材料的卷膜对应的热封融合的温度是不同的,通过温控加热装置846,能够保证热封组件840具有广泛的适应性,即使其能够对不同材料的包装袋进行热封。

102.在一实施方式中,第三驱动装置890为气缸,其固定于该支架820的竖直板824。该竖直板824设置有开口8241,真空吸嘴810的末端穿过该开口8241。受到第三驱动装置890的驱动,该真空吸嘴810能朝向包装袋的开口端710移动。在一实施方式中,该真空吸嘴810的面向包装袋的前端为扁平状,如此能够便于真空吸嘴810的前端伸入到被打开的开口端710的内部。

103.抽真空及封口机构80的工作过程如下:包装袋自上卷膜和下卷膜上切下后(见图20)被传送至传送带833上,在侦测到上述情形后,该驱动组件832接收到控制信号而驱动该传送带833移动,以带动该包装袋移动至指定位置,即图23所示的位置。

104.在侦测到包装袋移动到上述指定位置后,该第二驱动装置870驱动上真空吸嘴882

向下移动至指定位置,此时,上真空吸嘴882的末端与该上卷膜接触或者与上卷膜保持很小的距离,下真空吸嘴883的末端与该下卷膜接触或者与下卷膜保持很小的距离。此后,与上真空吸嘴882和下真空吸嘴883相连接的控制模块(图未示)通过真空线在上真空吸嘴882和下真空吸嘴883的真空孔中形成真空,从而上真空吸嘴882吸附住形成包装袋的上卷膜,该下真空吸嘴883吸附住形成包装袋的下卷膜。此后,第二驱动装置870驱动上真空吸嘴882向上移动,该上真空吸嘴882向上移动而对形成包装袋的上卷膜施加拉力,使得形成包装袋的上卷膜和下卷膜在开口端710相分离。

105.此后,第三驱动装置890驱动该真空吸嘴810向包装袋靠近,直至该真空吸嘴810的末端深入到开口端710内。此后,第二驱动装置870驱动上真空吸嘴882向下移动,直至形成包装袋的上卷膜和下卷膜再次接触,使得开口端710基本上闭合。此后,与真空吸嘴810相连的真空发生装置(图未示)开始工作以抽出包装袋内的空气。当包装袋内的空气全部抽走后,该第一驱动装置860驱动热封组件840向下移动直至发热件845接触到形成包装袋的上卷膜,此时,形成包装袋的上卷膜和下卷膜和发热件845和支撑件850接触的部分受到发热件845和支撑件850的挤压,发热件845的热量传递至上述上卷膜和下卷膜与发热件845和支撑件850接触的部分,使得该上卷膜和下卷膜与发热件845和支撑件850接触的部分受热融合在一起而形成融合带740(见图25)。需要注意的时,在整个热封过程中,与真空吸嘴810相连的真空发生装置(图未示)一直保持工作状态,以保证包装袋内始终为符合要求的真空状态。

106.在融合带740形成后,包装袋的内部与外界隔绝,与上真空吸嘴882和下真空吸嘴883相连接的控制模块(图未示)通过真空线使得上真空吸嘴882和下真空吸嘴883与外界连通,使得上真空吸嘴882和下真空吸嘴883的真空孔中的真空消失。此后,第二驱动装置870驱动上真空吸嘴882向上移动至其初始位置。然后,第三驱动装置890驱动该真空吸嘴810移动至其初始位置。最后,第一驱动装置860驱动热封组件840向上移动至其初始位置。

107.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1