一种喷砂自动化生产系统的制作方法

1.本发明涉及自动化领域,特别是涉及一种喷砂自动化生产系统。

背景技术:

2.随着科技水平的提高,计算机的体积逐渐缩减,笔记本电脑应用而生,因其轻便、体积小而受到人们的广泛使用,人们对其表面质感的要求也有了更高的要求。然而笔记本外壳通常由金属制成,在加工过程中其表面无法避免地留有大量加工痕迹,如刀痕等,大大降低了笔记本电脑的美观性和触摸质感。为此,在生产过程中通常会对笔记本外壳进行喷砂处理。使其表面形成均匀细腻的磨砂层。喷砂处理即采用一定细度的金属砂粉经喷砂设备在可控的冲击强度下撞击金属表面,形成一定密度的细微凹点,从而提高加工面的表面视觉质感和触感。现市面上的喷砂设备通常包括一喷砂室,所述喷砂室中对产品进行喷砂处理,所述喷砂室跨设在用于传送产品的传送带上,为降低粉尘,同时还在喷砂室的入口和出口处设置有除尘装置。然而这些除尘装置并不能完全对细砂进行清除,加工过程中依然会有金属砂粉弥漫到空气中或残留在载具中,对工人的身体健康造成严重影响。同时,为避免工人在操作过程中在产品上残留指纹等污迹,通常会将产品放置到托盘、栏筐等载具中。由于各工序之间所需用到的载具不一致,因此会导致该设备在实际生产过程中需要工人在同一工位上对多种载具进行不同的操作,容易因工人疲劳发生操作失误等情况,而利用机器人进行辅助又会存在安全风险,控制难度很大。因此业内急需一种生产效率高且占地面积小的自动化喷砂处理设备,改善劳动条件,降低生产成本。

技术实现要素:

3.基于此,本发明的目的在于,提供一种喷砂自动化生产系统,其具有生产效率高、占地面积小的优点。

4.一种喷砂自动化生产系统,包括:

5.双工位输送设备,所述双工位输送设备包括输送方向相同且沿输送方向依次设置的第一输送机构、分流输送机构和第二输送机构,所述第一输送机构和第二输送机构上分别设有第一工位和第二工位,所述分流输送机构沿所述输送方向的两端分别与所述第一输送机构和第二输送机构对接,所述第二输送机构包括空筐输送部和满筐输送部,所述分流输送机构在所述空筐输送部和满筐输送部之间往复移动;

6.喷砂设备,所述喷砂设备有两套且对称设置在所述双工位输送设备的一侧,所述喷砂设备包括喷砂机、循环输送装置和上下料装置,所述循环输送装置的起始端和末端分别与所述喷砂机的进料口和出料口对应连接,所述上下料装置设置在所述循环输送装置的一侧并靠近所述喷砂机的进料口;

7.转移设备,所述转移设备包括上料机械臂和下料机械臂,所述上料机械臂设置在所述上下料装置与所述循环输送装置之间,所述下料机械臂设置在所述双工位输送设备与所述循环输送装置之间,并分别与所述第一工位和第二工位对应。

8.本发明所述的一种喷砂自动化生产系统,通过设置两套喷砂设备同时对一种或两种产品进行喷砂处理,提高喷砂的生产效率。通过在双工位输送设备对在两套喷砂设备中进行喷砂处理后的产品进行取料,并在上下料装置处进行产品的进料,对不同的工序进行区域划分,避免发生载具使用混乱,便于对系统整体进行高效控制,同时使工人操作区域远离喷砂机出口,降低工人的健康风险。

9.进一步地,所述空筐输送部和满筐输送部相互平行并沿竖直方向布置,所述空筐输送部位于所述满筐输送部的上方,所述分流输送机构设置在升降机上,所述第一输送机构的输送面与所述空筐输送部的输送面位于同一水平面上。该结构可实现在同一输送方向上对两套生产设备的产品进行装料和输出,便于对下料机械臂进行调试。当系统上罩设有隔离房时,可减少隔离房墙体上的出入开口,进一步减少外部的粉尘噪音。

10.进一步地,所述双工位输送设备还包括设置在所述第一工位、第二工位和分流输送机构的若干调整机构和定位机构,所述调整机构包括对称设置在所述输送路径两侧的整形组件,所述整形组件包括第一推动缸和推板,所述推板设置在所述第一推动缸的输出端,用于对筐的位置和角度进行调整,所述定位机构包括第二推动缸和定位传感器,所述第二推动缸设置在输送路径的一侧或对称设置在输送路径的两侧,所述第二推动缸的输出端设置有所述定位传感器,所述定位传感器用于对筐进行检测定位。所述调整机构用于对放置在输送机构上的筐进行调整,保证后续装料过程的顺利进行。所述定位机构用于对筐的位置进行定位确认,避免相互之间发生碰撞。

11.进一步地,所述分流输送机构处还设置有检测机构,所述检测机构用于对筐中是否装满物料进行判断,并向所述升降机输出信号,所述分流输送机构上至少设置有一定位机构和一调整机构。所述检测机构进一步提高装置的自动化程度和灵活度,避免因错误分配造成装料时发生碰撞,同时通过定位机构和调整机构对栏筐位置进行限制,避免升降机移动时篮筐发生掉落。

12.进一步地,所述上下料装置包括第三输送机构和上下料堆叠机构,所述第三输送机构沿输送方向依次设置有分离部、取料部和堆叠部,所述上下料堆叠机构跨设在所述分离部和堆叠部上,所述上下料堆叠机构包括支撑架、侧拉组件、夹紧组件和提升组件,所述支撑架中设有用于容纳料盘的堆叠区域,所述堆叠区域与所述分离部或堆叠部对应,所述侧拉组件有两套并对应设置在所述支撑架的两侧,所述侧拉组件驱动所述夹紧组件在堆叠方向上移动,所述夹紧组件用于对料盘进行夹紧,所述提升组件设置在所述夹紧组件底部,所述提升组件的提升端相对所述夹紧组件在堆叠方向上移动,用于对最底部的料盘进行拿取或释放。其结构简单,便于进行安装和控制。通过夹紧组件对部分料盘进行夹紧,并利用提升组件实现底部料盘与其余料盘的分离或叠加,无需额外配套使用升降平台,具有更高的通用性。

13.进一步地,所述夹紧组件包括夹紧驱动缸和夹紧板,所述侧拉组件驱动所述夹紧驱动缸在堆叠方向上移动,所述支撑架上开设有滑动槽,所述夹紧驱动缸的输出端穿过所述滑动槽与所述夹紧板连接,所述夹紧板的工作面朝向所述堆叠区域。所述夹紧板可对多个料盘同时进行夹紧,增大了夹持的稳定性。

14.进一步地,所述提升组件包括提升驱动缸和提升板,所述提升驱动缸设置在所述夹紧板的背面,所述提升板设置在所述提升驱动缸的输出端并位于所述夹紧板的下方,所

述提升板水平或倾斜设置。所述提升组件结构简单,便于控制。

15.进一步地,所述侧拉组件包括侧拉驱动缸、侧拉板和直线导轨,所述侧拉驱动缸设置在所述支撑架的外侧,所述侧拉板设置在所述侧拉驱动缸的输出端,所述直线导轨设置在所述支撑架上并位于所述滑动槽的两侧,其轴线与所述堆叠方向平行,所述侧拉板滑动安装在所述直线导轨上。所述侧拉组件可对夹紧组件和提升组件进行整体移动,从而实现对料盘的整体移动。

16.进一步地,所述喷砂设备还包括扫码识别装置,所述扫码识别装置跨设在所述循环输送装置上,包括支架和用于放置产品的主体,所述主体上开设有与所述产品标签码对应的开口,所述主体底部设置有扫码器,所述扫码器的扫码端穿设到所述开口中。所述扫码识别装置用于对产品的识别标签进行扫描,便于对产品的生产过程进行信息登记。

17.进一步地,所述喷砂设备还包括砂料回收装置,所述砂料回收装置包括若干漏斗和连接各漏斗底部的回收管道,所述漏斗设置在所述循环输送装置底部,用于收集残留在输送线上的砂料。所述砂料回收装置对送出喷砂机后产品上残留的砂料进行二次回收,进一步减少砂料对环境的影响,减少砂料消耗。

18.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

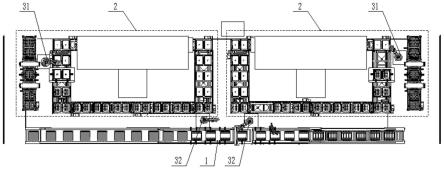

19.图1为所述喷砂自动化生产系统的布局图;

20.图2为所述双工位输送设备的结构图;

21.图3为所述调整机构和定位机构的使用示意图;

22.图4为所述喷砂机与循环输送装置的结构图;

23.图5为所述上下料装置的结构图;

24.图6为所述上下料堆叠机构的结构图;

25.图7为所述扫码识别装置的结构图;

26.附图标记说明:1、双工位输送设备;11、第一输送机构;12、分流输送机构;13、第二输送机构;131、空筐输送部;132、满筐输送部;14、升降机;15、调整机构;151、第一推动缸;152、推板;16、定位机构;161、第二推动缸;162、定位传感器;2、喷砂设备;21、喷砂机;22、循环输送装置;23、上下料装置;231、第三输送机构;232、上下料堆叠机构;2321、支撑架;2322、侧拉驱动缸、2323、侧拉板;2324、夹紧驱动缸;2325、夹紧板;2326、提升驱动缸;2327、提升板;31、上料机械臂;32、下料机械臂;4、扫码识别装置;41、支架;42、主体;43、扫码器;5、砂料回收装置。

具体实施方式

27.请参阅图1-7,图1为所述喷砂自动化生产系统的布局图;图2为所述双工位输送设备的结构图;图3为所述调整机构和定位机构的使用示意图;图4为所述喷砂机与循环输送装置的结构图;图5为所述上下料装置的结构图;图6为所述上下料堆叠机构的结构图;图7为所述扫码识别装置的结构图。本发明公开了一种喷砂自动化生产系统,包括:双工位输送设备1、喷砂设备2、转移设备、扫码识别装置4和砂料回收装置5。

28.所述双工位输送设备1包括输送方向相同且沿输送方向依次设置的第一输送机构

11、分流输送机构12和第二输送机构13,所述第一输送机构11和第二输送机构13上分别设有第一工位和第二工位,所述分流输送机构12沿所述输送方向的两端分别与所述第一输送机构11和第二输送机构13对接,所述第二输送机构13包括空筐输送部131和满筐输送部132,所述分流输送机构12在所述空筐输送部131和满筐输送部132之间往复移动。所述空筐输送部131和满筐输送部132相互平行并沿竖直方向布置,所述空筐输送部131位于所述满筐输送部132的上方,所述分流输送机构12设置在升降机14上,所述第一输送机构11的输送面与所述空筐输送部131的输送面位于同一水平面上。

29.所述双工位输送设备1还包括设置在所述第一工位、第二工位和分流输送机构12的若干调整机构15和定位机构16,所述调整机构15包括对称设置在所述输送路径两侧的整形组件,所述整形组件包括第一推动缸151和推板152,所述推板152设置在所述第一推动缸151的输出端,用于对筐的位置和角度进行调整,所述定位机构16包括第二推动缸161和定位传感器162,所述第二推动缸161设置在输送路径的一侧或对称设置在输送路径的两侧,所述第二推动缸161的输出端设置有所述定位传感器162,所述定位传感器162用于对筐进行检测定位。

30.所述分流输送机构12处还设置有检测机构(图未示),所述检测机构用于对筐中是否装满物料进行判断,并向所述升降机14输出信号,所述分流输送机构12上至少设置有一定位机构16和一调整机构15。

31.所述喷砂设备2有两套且对称设置在所述双工位输送设备1的同一侧,所述喷砂设备2包括喷砂机21、循环输送装置22和上下料装置23,所述循环输送装置22的起始端和末端分别与所述喷砂机21的进料口和出料口对应连接,所述上下料装置23设置在所述循环输送装置22的一侧并靠近所述喷砂机21的进料口。所述上下料装置23沿所述双工位输送设备1的输送方向分别位于所述系统的两端。所述循环输送装置22为输送带,所述输送带对用于定位产品的载具进行传送,该产品定位载具可避免喷砂过程中产品发生大范围的位移。

32.所述上下料装置23包括第三输送机构231和上下料堆叠机构232,所述第三输送机构231沿输送方向依次设置有分离部、取料部和堆叠部,所述上下料堆叠机构232跨设在所述分离部和堆叠部上,所述上下料堆叠机构232包括支撑架2321、侧拉组件、夹紧组件和提升组件,所述支撑架2321中设有用于容纳料盘的堆叠区域,所述堆叠区域与所述分离部或堆叠部对应,所述侧拉组件有两套并对应设置在所述支撑架2321的两侧,所述侧拉组件驱动所述夹紧组件在堆叠方向上移动,所述夹紧组件用于对料盘进行夹紧,所述提升组件设置在所述夹紧组件底部,所述提升组件的提升端相对所述夹紧组件在堆叠方向上移动,用于对最底部的料盘进行拿取或释放。

33.所述夹紧组件包括夹紧驱动缸2324和夹紧板2325,所述侧拉组件驱动所述夹紧驱动缸2324在堆叠方向上移动,所述支撑架2321上开设有滑动槽,所述夹紧驱动缸2324的输出端穿过所述滑动槽与所述夹紧板2325连接,所述夹紧板2325的工作面朝向所述堆叠区域。

34.所述提升组件包括提升驱动缸2326和提升板2327,所述提升驱动缸2326设置在所述夹紧板2325的背面,所述提升板2327设置在所述提升驱动缸2326的输出端并位于所述夹紧板2325的下方,所述提升板2327水平或倾斜设置。

35.所述侧拉组件包括侧拉驱动缸2322、侧拉板2323和直线导轨,所述侧拉驱动缸

2322设置在所述支撑架2321的外侧,所述侧拉板2323设置在所述侧拉驱动缸2322的输出端,所述直线导轨设置在所述支撑架2321上并位于所述滑动槽的两侧,其轴线与所述堆叠方向平行,所述侧拉板2323滑动安装在所述直线导轨上。

36.所述转移设备包括上料机械臂31和下料机械臂32,所述上料机械臂31设置在所述上下料装置23与所述循环输送装置22之间,所述下料机械臂32设置在所述双工位输送设备1与所述循环输送装置22之间,并分别与所述第一工位和第二工位对应。

37.所述扫码识别装置4跨设在所述循环输送装置22上,包括支架41和用于放置产品的主体42,所述主体42上开设有与所述产品标签码对应的开口,所述主体42底部设置有扫码器43,所述扫码器43的扫码端穿设到所述开口中。为提高扫码效率,所述主体42上设置有压紧气缸和定位载具,所述压紧气缸将产品向所述定位载具压紧,所述定位载具上开设有与所述开口对应的通孔。

38.所述喷砂设备2还包括砂料回收装置5,所述砂料回收装置5包括若干漏斗和连接各漏斗底部的回收管道,所述漏斗设置在所述循环输送装置22底部,用于收集残留在输送线上的砂料。为避免残余砂料对后续产品的安装造成影响,可在输送线上增设吹风机,所述吹风机设置在所述上料机械臂31和下料机械臂32的操作区域之间,对载具和输送带的其它区域进行清洁,吹出的砂料落入漏斗中。为提高漏斗的回收效果,避免砂料浮起,可在所述回收管道的另一端增设负压抽风机。

39.使用前,工人将料盘组运送到上下料装置附近,所述料盘组由多个料盘堆叠而成,所述料盘中放置有产品。与此同时,还需要将用于装载喷砂后产品的空栏筐运送到所述第一输送机构附近。使用时,工人将空栏筐放置到第一输送机构上,所述第一输送机构和第二输送机构上分别设置有第一上料工位和第二上料工位。此时第一批或第一个栏筐被一直输送到分流输送机构上,此时检测机构检测到为空筐,便控制升降机不动,使空筐继续输送到空筐输送部上,此时第二工位处的下料机械臂进行扫描,并将生产线上完成加工的产品插入栏筐中,满筐后由空筐输送部和出料输送机构送出系统。与此同时,第二批或第二个栏筐输送到第一工位上,该处的下料机械臂也进行相同的扫描和装料作业,满筐后栏筐被输送到分流输送机构上,此时检测机构检测到为满筐,便控制升降机下降,使栏筐被输送到满筐输送部上,并最终送出系统。

40.与此同时,工人将料盘组放置到第三输送机构上,料盘组被送入到与分离部对应的堆叠区域中,提升驱动缸处于最短伸长长度,接着侧拉板下移,随后夹紧板移动对料盘组进行夹紧,此时提升板伸入最底层料盘的底部,所述夹紧板不与该最底层料盘贴紧。然后侧拉板上移将料盘组抬起,抬升距离超过一个料盘的厚度,此时提升板下移,使最底层的料盘脱离料盘组并回到传送带上,该料盘随输送带移动并进入后一工位中。最后提升板回位,侧拉板下移,夹紧板释放料盘组,再重复进行最底部料盘的分离。最底层的料盘移动到取料部,上料机械臂将料盘中的产品取出放置到扫码识别装置进行扫描,然后放置到循环输送装置上。产品经过喷砂处理后被下料机械臂取走。取出产品后的空料盘移动到与堆叠部对应的堆叠区域中并与空料盘组的底部对应,之后由上下料堆叠机构夹起并与空料盘组的底部贴合。而位于循环输送装置上的定位载具则随着循环输送装置进行流转,无需人工进行回收或放置。

41.本发明所述的一种喷砂自动化生产系统,通过设置两套喷砂设备同时对一种或两

种产品进行喷砂处理,提高喷砂的生产效率。通过在双工位输送设备对在两套喷砂设备中进行喷砂处理后的产品进行取料,并在上下料装置处进行产品的进料,对不同的工序进行区域划分,避免发生载具使用混乱,便于对系统整体进行高效控制,同时使工人操作区域远离喷砂机出口,降低工人的健康风险。

42.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,则本发明也意图包含这些改动和变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1