一种石墨烯薄膜片拾取转运装置及其使用方法与流程

1.本发明涉及石墨烯技术领域,具体为一种石墨烯薄膜片拾取转运装置及其使用方法。

背景技术:

2.石墨烯是一种由碳原子sp2杂化轨道组成六角型呈蜂巢晶格的新型碳纳米材料,石墨烯完美的晶体结构赋予其良好的电学、热学、光学以及力学等特性,使其在化工、储能、电子器件、复合材料、生物医药以及航空航天等领域均具有广泛的应用潜能,得益于石墨烯优异的物理化学特性,有关石墨烯的制备和应用得到了学术界和产业界的广泛研究和生产应用,石墨烯优异的性质,在制作导电薄膜中的材料中成为了很好选择,市场上也有越来越多的制备石墨烯透明导电薄膜的装置;

3.近年来,随着我国对石墨烯领域的大力投入,现有技术已经解决了石墨烯薄膜的大面积和大规模的生长,在1000摄氏度的高温环境中,碳原子在衬底上沉积、连接、生长,最终形成石墨烯薄膜,实现量产,再将衬底和薄膜贴合在另一个衬底上,实现了一种自适应贴合的方法,完成了石墨烯薄膜的转移,从而可以生产出连续的石墨烯薄膜卷,再根据用户的需求进行切割;

4.现有技术方案中,在对石墨烯薄膜进行切割后,需要对石墨烯薄膜片进行转移、包装等,由于薄膜太薄,容易撕裂,现有技术中无论是机械手抓取,还是气动吸取,均会对石墨烯薄膜造成损伤,所以目前的石墨烯生产线仍需要人工进行干预,导致成品率不高,并且常见的机械臂虽然可以对石墨烯薄膜进行转运,但需要专业的技术人员进行操作,需要人工对吸取点和放置点进行设定,同时还需要对机械臂的运动路径进行规划,操作失误易发生碰撞,费时费力,无法满足大规模生产线的需求。

技术实现要素:

5.本发明的目的在于提供一种,以至少解决现有技术无法对石墨烯薄膜进行拾取、运送机构难以适应大规模生产的问题。

6.为实现上述目的,本发明提供如下技术方案:一种石墨烯薄膜片拾取转运装置,包括:第一传送带;第一立柱,设置于所述第一传送带的前侧左端;基座,设置于所述第一传送带的后侧左端;第二立柱,设置于所述基座的顶部后侧;支撑板,设置于所述基座的顶部前侧;plc控制器,固定安装于所述第一立柱的前侧,且与所述第一传送带电性连接;第二传送带,放置于所述第一传送带的左侧,且与所述plc控制器电性连接,保护盒,数量为若干个,分别从前至后地放置于所述第二传送带的顶部;转运机构,设置于所述第一立柱和第二立柱的顶端,且与plc控制器电性连接;拾取机构,设置于所述第一立柱的前侧顶端且与plc控制器电性连接;

7.所述转运机构包括:第一滑轨,数量为两个,分别固定安装于所述第一立柱和第二立柱的顶端;移动座,数量为两个,分别可滑动地安装于两个所述第一滑轨的顶端;第二滑

轨,数量为两个,分别设置于两个所述移动座的内侧;升降座,可滑动地安装于两个所述第二滑轨的内侧;限位组件,数量为两个,分别设置于所述第一立柱后侧和支撑板的前侧;驱动组件,设置于所述支撑板的后侧,且与所述plc控制器电性连接。

8.优选的,所述限位组件包括:限位板,两个所述限位组件的限位板分别固定安装于第一立柱后侧和支撑板的前侧;限位槽,开设于所述限位板的内侧;限位轮,两个所述限位组件的限位轮分别可旋转地安装于升降座的前后两侧底端。

9.优选的,所述限位槽的从左至右分别为第一段滑槽、第二段滑槽和第三段滑槽,所述第一段滑槽和第三段滑槽的底部均为竖直方向,且所述第一段滑槽和第三段滑槽均与第二段滑槽平滑连接。

10.优选的,所述驱动组件包括:驱动杆,一端可旋转地安装于所述支撑板的后侧;驱动槽,开设于所述驱动杆的另一端;驱动轮,可旋转地安装于位于后侧的所述限位轮的后侧,且与所述驱动槽的内腔可滑动地连接;气动杆,可旋转地安装于所述第一传送带的后侧,所述气动杆的输出端与驱动杆的右侧中间位置可旋转地连接,且所述气动杆与plc控制器电性连接。

11.优选的,所述拾取机构包括:负压泵,固定安装于所述第一立柱的前侧顶端,且与所述plc控制器电性连接;负压管,设置于所述负压泵的顶端;安装架,固定安装于所述升降座的左侧,且所述安装架的内腔底部开设有若干个安装槽;吸取组件,数量为若干个,分别固定安装于所述安装架的若干个安装槽的顶部;防护组件,数量为若干个,分别设置于若干个所述吸取组件的顶端。

12.优选的,所述吸取组件包括:管体,插接于所述安装架的安装槽内腔侧壁;隔板,设置于所述管体的内腔侧壁,且所述隔板的底部开设有凹槽;连接法兰,设置于所述管体的外壁,且与所述安装架固定连接;橡胶垫,设置于所述管体的外壁底端;连接软管,设置于所述管体的顶端右侧,所述连接软管的内腔与隔板右侧的内腔相通,且若干个所述吸取组件的连接软管均与负压管连接。

13.优选的,所述防护组件包括:进气管,设置于所述管体的后侧左端,且与所述隔板的左侧连通;安装管,设置于所述管体的前侧,且与所述进气管的位置相对应;隔圈,设置于所述安装管的内腔后端;滑动杆,可滑动地安装于所述隔圈的内腔侧壁;活塞,设置于所述滑动杆的后端,且与所述进气管的内腔相适配插接;挡板,设置于所述滑动杆的前端,且所述隔圈对挡板进行限位;气压平衡槽,开设于所述挡板的外壁;旋钮,螺接于所述安装管的前端;弹簧,一端卡接于所述旋钮的后端,且另一端卡接于所述挡板的前侧。

14.一种石墨烯薄膜片拾取转运装置的使用方法,步骤为:

15.步骤一,加工完成的石墨烯薄膜片在第一传送带的顶端从右至左的运送, plc控制器控制气动杆的输出端拉动驱动杆向右侧摆动,驱动槽推动驱动滚轮沿限位槽向右侧移动,当移动到第三段滑槽的底端,使安装架到达石墨烯薄膜片的上方;

16.步骤二,plc控制器控制负压泵通过负压管从吸取组件抽取空气,从而使管体的底部形成向上的气流,气流将石墨烯薄膜片向上吹起,当石墨烯薄膜片与橡胶垫接触后,管体的内腔形成负压,在管体内外气压差的作用下推动活塞向前侧滑动,在此过程中弹簧受力压缩,此后管体内外气压差抵抗弹簧弹力,并在压力差的作用下在管体的内腔中形成稳定的气流,气流在隔板的阻隔下,在隔板的底部凹槽高速流动,从保证石墨烯薄膜片上方的空

气流速,在大气压的作用下将石墨烯薄膜片吸附在橡胶垫的底部,通过旋转旋钮可以调节弹簧的弹力,从而调节在吸附石墨烯薄膜片后管体的内外气压差,进而调节大气压对石墨烯薄膜片的压力;

17.步骤三,plc控制器控制气动杆的输出端推动驱动杆向左侧摆动,驱动槽推动驱动滚轮沿限位槽向左侧移动,在移动过程中吸取组件吸附着石墨烯薄膜片先上升、在向左侧移动,最后下降,最终将石墨烯薄膜片放置于保护盒的内腔中。

18.本发明提出的一种石墨烯薄膜片拾取转运装置及其使用方法,有益效果在于:

19.1、本发明通过plc控制器控制负压泵通过负压管从吸取组件抽取空气,从而使管体的底部形成向上的气流,气流将石墨烯薄膜片向上吹起,当石墨烯薄膜片与橡胶垫接触后,管体的内腔形成负压,在管体内外气压差的作用下推动活塞向前侧滑动,在此过程中弹簧受力压缩,此后管体内外气压差抵抗弹簧弹力,并在压力差的作用下在管体的内腔中形成稳定的气流,气流在隔板的阻隔下,在隔板的底部凹槽高速流动,从保证石墨烯薄膜片上方的空气流速,在大气压的作用下将石墨烯薄膜片吸附在橡胶垫的底部,通过旋转旋钮可以调节弹簧的弹力,从而调节在吸附石墨烯薄膜片后管体的内外气压差,进而调节大气压对石墨烯薄膜片的压力,从而避免对石墨烯薄膜片造成损伤,无需人工进行干预,有效地提高了成品率。

20.2、本发明通过第一滑轨和第二滑轨的限位,使升降座仅能在竖直平面内移动,限制升降座旋转,驱动槽推动驱动滚轮沿限位槽滑动,plc控制器控制气动杆的输出端拉动驱动杆向左右摆动,驱动槽推动驱动滚轮沿限位槽滑动,在驱动杆摆动的过程中,驱动杆与限位槽保持一定的角度,从而保证在限位轮在沿限位槽的滑动过程中不存在力臂为零的位置,因此,实现全自动地对石墨烯薄膜片进行转运,操作简单,无需专业技术人员操作,省时省力,满足大规模生产线的需求。

附图说明

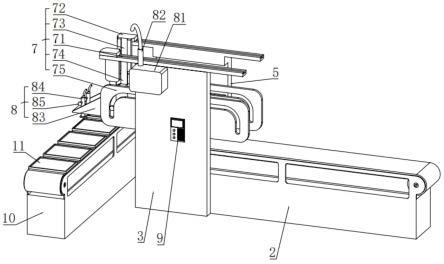

21.图1为本发明结构示意图;

22.图2为本发明主视图;

23.图3为本发明左视图;

24.图4为本发明右视图;

25.图5为转运机构后视剖面图;

26.图6为吸取组件安装位置俯视图;

27.图7为吸取组件结构示意图;

28.图8为防护组件左视剖面图;

29.图9为防护组件俯视剖面图。

30.图中:2、第一传送带,3、第一立柱,4、基座,5、第二立柱,6、支撑板,7、转运机构,71、第一滑轨,72、移动座,73、第二滑轨,74、升降座, 75、限位组件,751、限位板,752、限位槽,753、限位轮,754、第一段滑槽,755、第二段滑槽,756、第三段滑槽,76、驱动组件,761、驱动杆,762、气动杆,763、驱动槽,764、驱动轮,8、拾取机构,81、负压泵,82、负压管,83、安装架,84、吸取组件,841、管体,842、隔板,843、连接法兰,844、橡胶垫,845、连接软管,85、防护组件,851、进气管,852、安装管,853、隔圈,854、滑动杆,855、活塞,856、挡板,857、气压平衡

槽, 858、弹簧,859、旋钮,9、plc控制器,10、第二传送带,11、保护盒。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1-9,本发明提供一种技术方案:一种石墨烯薄膜片拾取转运装置,包括:第一传送带2、第一立柱3、基座4、第二立柱5、支撑板6、转运机构7、拾取机构8、plc控制器9、第二传送带10和保护盒11,第一立柱2 设置于第一传送带2的前侧左端,基座4设置于第一传送带2的后侧左端,第二立柱5设置于基座4的顶部后侧,支撑板6设置于基座4的顶部前侧,plc 控制器9固定安装于第一立柱3的前侧,且与第一传送带2电性连接,plc控制器9由内部cpu,指令及数据存储器、输入输出单元、电源模块、数字模拟等单元所模块化组合成,在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程,第二传送带10放置于第一传送带2的左侧,且与 plc控制器9电性连接,保护盒11数量为若干个,分别从前至后地放置于第二传送带10的顶部,转运机构7设置于第一立柱3和第二立柱5的顶端,且与plc控制器9电性连接,拾取机构8设置于第一立柱3的前侧顶端且与plc 控制器9电性连接;

33.转运机构7包括:第一滑轨71、移动座72、第二滑轨73、升降座74、限位组件75和驱动组件76,第一滑轨71数量为两个,分别固定安装于第一立柱3和第二立柱5的顶端,移动座72数量为两个,分别可滑动地安装于两个第一滑轨71的顶端,第二滑轨73数量为两个,分别设置于两个移动座72 的内侧,升降座74可滑动地安装于两个第二滑轨73的内侧,第一滑轨71和第二滑轨73分别限制升降座74可以水平方向移动和竖直方向滑动,从而使升降座74仅能在竖直平面内移动,限制升降座74旋转,限位组件75数量为两个,分别设置于第一立柱3后侧和支撑板6的前侧,限位组件75可以限制升降座74在竖直平面内的运动路径,驱动组件76设置于支撑板6的后侧,且与plc控制器9电性连接。

34.作为优选方案,更进一步的,限位组件75包括:限位板751、限位槽 752、限位轮753、第一段滑槽754、第二段滑槽755和第三段滑槽756,限位板751两个限位组件75的限位板751分别固定安装于第一立柱3后侧和支撑板6的前侧,限位槽752开设于限位板751的内侧,限位轮753两个限位组件75的限位轮753分别可旋转地安装于升降座74的前后两侧底端,限位槽752 的从左至右分别为第一段滑槽754、第二段滑槽755和第三段滑槽756,第一段滑槽754和第三段滑槽756的底部均为竖直方向,且第一段滑槽754和第三段滑槽756均与第二段滑槽755平滑连接,限位轮753在第一段滑槽754 和第三段滑槽756内滑动时,升降座74竖直方向移动,限位轮753在第二段滑槽755内滑动时,升降座74水平方向移动。

35.作为优选方案,更进一步的,驱动组件76包括:驱动杆761、气动杆 762、驱动槽763和驱动轮764,驱动杆761一端可旋转地安装于支撑板6的后侧,驱动槽763开设于驱动杆761的另一端,驱动轮764可旋转地安装于位于后侧的限位轮753的后侧,且与驱动槽763的内腔可滑动地连接,气动杆762可旋转地安装于第一传送带2的后侧,气动杆762的输出端与驱动杆761 的右侧中间位置可旋转地连接,且气动杆762与plc控制器9电性连接,plc 控制器9

控制气动杆762的输出端拉动驱动杆761向左右摆动,驱动槽763 推动驱动滚轮764沿限位槽752滑动,在驱动杆761摆动的过程中,驱动杆761 与限位槽752保持一定的角度,从而保证在限位轮753在沿限位槽752的滑动过程中不存在力臂为零的位置,即不存在死点。

36.作为优选方案,更进一步的,拾取机构8包括:负压泵81、负压管82、安装架83、吸取组件84和防护组件85,负压泵81固定安装于第一立柱3的前侧顶端,且与plc控制器9电性连接,负压管82设置于负压泵81的顶端,安装架83固定安装于升降座74的左侧,且安装架83的内腔底部开设有若干个安装槽,负压泵81就是微型真空泵,具备一进一出的抽气嘴、排气嘴各一个,负压管82与抽气嘴连接,并且在抽气嘴能够持续形成真空或负压,吸取组件84数量为若干个,分别固定安装于安装架83的若干个安装槽的顶部,防护组件85数量为若干个,分别设置于若干个吸取组件84的顶端。

37.作为优选方案,更进一步的,吸取组件84包括:管体841、隔板842、连接法兰843、橡胶垫844和连接软管845,管体841插接于安装架83的安装槽内腔侧壁,隔板842设置于管体841的内腔侧壁,且隔板842的底部开设有凹槽,连接法兰843设置于管体841的外壁,且与安装架83固定连接,橡胶垫844设置于管体841的外壁底端,连接软管845设置于管体841的顶端右侧,连接软管845的内腔与隔板842右侧的内腔相通,且若干个吸取组件84的连接软管845均与负压管82连接,plc控制器9控制负压泵81通过负压管82从吸取组件84抽取空气,从而使管体841的底部形成向上的气流,气流将石墨烯薄膜片向上吹起。

38.作为优选方案,更进一步的,防护组件85包括:进气管851、安装管 852、隔圈853、滑动杆854、活塞855、挡板856、气压平衡槽857、弹簧858 和旋钮859,进气管851设置于管体841的后侧左端,且与隔板842的左侧连通,安装管852设置于管体842的前侧,且与进气管851的位置相对应,隔圈853设置于安装管852的内腔后端,滑动杆854可滑动地安装于隔圈853 的内腔侧壁,活塞855设置于滑动杆854的后端,且与进气管851的内腔相适配插接,挡板856设置于滑动杆854的前端,且隔圈853对挡板856进行限位,气压平衡槽857开设于挡板856的外壁,旋钮859螺接于安装管852 的前端,弹簧858一端卡接于旋钮859的后端,且另一端卡接于挡板856的前侧,管体841的内腔形成负压,在管体841内外气压差的作用下推动活塞855 向前侧滑动,在此过程中弹簧858受力压缩,此后管体841内外气压差抵抗弹簧858弹力,并在压力差的作用下在管体841的内腔中形成稳定的气流,通过旋转旋钮859可以调节弹簧858的弹力,从而调节在吸附石墨烯薄膜片后管体841的内外气压差,进而调节大气压对石墨烯薄膜片的压力。

39.一种石墨烯薄膜片拾取转运装置的使用方法,步骤为:

40.步骤一,加工完成的石墨烯薄膜片在第一传送带2的顶端从右至左的运送,plc控制器9控制气动杆762的输出端拉动驱动杆761向右侧摆动,驱动槽763推动驱动滚轮764沿限位槽752向右侧移动,当移动到第三段滑槽756 的底端,使安装架83到达石墨烯薄膜片的上方;

41.步骤二,plc控制器9控制负压泵81通过负压管82从吸取组件84抽取空气,从而使管体841的底部形成向上的气流,气流将石墨烯薄膜片向上吹起,当石墨烯薄膜片与橡胶垫844接触后,管体841的内腔形成负压,在管体841内外气压差的作用下推动活塞855向前侧滑动,在此过程中弹簧858 受力压缩,此后管体841内外气压差抵抗弹簧858弹力,并在压力差的作用下在管体841的内腔中形成稳定的气流,气流在隔板842的阻隔下,在隔板842 的

底部凹槽高速流动,从保证石墨烯薄膜片上方的空气流速,在大气压的作用下将石墨烯薄膜片吸附在橡胶垫844的底部,通过旋转旋钮859可以调节弹簧858的弹力,从而调节在吸附石墨烯薄膜片后管体841的内外气压差,进而调节大气压对石墨烯薄膜片的压力;

42.步骤三,plc控制器9控制气动杆762的输出端推动驱动杆761向左侧摆动,驱动槽763推动驱动滚轮764沿限位槽752向左侧移动,在移动过程中吸取组件84吸附着石墨烯薄膜片先上升、在向左侧移动,最后下降,最终将石墨烯薄膜片放置于保护盒11的内腔中。

43.本发明可以调节大气压对石墨烯薄膜片的压力,避免对石墨烯薄膜片造成损伤,有效地提高了成品率,并且实现全自动地对石墨烯薄膜片进行转运,操作简单,无需专业技术人员操作,满足大规模生产线的需求。

44.在本发明的描述中,需要理解的是,术语“底部”、“一端”、“中部”、“另一端”、“上”、“一侧”、“顶部”、“内”、“前部”、“中央”、“两端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作;同时除非另有明确的规定和限定,术语“卡接”、“插接”、“设置”、“开设”、“电性连接”、“固定连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

45.以上实施例的各技术特征可以任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1