一种试管装托盘机的制作方法

1.本发明涉及医疗器械技术领域,具体为一种试管装托盘机。

背景技术:

2.目前,试管类医疗器械生产过程中,装托盘工序基本由人工完成,产能低,人力成本高。

3.用于新冠采样的病毒采样管,是一种用量非常大的医疗耗材,其中装托盘工序全部由人工完成,对于生产企业而言,若能快速、稳定完成装托盘工序,能大大提高企业的生产效率和降低企业的生产成本。

4.装托盘工序中,由于盖帽大,试管小且有锥度,由于试管在轨道上容易倾斜摆动,自动装托盘过程中,很难将试管精准定位,插入托盘孔内,并压至同一位置。

技术实现要素:

5.本发明的目的在于提供一种试管装托盘机,以解决上述背景技术中提出的装托盘工序中,由于盖帽大,试管小且有锥度,由于试管在轨道上容易倾斜摆动,自动装托盘过程中,很难将试管精准定位,插入托盘孔内,并压至同一位置的问题。

6.为实现上述目的,本发明提供如下技术方案:一种试管装托盘机,包括:

7.安装平台、安装在所述安装平台上的试管输送装置、通过两个立柱安装在所述安装平台上的移动电缸、设置在所述移动电缸移动部件上的试管装盘装置、安装在所述试管装盘装置后方的托盘料斗和托盘推送装置、安装在所述安装平台顶部的滑轨、安装在所述滑轨上并与所述试管装盘装置相对应的试管下部定位叉、安装在所述安装平台底部并贯穿所述安装平台顶部的成品推出气缸以及安装在所述成品推出气缸伸缩部件上并与所述安装平台顶部相接触的成品推出杆,所述托盘推送装置在所述托盘料斗的下端后方。

8.优选的,所述试管输送装置包括安装在所述安装平台顶部的安装底座,安装在所述安装底座顶部的输送轴座,垂直安装在所述输送轴座内腔的输送轴、安装在所述输送轴输送终端的送管皮带,安装在所述所述输送轴座顶部的试管轨道,通过安装架安装在所述试管轨道顶部的检测光纤,通过电机安装座安装在所述安装底座顶部的伺服电机以及安装在所述伺服电机的输出轴上的传动齿轮,所述伺服电机在所述输送轴座后端,所述传动齿轮在电机安装座内侧。

9.优选的,所述试管装盘装置包括安装在所述移动电缸移动部件上的连接板、安装在所述连接板上远离所述移动电缸一侧的固定板、安装在所述连接板上远离所述移动电缸一侧并设置在所述固定板上方的装盘气缸、相对称安装在所述固定板上远离所述连接板一侧左右两侧的第一支架和第二支架、安装在所述第一支架和所述第二支架顶部的连接板、安装在所述连接板顶部并贯穿所述连接板底部的压板组件,均匀安装在所述压板组件底部的试管以及均匀安装在所述固定板前表面以及所述第一支架和所述第二支架底部的试管分料载具,所述试管与所述试管下部定位叉相对应。

10.优选的,所述压板组件包括安装在所述连接板顶部的压板气缸以及安装在所述压板气缸伸缩部件上并设置在所述连接板下端且与所述试管相连接的压板。

11.优选的,还包括安装在所述安装平台的底部并贯穿所述安装平台的顶部与所述试管下部定位叉相连接的平移气缸。

12.与现有技术相比,本发明的有益效果是:该种试管装托盘机,通过移动电缸带动试管装盘装置整体左移,将下一个载管轨道对准试管轨道,试管装盘装置整体左移时,第一排试管已经进入试管下部定位叉,对试管底部进行左右方向定位,重复以上动作直至整个试管分料载具装满试管,试管下部定位叉也完成对全部试管进行定位。

附图说明

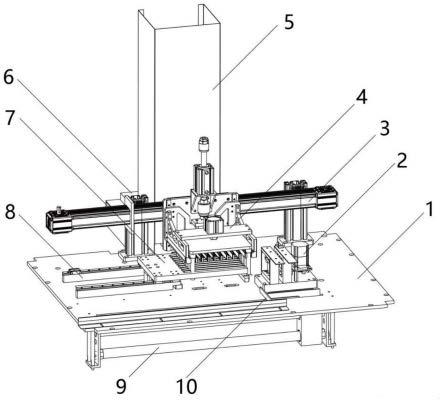

13.图1为本发明结构示意图;

14.图2为本发明俯视示意图;

15.图3为本发明侧视示意图;

16.图4为本发明试管装盘装置结构示意图;

17.图5为本发明试管载具和定位装置安装示意图;

18.图6为本发明试管输送装置结构示意图;

19.图7为本发明试管输送装置正视示意图。

20.图中:1安装平台、2试管输送装置、201安装底座、202输送轴座、203输送轴、204送管皮带、205试管轨道、206伺服电机、207检测光纤、208传动齿轮、3移动电缸、4试管装盘装置、401固定板、402连接板、403压板组件、404装盘气缸、405连接板、406第一支架、407第二支架、408试管分料载具、409试管、5托盘料斗、6托盘推送装置、7试管下部定位叉、8滑轨、9成品推出气缸、10成品推出杆。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明提供一种试管装托盘机,通过移动电缸带动试管装盘装置整体左移,将下一个载管轨道对准试管轨道,试管装盘装置整体左移时,第一排试管已经进入试管下部定位叉,对试管底部进行左右方向定位,重复以上动作直至整个试管分料载具装满试管,试管下部定位叉也完成对全部试管进行定位,请参阅图1,包括:安装平台1、试管输送装置2、移动电缸3、试管装盘装置4、托盘料斗5、托盘推送装置6、试管下部定位叉7、滑轨8、成品推出气缸9和成品推出杆10;

23.请参阅图1-3,安装平台1安装在机架上;

24.请参阅图1-3和图6-7,安装在所述安装平台1上的试管输送装置2,所述试管输送装置2包括安装在所述安装平台1顶部的安装底座201,安装在所述安装底座201顶部的输送轴座202,垂直安装在所述输送轴座202内腔的输送轴203、安装在所述输送轴203输送终端的送管皮带204,安装在所述所述输送轴座202顶部的试管轨道205,通过安装架安装在所述

试管轨道205顶部的检测光纤207,通过电机安装座安装在所述安装底座201顶部的伺服电机206以及安装在所述伺服电机206的输出轴上的传动齿轮208,所述伺服电机206在所述输送轴座202后端,所述传动齿轮208在电机安装座内侧;

25.请再次参阅图1-3,通过两个立柱安装在所述安装平台1上的移动电缸3;

26.请参阅图1-4,设置在所述移动电缸3移动部件上的试管装盘装置4,所述试管装盘装置4包括安装在所述移动电缸3移动部件上的连接板402、安装在所述连接板402上远离所述移动电缸3一侧的固定板401、安装在所述连接板402上远离所述移动电缸3一侧并设置在所述固定板401上方的装盘气缸404、相对称安装在所述固定板401上远离所述连接板402一侧左右两侧的第一支架406和第二支架407、安装在所述第一支架406和所述第二支架407顶部的连接板405、安装在所述连接板405顶部并贯穿所述连接板405底部的压板组件403,均匀安装在所述压板组件403底部的试管409以及均匀安装在所述固定板401前表面以及所述第一支架406和所述第二支架407底部的试管分料载具408,所述试管409与所述试管下部定位叉7相对应,所述压板组件403包括安装在所述连接板405顶部的压板气缸以及安装在所述压板气缸伸缩部件上并设置在所述连接板405下端且与所述试管409相连接的压板;

27.请再次参阅图1-3,安装在所述试管装盘装置4后方的托盘料斗5和托盘推送装置6;

28.请再次参阅图1-3,安装在所述安装平台1顶部的滑轨8;

29.请参阅图1-3和图5,安装在所述滑轨8上并与所述试管装盘装置4相对应的试管下部定位叉7,还包括安装在所述安装平台1的底部并贯穿所述安装平台1的顶部与所述试管下部定位叉7相连接的平移气缸;

30.请再次参阅图1-3,安装在所述安装平台1底部并贯穿所述安装平台1顶部的成品推出气缸9;

31.请再次参阅图1-3,安装在所述成品推出气缸9伸缩部件上并与所述安装平台1顶部相接触的成品推出杆10,所述托盘推送装置6在所述托盘料斗5的下端后方。

32.在具体使用时,试管下部定位叉7,由底部气缸带动,向右移动至装托盘位置,托盘推送装置6的气缸带动推板,将托盘料斗5中的托盘推至装托盘的位置,试管进入试管轨道205,由试管输送装置2中的伺服电机206带动传动齿轮208,通过链条带动输送轴203和送管皮带204,带动试管进入试管装盘装置4,在试管轨道205上装有检测光纤207,每装满一个试管分料载具408的轨道即停止进管,固定在移动电缸3上的试管装盘装置4,通常设计有和托盘排数一致数量的载管轨道,当试管分料载具408装满一个载管轨道试管时,试管输送装置2停止进管,移动电缸3带动试管装盘装置4整体左移,将下一个载管轨道对准试管轨道205,试管装盘装置4整体左移时,第一排试管已经进入试管下部定位叉7,对试管底部进行左右方向定位,重复以上动作直至整个试管分料载具408装满试管,试管下部定位叉7也完成对全部试管进行定位,然后,试管装盘装置4中的试管分料载具408,通过装盘气缸404整体下压,将所有试管装入托盘,紧接着,试管下部定位叉7向左移动,退出已装入托盘的试管,托盘推送装置6的气缸带动推板,将装满试管的托盘向前推出,推到成品输出位置,装满试管的托盘到达成品推出装置后,由成品推出气缸9带动成品推出杆10,将装满试管的托盘推出到成品出口,本发明能自动进管、自动排列定位、自动装托盘并将装满试管的托盘推出,可作为单机设备,以及和其他设备联动组成生产线。

33.虽然在上文中已经参考实施例对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1