一种胶囊多功能封灌一体机的制作方法

1.本发明属于灌装设备的技术领域,尤其涉及一种胶囊多功能封灌一体机,其中胶囊用于萃饮机,萃饮机是一种通过高压快速加热水将容器内的容置物提取出相应汁液的提取设备,适于处理包装有配料的胶囊,配料在与被引入胶囊内的液体如热的加压水相互作用后能产生饮料或可食用的汁液,常见的萃饮机有咖啡萃取机、茶饮萃取机等。

背景技术:

2.随着生活水平的提高,在日常生活中,人们更加注重生活的品质与身体的健康。许多家庭都会自己制作一些养生保健饮品,通常需要把各种生物材料或中药粉碎后用胶囊进行封装后冲泡萃取,更好的发挥食效或药效,而且还能节省原材料,提高利用率。胶囊灌装设备在其中发挥着很大的作用,其对提升药物产品的技术含量以及推动生产药物质量标准化产生了积极作用。目前的胶囊灌装机良莠不齐,手动胶囊灌装设备生产效率低、灌装时间长、胶囊灌装封口质量不合格,生产过程中容易出现原料污染,存放过程容易出现产品变质等不良后果。虽然市场上也有各种适合工业自动化生产的胶囊灌装机,但价格高昂,动辄几十万上百万的价格,让许多家庭或个人望而却步。不利于胶囊灌装设备的广泛运用。

技术实现要素:

3.本发明所要解决的技术问题是针对上述现有技术现状而提供一种结构简单合理、提高生产效率、降低劳动强度的胶囊多功能封灌一体机。

4.本发明解决上述技术问题所采用的技术方案为:一种胶囊多功能封灌一体机,其特征在于:包括

5.具有上台面和下台面的工作平台;

6.环形固定座,固定在所述下台面上;

7.工位转盘,转动安装在下台面上并位于环形固定座内,工位转盘由旋转驱动结构驱动而能旋转,所述工位转盘的周缘设有多个供胶囊壳挂设其上的卡口,卡口的数量与工位的数量匹配;

8.物料灌装装置,设于上台面上,用以将物料定量引导至转动到灌装工位的卡口内的胶囊壳内;

9.送顶膜装置,设于下台面上,用以将顶膜送至转动到顶膜上料工位的卡口内的胶囊壳的顶面,灌装工位设于顶封膜上料工位的前面;

10.顶膜焊接装置,设于上台面,用以将顶膜焊接在转动到顶膜封膜工位的卡口内的胶囊壳顶面,顶膜上料工位设于顶膜封膜工位的前面。

11.作为改进,上述环形固定座的侧部具有彼此隔断的进料口和出料口,所述胶囊壳经由进料口送至转动到进料工位的卡口内,进料工位为起始工位;转动至出料工位的卡口内的胶囊壳经由出料口脱离,所述出料工位为最末工位。该结构可以通过振动盘将胶囊壳从进料口逐一送入至转动到进料工位的卡口内,出料口则供灌装和封装完成后的胶囊从出

料口脱离。

12.进一步改进,上述环形固定座具有内环壁、外环壁,所述内环壁与外环壁间隔设置形成环形槽,该环形槽供位于卡口内的胶囊壳随工位转盘在环形槽内移动,所述进料口、出料口设置在外环壁上,所述进料口、出料口直接通过隔壁隔断开,位于出料口位置的隔壁的内表面呈弧形。出料口位置的隔壁的内表面呈弧形使得转盘转动过程中,胶囊壳可以顺沿出料口自动滑出,无需手动拿取,更利于自动化。

13.作为选择,还包括送底膜装置,设于下台面上,用以将底膜送至转动到底膜上料工位的卡口内的胶囊壳的顶面,底膜上料工位设于灌装工位的前面;底膜焊接装置,设于上台面,用以将底膜焊接在转动到底膜封膜工位的卡口内的胶囊壳顶面的封膜固定在相应的胶囊壳的顶面,底膜封膜工位位于底膜上料工位和灌装工位之间。该结构适合对胶囊壳内需要封底膜的胶囊进行加工。

14.作为选择,还包括送过滤膜装置,设于下台面上,用以将过滤膜送至转动到过滤膜上料工位的卡口内的胶囊壳的顶面,过滤膜上料工位设于灌装工位的前面;过滤膜焊接装置,设于上台面,用以将过滤膜焊接在转动到过滤膜封膜工位的卡口内的胶囊壳顶面的封膜固定在相应的胶囊壳的顶面,过滤膜封膜工位位于过滤膜上料工位和灌装工位之间。该结构适合对胶囊壳内需要封过滤膜的胶囊进行加工。

15.作为改进,上述送顶膜装置、送底膜装置及送过滤膜装置均包括膜片放置架、伸缩回转气缸、固定支架、真空吸盘组件,膜片放置架固定在下台面上用以放置顶膜、底膜或过滤膜,所述固定支架安装在伸缩回转气缸上,真空吸盘组件安装在固定支架上,真空吸盘组件通过伸缩回转气缸在膜片放置架与相应卡口之间循环做回转及下压动作;所述顶膜焊接装置、底膜焊接装置及过滤膜焊接装置均包括热封头气缸、热封头组件,所述热封头气缸通过气缸支架安装在上台面上,热封头气缸的驱动端向下穿过上台面后与所述热封头组件连接,所述热封头组件与相应卡口对齐,热封头组件在热封头气缸的作用下上下移动。前述送膜装置及焊接装置的结构设计合理,工序简单易控。

16.更进一步改进,上述膜片放置架包括膜片法兰底座、膜片导向支柱及膜片法兰压板,所述膜片法兰底座固定在下台面上,膜片导向支柱有四根、其下端固定在膜片法兰底座,四根膜片导向支柱沿圆周间隔设置为此容纳顶膜、底膜或过滤膜的空间,膜片法兰压板位于膜片法兰底座的上方,膜片法兰压板套设在膜片导向支柱上并能上下移动,膜片法兰压板的内孔壁具有向内延伸并压住最顶面的顶膜、底膜或过滤膜的边缘的压部。

17.作为优选,上述物料灌装装置包括料斗、下料筒、推板组件,所述料斗固定在上台面上,所述下料筒固定在上台面上并向下延伸至灌装工位的卡口上方,所述推板组件由推送气缸驱动而能滑移,推板组件上设有容积大小可调节的接料仓,通过推板组件的滑移能使接料仓与料斗的出料口或下料筒的进料口接通。通过推板组件移动带动接料仓于料斗的出料口和下料筒的进料口之间往复移动,实现接料和送料,整体动作简单,结构可靠。

18.进一步改进,上述推板组件包括上固定板、下固定板、推料板,所述上固定板、下固定板通过四个位于边角的支撑柱上下间隔设置并整体固定在上台面上,所述料斗固定在上固定板上,所述上固定板开有与料斗的出料口连通的上通孔,所述下固定板开有与下料筒的进口端连通的下通孔,所述接料仓设于推料板上,接料仓内设有能相对滑移的调节计量板,推料板的侧壁螺纹连接有调节螺栓,调节螺栓与调节计量板衔接,使得调节螺栓的转动

能带动调节计量板在接料仓内移动以改变接料仓的容积。盖结构通过调节计量板在接料仓内移动以改变接料仓的容积从而实现物料多少的改变,操作更智能化,可以按需调整需要灌装的物料。

19.作为选择,还包括设置在上台面的过滤盖推送装置,用以将推送至过滤盖推送至转动到过滤盖上料工位的卡口内的胶囊壳内;所述过滤盖推送装置包括过滤盖存放架、推板、过滤盖下压气缸、气缸支架、接头、过滤盖导向支柱及过滤盖定位法兰座,所述气缸支架固定在上台面上,所述过滤盖下压气缸安装在气缸支架上,所述上台面上开有穿孔,所述过滤盖导向支柱有四根沿圆周间隔布置在穿孔四周并固定在下台面的底面,过滤盖定位法兰座固定在过滤盖导向支柱的下方,过滤盖定位法兰座中心具有定位孔,定位孔的周壁上设有多个定位珠,过滤盖通过定位珠可定位在所述定位孔内,所述定位孔位于相应卡口的上方;所述过滤盖存放架设置在气缸支架上,过滤盖存放架的底部与上台面之间间隔设置供叠放在过滤盖存放架内的多个过滤盖中的最下方一个显露出来,所述推板约束在上台面上并由驱动部件驱动,推板的移动能将叠放在过滤盖存放架内最下方的一个过滤盖推向穿孔,所述接头安装在过滤盖下压气缸的伸缩杆上并位于穿孔上方。该结构适合对胶囊壳内需要设置过滤盖的胶囊进行加工。

20.与现有技术相比,本发明的优点在于:工位转盘上设有多个供胶囊壳挂设其上的卡口,卡口的数量与工位的相同,需要几个工位就设置几个卡口,再随着工位转盘的间歇旋转实现工位的变化,当一个卡口转到灌装工位,物料灌装装置将物料定量引导至该卡口内的胶囊壳内,接着灌注由物料的胶囊壳随卡口转动到下一个顶膜上料工位,则送顶膜装置将顶膜送至转动到该处的卡口内的胶囊壳的顶面,工位转盘接着旋转,将放置由顶膜的胶囊壳转动到顶膜封膜工位,顶膜焊接装置将顶膜焊接在位于该工位的胶囊壳上,整个工序流程不断循环,工位转盘在转动过程中保证每个工位都由相应卡口进入,确保每个工位的装置都不会空闲下来,实现标准自动化流水线式步骤,大大缩短原料在生产过程中的暴露时间,灌装出的胶囊一致性和品质都得到很好的保证;该一体机还具有灌装速度快,灌装精度高的优点;而且整体结构简单紧凑,能耗低,成本可控,提高了工作效率,节约了生产成本,且操作人员的舒适度高,保证了操作人员的健康和安全。

附图说明

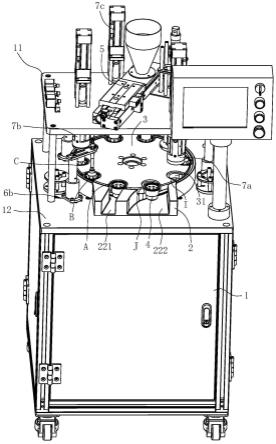

21.图1为本发明实施例的立体结构示意图1;

22.图2为本发明实施例的立体结构示意图1;

23.图3为本发明实施例中物料灌装装置在工作平台上的剖视图;

24.图4为本发明实施例中物料灌装装置的立体结构示意图;

25.图5为本发明实施例中物料灌装装置的立体分解图;

26.图6为本发明实施例中送顶膜装置、送底膜装置及送过滤膜装置的立体示意图;

27.图7为本发明实施例中顶膜焊接装置、底膜焊接装置及过滤膜焊接装置的立体示意图;

28.图8为本发明实施例中过滤盖推送装置的立体结构示意图;

29.图9为本发明实施例中环形固定座的立体结构示意图;

30.图10为本发明实施例中工位转盘的立体结构示意图。

具体实施方式

31.以下结合附图实施例对本发明作进一步详细描述。

32.如图1~10所示,为本发明的一个优选实施例。

33.一种胶囊多功能封灌一体机,包括

34.具有上台面11和下台面12的工作平台1,上台面11和下台面12上下间隔设置。

35.环形固定座2,固定在所述下台面12上。

36.工位转盘3,转动安装在下台面12上并位于环形固定座2内,工位转盘3由旋转驱动结构驱动而能旋转,工位转盘3的周缘设有多个供胶囊壳4挂设其上的卡口31,卡口 31的数量与工位的数量匹配。本实施例中有十个卡口31,沿圆周均匀间隔设置,对应十个工位。旋转驱动结构为高速精密中空旋转平台,控制工位转盘3间歇性旋转,每次旋转36度,高速精密中空旋转平台驱动电机为2相4线步进电机,保障整机运行安全、稳定、精度高、控制可靠,操作方便。

37.工作平台配备有独立封闭电箱,实现气路和电路分开布局,确保安全。电气控制平台采用可编程控制器plc实现自动控制,触摸屏实现人机对话,操作设置方便,具有手动,自动运行功能,故障报警功能。

38.环形固定座2的侧部具有彼此隔断的进料口221和出料口222,所述胶囊壳4经由进料口221送至转动到进料工位a的卡口31内,进料工位a为起始工位;转动至出料工位j的卡口31内的胶囊壳4经由出料口222脱离,出料工位j为最末工位。环形固定座 2具有内环壁21、外环壁22,内环壁21与外环壁22间隔设置形成环形槽23,该环形槽 23供位于卡口31内的胶囊壳4随工位转盘3在环形槽23内移动,所述进料口221、出料口222设置在外环壁22上,进料口221、出料口222直接通过隔壁隔断开,位于出料口222位置的隔壁的内表面223呈弧形。进料口221呈u形保障胶囊壳4平移输送。

39.送底膜装置6b,设于下台面12上,用以将底膜送至转动到底膜上料工位b的卡口 31内的胶囊壳4的顶面,底膜上料工位b设于灌装工位f的前面;

40.底膜焊接装置7b,设于上台面11,用以将底膜焊接在转动到底膜封膜工位c的卡口 31内的胶囊壳4顶面的封膜固定在相应的胶囊壳4的顶面,底膜封膜工位c位于底膜上料工位b和灌装工位f之间。

41.送过滤膜装置6c,设于下台面12上,用以将过滤膜送至转动到过滤膜上料工位d 的卡口31内的胶囊壳4的顶面,过滤膜上料工位d设于灌装工位f的前面;

42.过滤膜焊接装置7c,设于上台面11,用以将过滤膜焊接在转动到过滤膜封膜工位e 的卡口31内的胶囊壳4顶面的封膜固定在相应的胶囊壳4的顶面,过滤膜封膜工位e位于过滤膜上料工位d和灌装工位f之间。

43.物料灌装装置5,设于上台面11上,用以将物料定量引导至转动到灌装工位f的卡口31内的胶囊壳4内;本实施例中的物料灌装装置5包括料斗51、下料筒52、推板组件53,所述料斗51固定在上台面11上,所述下料筒53固定在上台面11上并向下延伸至灌装工位f的卡口31上方,所述推板组件53由推送气缸54驱动而能滑移,推板组件 53上设有容积大小可调节的接料仓54,通过推板组件53的滑移能使接料仓55与料斗51 的出料口511或下料筒53的进料口531接通。推板组件53包括上固定板531、下固定板 532、推料板533,所述上固定板531、下固定板532通过四个位于边角的支撑柱534上下间隔设置并整体固定在上台面11上,

所述料斗51固定在上固定板531上,所述上固定板531开有与料斗51的出料口511连通的上通孔5311,所述下固定板532开有与下料筒52的进口端连通的下通孔5321,所述接料仓54设于推料板533上,接料仓55内设有能相对滑移的调节计量板535,推料板533的侧壁螺纹连接有调节螺栓536,调节螺栓536 与调节计量板535衔接,使得调节螺栓536的转动能带动调节计量板535在接料仓55内移动以改变接料仓55的容积。

44.设置在上台面11的过滤盖推送装置8,用以将推送至过滤盖推送至转动到过滤盖上料工位g的卡口31内的胶囊壳4内;所述过滤盖推送装置8包括过滤盖存放架81、推板82、过滤盖下压气缸83、气缸支架84、接头85、过滤盖导向支柱86及过滤盖定位法兰座87,所述气缸支架84固定在上台面11上,所述过滤盖下压气缸83安装在气缸支架 84上,所述上台面11上开有穿孔111,过滤盖导向支柱86有四根沿圆周间隔布置在穿孔111四周并固定在下台面12的底面,过滤盖定位法兰座87固定在过滤盖导向支柱86 的下方,过滤盖定位法兰座87中心具有定位孔871,定位孔871的周壁上设有多个定位珠88,过滤盖通过定位珠88可定位在所述定位孔871内,定位孔871位于相应卡口31 的上方;所述过滤盖存放架81设置在气缸支架84上,过滤盖存放架81的底部与上台面 11之间间隔设置供叠放在过滤盖存放架81内的多个过滤盖中的最下方一个显露出来,所述推板82约束在上台面11上并由前述的推送气缸54驱动,推板82的移动能将叠放在过滤盖存放架81内最下方的一个过滤盖推向穿孔111,接头85安装在过滤盖下压气缸 83的伸缩杆上并位于穿孔111上方。

45.送顶膜装置6a,设于下台面12上,用以将顶膜送至转动到顶膜上料工位h的卡口 31内的胶囊壳4的顶面,灌装工位f设于顶封膜上料工位h的前面;

46.顶膜焊接装置7a,设于上台面11,用以将顶膜焊接在转动到顶膜封膜工位i的卡口31内的胶囊壳4顶面,顶膜上料工位h设于顶膜封膜工位i的前面。

47.本实施例中的送顶膜装置6a、送底膜装置6b及送过滤膜装置6c的结构相同,可能尺寸会有差异,包括膜片放置架61、伸缩回转气缸62、固定支架63、真空吸盘组件64,所述膜片放置架61固定在下台面12上用以放置顶膜、底膜或过滤膜,固定支架63安装在伸缩回转气缸62上,真空吸盘组件64安装在固定支架63上,真空吸盘组件64通过伸缩回转气缸62在膜片放置架61与相应卡口31之间循环做90度回转及下压动作;真空吸盘组件64的真空源来自真空发生器,通过真空压力开关有效控制及检测真空度。

48.顶膜焊接装置7a、底膜焊接装置7b及过滤膜焊接装置7c的结构相同,可能尺寸会有差异,包括热封头气缸71、热封头组件72,所述热封头气缸71通过气缸支架73安装在上台面11上,热封头气缸71的驱动端向下穿过上台面11后与所述热封头组件72连接,所述热封头组件72与相应卡口31对齐,热封头组件72在热封头气缸71作用下上下移动。热封头气缸7均为可调行程气缸,保证焊接精度。热封头组件72中的热封头为铜质发热座、封头,独立温度控制,封装温度及封装时间可调。

49.膜片放置架61包括膜片法兰底座611、膜片导向支柱612及膜片法兰压板613,所述膜片法兰底座611固定在下台面12上,所述膜片导向支柱612有四根、其下端固定在膜片法兰底座611,四根膜片导向支柱612沿圆周间隔设置为此容纳顶膜、底膜或过滤膜的空间,所述膜片法兰压板613位于膜片法兰底座611的上方,膜片法兰压板613套设在膜片导向支柱612上并能上下移动,膜片法兰压板613的内孔壁具有向内延伸并压住最顶面的顶膜、底膜或过滤膜的边缘的压部614。

50.本胶囊多功能封灌一体机的工作流程为:

51.胶囊壳4通过环形固定座2的进料口221到达工位转盘3的其中一个卡口31并挂设在该卡口31上,该卡口31所在位置为进料工位a;

52.胶囊壳4随位转盘3一起顺时针旋转36度,到达底膜上料工位b,送底膜装置6b 中的真空吸盘组件64通过伸缩回转气缸62下压膜片放置架61的中心,由真空吸盘组件 64将底膜吸取上升,再通过伸缩回转气缸62顺时针旋转90度至底膜上料工位b中心下压,将底膜放入胶囊壳4内的底部,然后伸缩回转气缸62上升逆时针回转至膜片放置架 61的中心上方;

53.随后工位转盘3顺时针继续转动36度至底膜封膜工位c,底膜焊接装置7b的热封头气缸71推动热封头组件72下行,位于热封头组件72最前端热封头下压压住置于胶囊壳4底部的底膜并保压1~2秒,底膜热封结束,热封头气缸71带动热封头组件72上行复位;

54.工位转盘3继续顺时针旋转36度,胶囊壳4到过滤膜上料工位d,同理送过滤膜装置6c完成滤膜放置;

55.位转盘3继续顺时针旋转36度,胶囊壳4到过滤膜封膜工位e,同理过滤膜焊接装置7c完成过滤膜焊接;

56.再然后胶囊壳4随工位转盘3旋转至灌装工位f,物料灌装装置5的推送气缸54带动推板组件53移动至料斗51的出料口511进行定量接物料,推送气缸54再带动推板组件53移动至下料筒53的进料口531,完成物料定量搬运并经由下料筒52送至位于灌装工位f的胶囊壳4内,同时过滤盖推送装置8的推板81由前述推送气缸54推动滑移,将叠放在过滤盖存放架81内最下方的一个过滤盖推向穿孔111,结束灌装;

57.胶囊壳4随工位转盘3旋转至过滤盖上料工位g,过滤盖下压气缸83下压,下压行程设置约等于一个过滤盖厚度,确保过滤盖导向支柱56内放置的定量过滤盖每次只能减少一个,过滤盖通过过滤盖固定法兰座87以及定位珠88定位及限位,过滤盖顺利压入胶囊壳4内结束动作,过滤盖下压气缸83复位;

58.工位转盘3继续顺时针旋转36度,胶囊壳4到顶膜上料工位h,同理送顶膜装置6a 完成顶膜放置;

59.工位转盘3继续顺时针旋转36度,胶囊壳4到顶膜封膜工位i,同理顶膜焊接装置 7a完成顶膜的焊接;

60.最后工位转盘3继续顺时针旋转36度,胶囊壳4到出料工位j,胶囊结束灌封最后从出料口222自动脱落。

61.工位转盘3在每个位置时,每个工位都对应设置有胶囊壳4,确保每个工位都处于工作状态,本胶囊多功能封灌一体机可以方便地进行胶囊的灌装,结构简单紧凑,能耗低,成本可控,提高了工作效率,节约了生产成本,且操作人员的舒适度高,保证了操作人员的健康和安全。胶囊实现从进料、底封、二封、灌装、过滤盖装配、顶封最后出料的标准流水线式步骤。大大缩短原料在生产过程中的暴露时间,灌装出的胶囊一致性和品质都得到很好的保证。该灌装设备还具有灌装速度快,灌装精度高的优点。该灌装设备具有灌装速度快,灌装精度高的优点,灌装速度可达30~60只每分钟,灌装精度可控制在

±

0.2g(10g/只胶囊)

62.需要说明的是,本实施例的描述中,术语“前、后”、“左、右”、“内、外”“上、下”等指

示的方位或位置关系均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“安装”、“连接”、“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1