一种板料堆垛机的制作方法

1.本发明涉及板料堆垛设备技术领域,具体涉及一种板料堆垛机。

背景技术:

2.在板料加工过程中根据需要搬运板料。堆垛机将板料卸掉的过程中,当板料的重量和尺寸较大时,由于板料和堆垛机之间的摩擦力,使得板料很难被从搬运结构上卸掉,增加板料的卸货难度。

3.堆垛机将板料向货架上搬运时,当堆垛机和货架存在距离时,堆垛机和货架之间不能准确衔接,板料在卸货过程中由于重心的突然改变,容易导致结构翘起,不能平稳的卸掉,增加板料的卸货难度。

技术实现要素:

4.本发明的目的在于提供一种板料堆垛机,能够对自身结构进行调整,使得板料顺利卸货。

5.为实现上述目的,本发明的技术方案为:

6.一种板料堆垛机,包括基座,沿着竖直方向,在基座上安装有机架,在机架的上部固定有搬运结构,还包括卸料结构,所述卸料结构设置在所述搬运结构的出料端,用于在将板料卸掉;

7.所述卸料结构包括:

8.连接架,在沿着搬运结构的长度方向上,所述连接架设置在搬运结构的出料端;

9.卸料导向架,所述卸料导向架设置在连接架的背离搬运结构的一端的边缘处;通过调整所述卸料导向架的顶面的倾斜角度以支撑板料的卸料;

10.手柄,至少两个所述手柄分别转动连接在连接架的两侧,手柄的转轴和搬运结构的长度方向垂直;以及

11.拨动件,所述拨动件固定在所述手柄的顶端;拨动件在手柄的带动下将板料卸料。

12.通过上述技术方案,板料被放置在搬运结构上,当需要将板料卸掉时,将搬运结构和收集板料的货架对齐,电机驱动传送皮带以带动板料,从而将板料运输到搬运结构的出料口。

13.当板料的端部延伸到卸料结构的上方时,转动手柄,手柄带动拨动件,拨动件拨动板料,从而拨动板料的前端从搬运结构上向着货架滑动。在拨动件的助力作用下,板料更容易被从搬运结构上卸掉,提高板料卸料的效率。

14.当拨动件随着手柄转动时,拨动件会略微的向上顶起板料,使得板料的前端的底部和卸料结构以及搬运结构脱离,从而减小了板料和卸料结构以及搬运结构之间的摩擦力,便于板料被卸掉。

15.在板料被卸掉时,板料沿着卸料导向架滑动到货架上。根据搬运结构和货架的高度上的差距,适当调整卸料导向架的顶面的倾斜角度,使得板料可以沿着卸料导向架的顶

面平稳的滑动到货架上,避免了板料在卸货过程中由于纵向位置的突然大幅度改变导致的重心位置的偏移,造成板料一端翘起,甚至对搬运结构撞击导致结构损坏。

16.优选地,所述拨动件包括拨动板,还包括:

17.承载块,多个所述承载块沿着所述拨动板的长度方向排列,在所述承载块内开设有缓冲腔;

18.支撑杆,所述支撑杆垂直的连接到拨动板上,且在缓冲腔内沿着轴向延伸;

19.弹簧,所述弹簧套设在支撑杆上;以及

20.顶紧块,所述顶紧块滑动在支撑杆的上端,顶紧块的边缘抵靠在承载块上;顶紧块在弹簧的推动作用沿着支撑杆向上滑动,并顶起板料。

21.通过上述技术方案,拨动板用螺栓固定在手柄的一端,旋转且驱动拨动板,进一步带动承载块和顶紧块顶紧在板料的底面上,顶紧块向上推动板料,同时板料向下挤压承载块,承载块沿着支撑杆滑动并且向下挤压弹簧,弹簧对承载块起到支撑和缓冲作用。即使板料在被顶起的过程中出现纵向上的震动,弹簧仍可以起到缓解作用,避免造成结构损坏。

22.在承载块内开设有导向滑槽,顶紧块的纵向截面是凸字形的,顶紧块的边缘的凸起部分在导向滑槽内滑动。导向滑槽的顶部是封闭的,避免顶紧块从导向滑槽限定的区域内滑出来。

23.优选地,所述卸料导向架包括:第一支撑板,以第一支撑板和连接架相接触的棱线为转轴,所述第一支撑板转动连接在连接架的边缘处;通过旋转第一支撑板调整倾斜角度,以方便板料卸料;

24.第二支撑板,所述第二支撑板从第一支撑板的背离连接架的一侧伸出;以及

25.第三支撑板,所述第三支撑板从所述连接架伸出;第二支撑板的下端卡紧在第三支撑板上。

26.通过上述技术方案,板料在从卸料结构和搬运结构上卸掉时,板料沿着第一支撑板和第二支撑板滑动。

27.将第三支撑板从连接架内滑动出来。根据第三支撑板伸出的长度,相应的将第二支撑板从第一支撑板滑动出来,使得第二支撑板的下端顶紧在第三支撑板的端部的上面的定位凹槽内,从而将第二支撑板和第三支撑板连接起来。

28.通过控制第三支撑板从连接架内滑动出来的长度,进而调整第二支撑板和第一支撑板的倾斜角度,当倾斜角度较小时可以使得板料平稳的滑动,板料的重心的位置不会突然改变,板料被平稳的卸掉。

29.优选地,还包括升降结构,所述升降结构设置在机架上且连接在搬运结构的下侧;所述升降结构包括:

30.升降底座,所述升降底座的两端滑动在机架上,升降底座的中间部分支撑在搬运结构的下面;

31.连接件,两个所述连接件分别固定在升降底座的中部的两侧,连接件的顶端连接到搬运结构的底面上,用于固定搬运结构;

32.支撑座,所述支撑座固定在机架的下部;

33.螺杆,所述螺杆连接到支撑座内,且上端连接到升降底座上;通过转动螺杆带动升降底座上升或下降;以及

34.缓冲件,所述缓冲件设置在连接件的下侧,用于起到缓冲作用。

35.通过上述技术方案,在板料被搬运到目标位置之后,根据货架的高度调整螺杆。螺杆转动带动升降底座沿着竖直方向上升或下降,升降底座带动连接件,连接件和升降底座带动搬运结构上升或下降,从而调整搬运结构的高度,使得搬运结构和目标货架的纵向位置衔接,便于卸货。

36.优选地,所述升降底座包括:

37.底板,在所述滑动边框内沿着平行于顶面的方向开设有安装槽,所述连接件固定在安装槽内;以及

38.滑动边框,两个所述滑动边框分别设置在底板的两端;将所述滑动边框沿着所述机架在竖直方向上滑动,以调整升降底座的纵向位置。

39.通过上述技术方案,连接板用螺栓固定在连接到底板上,连接板支撑在搬运结构的下方且沿着长度方向延伸,实现对搬运结构的支撑。

40.优选地,所述连接件包括连接板,还包括:

41.连接座,所述连接座固定在连接板的上面,在连接座的两侧都开设有半圆形的缓冲槽;

42.按压件,所述按压件压紧在缓冲槽内;以及

43.橡胶条,所述橡胶条被按压件挤压在所述缓冲槽内。

44.通过上述技术方案,搬运结构的下侧开设有矩形的定位槽,连接件顶紧在定位槽。当板料装载到搬运结构上或者从搬运结构上卸掉时,搬运结构受到板料的碰撞,搬运结构将横向上的挤压力传递到按压件,按压件向内挤压橡胶条和连接座。其中,橡胶条采用橡胶材料制备,在受到挤压后产生变形以缓解挤压力,起到缓冲作用。

45.板料在装货或者卸货时对搬运结构产生两个方向上作用力,搬运结构将作用力分别传递到两个按压件上,两个按压件分别将挤压力传递到连接座上,连接座实现对两个方向上的挤压力的缓解,从而减小搬运结构因为板料的撞击导致结构损坏的可能性。

46.优选地,所述按压件包括按压块,所述按压块的一侧是圆形板,另一侧是半球形状;以及

47.凸起,所述凸起是圆弧形的;多个凸起分布在所述按压块的半球形部分的表面。

48.通过上述技术方案,多个凸起在半球形部分的表面间隔分布,从而在半球形部分的表面形成多个阻挡带,当按压件挤压到橡胶条上时,所述凸起按压到橡胶条内。当按压件受到搬运结构的挤压作用时,按压件的球面沿着橡胶条的侧面相对移动,减小撞击导致的结构损坏。同时,凸起起到阻挡作用,确保整体结构保持稳定。

49.优选地,所述缓冲件包括隔板,所述隔板穿设在连接板内,隔板的顶部连接到连接座的下端;

50.橡胶座,两个所述橡胶座分别设置两个隔板的相对的侧面上,在橡胶座内开设有半圆形缓冲槽;以及

51.球体,所述球体滚动在两个所述缓冲槽内。

52.通过上述技术方案,当连接件受到搬运结构的挤压作用时,连接件带动隔板,隔板带动橡胶座夹紧到球体上,球体和橡胶座之间通过球面接触,在受到挤压时出现相对滑动,减小挤压力对结构造成的损坏,提高承载能力,从而对搬运结构在卸料过程中的撞击起到

缓解作用。

53.优选地,所述缓冲件包括夹紧块,两个所述夹紧块分别安装在两个所述隔板的相背离的一侧,用于固定所述隔板。

54.通过上述技术方案,当隔板在连接件的推动作用下向外挤压夹紧块,夹紧块将隔板夹紧,确保隔板位置稳定。

55.优选地,还包括电机,所述电机带动传输带将板料运送到搬运结构的出料口。

56.通过上述技术方案,电机通过传输带输送板料,提高板料的输送效率。

57.本技术技术方案的有益效果:

58.搬运结构的下侧开设有矩形的定位槽,连接件顶紧在定位槽。当板料装载到搬运结构上或者从搬运结构上卸掉时,搬运结构受到板料的碰撞,搬运结构将横向上的挤压力传递到按压件,按压件向内挤压橡胶条和连接座。其中,橡胶条采用橡胶材料制备,在受到挤压后产生变形以缓解挤压力,起到缓冲作用。

59.板料在装货或者卸货时对搬运结构产生两个方向上作用力,搬运结构将作用力分别传递到两个按压件上,两个按压件分别将挤压力传递到连接座上,连接座实现对两个方向上的挤压力的缓解,从而减小搬运结构因为板料的撞击导致结构损坏的可能性。

附图说明

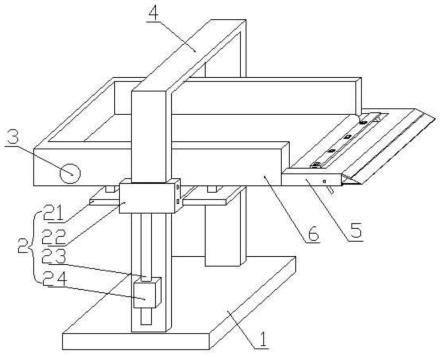

60.图1是本发明的板料堆垛机的示意图。

61.图2是本发明的卸料结构的示意图。

62.图3是本发明的拨动件的示意图。

63.图4是本发明的卸料导向架的示意图。

64.图5是本发明的升降底座的示意图。

65.图6是本发明的连接件的示意图。

66.图7是本发明的按压件的示意图。

67.图8是本发明的缓冲件的示意图。

68.1-基座;

69.2-升降结构;21-连接件;211-按压件;2111-按压块;2112-凸起;

70.212-橡胶条;213-连接座;214-连接板;22-升降底座;221-滑动边框;222-底板;23-螺杆;24-支撑座;25-缓冲件;251-夹紧块;252-隔板;253-橡胶座;254-球体;

71.3-电机;4-机架;

72.5-卸料结构;51-连接架;52-拨动件;521-拨动板;522-承载块;523-顶紧块;524-弹簧;525-支撑杆;53-手柄;54-卸料导向架;541-第一支撑板;542-第二支撑板;543-第三支撑板;

73.6-搬运结构。

具体实施方式

74.在板料加工过程中根据需要搬运板料。在堆垛机将板料卸掉的过程中,当板料的重量和尺寸较大时,由于板料和堆垛机之间的摩擦力,使得板料很难被从搬运结构上卸掉,增加板料的卸货难度。

75.针对上述技术问题,参照图1,本实施例提供一种板料堆垛机,包括基座1、升降结构2、电机3、机架4、卸料结构5和搬运结构6。

76.所述机架4沿着竖直方向用螺栓固定在基座1上面。升降结构2设置在机架4上,升降结构2的上部用螺栓连接在搬运结构6的下面,在竖直方向对升降结构2进行调整,随着升降结构2的上端的上升或下降,带动搬运结构6上升或下降,以调整搬运结构6的纵向位置,搬运结构6和货架在纵向上对齐,方便板料的装载和卸掉。电机3用螺栓固定在搬运结构6的一端,所述电机3带动传输带将板料运送到搬运结构6的出料口,从而将板料卸掉。卸料结构5固定在所述搬运结构6的出料端,当板料从搬运结构6上卸掉时,卸料结构5对板料进行引导和支撑。

77.本实施例中关于卸料结构5,参照图2,所述卸料结构5包括连接架51、拨动件52、手柄53和卸料导向架54。

78.在沿着搬运结构6的长度方向上,所述连接架51用螺栓固定在搬运结构6的出料端。连接架51的两端是矩形的连接杆,背离搬运结构6的一侧是矩形的板子,两个连接杆和矩形的板子组成一个凹字形状的操作空间。两个圆杆形状的手柄53分别转动连接在连接架51的两侧,手柄53的转轴和搬运结构6的长度方向垂直。所述拨动件52用螺栓固定在所述手柄53的顶端。

79.当电机3驱动传输带将板料输送到搬运结构6的出料端口时,板料的前端处于拨动件52上,旋转手柄53,手柄53转动且带动拨动件52,拨动件52拨动板料,板料在拨动件52的拨动下沿着搬运结构6和连接架51向外滑动。在拨动件52的拨动作用下,板料的前端被翘起,使得板料和连接架51以及搬运结构6之间脱离接触,减小了摩擦力,板料更容易被卸掉。

80.在本实施例中,关于拨动件52,参照图3,所述拨动件52包括拨动板521、承载块522、顶紧块523、弹簧524和支撑杆525。所述拨动板521是矩形板,在对板料的拨动过程中,对板料整体起到支撑作用。多个所述承载块522沿着所述拨动板521的长度方向排列,且用螺栓固定在拨动板521的顶面上。所述承载块522的纵向截面是梯形,在所述承载块522内开设有圆形的缓冲腔。所述支撑杆525用螺纹连接到拨动板521上,支撑杆525在缓冲腔内沿着轴向延伸。所述弹簧524滑动的套设在支撑杆525上。所述顶紧块523滑动在支撑杆525的上端,顶紧块523的边缘抵靠在承载块522上。顶紧块523在弹簧524的推动作用下沿着支撑杆525向上滑动,并顶起板料。

81.当拨动件52在板料的下侧拨动板料时,顶紧块523挤压在板料的底面上。弹簧524向上推动顶紧块523,顶紧块523沿着支撑杆525向上滑动,顶紧块523是纵向截面是凸字形的,顶紧块523的上端伸出到承载块522的顶端的外边,从而将板料顶起,使得板料脱离卸料结构5和搬运结构6,以减小板料和卸料结构5以及搬运结构6之间的摩擦力,板料被卸掉。在顶紧块523在受到板料的向下的挤压力时沿着支撑杆525滑动,并且挤压弹簧524,弹簧524收缩以缓解挤压力,起到缓冲保护作用。

82.本实施例中关于卸料导向架54,参照图4,所述卸料导向架54设置在连接架51的背离搬运结构6的一端的边缘处。所述卸料导向架54包括矩形的第一支撑板541、矩形的第二支撑板542和矩形的第三支撑板543。

83.将所述第三支撑板543从所述连接架51滑动出来,并根据卸料结构和板料货架之间的距离调整第三支撑板543伸出的长度。所述第一支撑板541以第一支撑板54和连接架51

相接触的棱线为转轴,转动连接在连接架51的边缘处。所述第二支撑板542从第一支撑板541的背离连接架51的一侧滑动出来。在第三支撑板543的端部上面开设有凹槽,第二支撑板542的下端顶紧在凹槽内,从而将第三支撑板543卡紧。

84.根据卸料结构5和板料收集货架之间的距离,调整第三支撑板543横向伸出的长度,以及第二支撑板542和第一支撑板541的倾斜角度,使得第二支撑板542和第一支撑板541组成支撑面处于平缓的位置,当板料沿着第二支撑板542和第一支撑板541滑动时,板料的重心位置不会突然出现变化,确保板料平稳卸掉。

85.本实施例中关于升降结构2,参照图1,所述升降结构2包括连接件21、升降底座22、螺杆23、支撑座24和缓冲件25。所述升降底座22的两端滑动在机架4上,升降底座22的中间部分支撑在搬运结构6的下面。两个所述连接件21分别固定在升降底座22的中部的两端,连接件21的顶端用螺栓固定到搬运结构6的底面上,实现对搬运结构6的固定。

86.所述支撑座24是矩形块状,支撑座24用螺栓固定在机架4的下部。所述螺杆23用螺纹连接到支撑座24内,螺杆23的上端连接到升降底座22上。转动螺杆23带动升降底座22上升或下降,随着升降底座22的上升或者下降带动搬运结构6沿着竖直方向上升或许下降,以调整搬运结构6的纵向位置,便于将搬运结构6上的板料输送到位置相对应的货架上。

87.本实施例中关于升降底座22,参照图5,所述升降底座22包括长方体形状的滑动边框221和矩形的底板222,滑动边框221和矩形的底板222通过螺栓固定在一起。

88.在所述底板222内沿着平行于顶面的方向开设有矩形的安装槽,所述连接件21的一端伸入到安装槽内且用螺栓固定。两个所述滑动边框221分别用螺栓在底板222的两端。在滑动边框221内开设有沿着竖直方向的升降孔,升降孔穿透滑动边框221。通过将机架4在升降孔内滑动,调整升降底座22的纵向位置,进一步调整搬运结构6的纵向位置,使得搬运结构6处于和板料货架相对应的位置上,便于装载和卸掉板料。

89.本实施例中关于连接件21,参照图6,所述连接件21包括连接板214、按压件211、橡胶条212和连接座213。所述连接座213用螺栓固定在连接板214的上面,在连接座213的两侧都开设有半圆形的缓冲槽。所述按压件211压紧在缓冲槽内。所述橡胶条212是圆弧形的,橡胶条212被按压件211挤压在所述缓冲槽内。

90.在搬运结构6的下部开设有安装槽,连接件21用螺栓固定在安装槽内。按压件211的两侧分别挤压在搬运结构6上。当搬运结构6受到板料的横向作用力时,搬运结构6在横向上挤压按压件211,按压件211挤压橡胶条212,橡胶条212采用橡胶材料制备,在受到挤压后产生变形以缓解挤压。连接座213、橡胶条212和按压件211通过曲面接触,在受到挤压时出现相对滑动,避免横向挤压力导致结构损坏。

91.两个按压件211可以分别从两侧承受横向上的挤压力,确保搬运结构6在装载板料和卸料时都可以得到连接件21的支撑和缓冲作用,提高了搬运结构6的承载能力,确保板料稳定卸料。

92.本实施例中关于按压件211,参照图7,所述按压件211包括按压块2111和凸起2112。所述按压块2111的一侧是圆形板,另一侧是半球形状。所述凸起2112是圆弧形的,多个凸起2112分布在所述按压块2111的半球形部分的表面。当按压件211挤压到橡胶条212上时,所述凸起2112按压到橡胶条212内,在挤压力作用下,凸起2112沿着橡胶条212的表面滑动,避免撞击导致结构损坏。多个凸起2112分别在多个位置起到摩擦作用,确保按压件211

和橡胶条212整体连接稳定,避免因为撞击力太大导致安装不稳定。

93.本实施例中关于缓冲件25,参照图8,所述缓冲件25设置在连接件21的下侧,用于起到缓冲作用。所述缓冲件25包括夹紧块251和隔板252、橡胶座253、球体254。所述隔板252是矩形板,在垂直于连接板214的方向上,隔板252穿设在连接板214内,隔板252的顶部用螺栓连接到连接座213的下端,两个隔板252相互平行设置。两个所述橡胶座253分别用螺栓固定两个隔板252的相对的侧面上,在橡胶座253内开设有半圆形缓冲槽,所述球体254滚动在两个所述缓冲槽内。夹紧块251的纵向截面是梯形,两个所述夹紧块251分别用螺栓安装在两个所述隔板252的相背离的一侧。

94.当连接件21受到横向上的挤压力后,将挤压力传递到隔板252,隔板252推动橡胶座253挤压到球体254,橡胶座253和球体254通过球面接触,在受到挤压后沿着接触面相对滑动,起到缓冲作用。

95.当作用力从一个方向上传递到缓冲件25上后,作用力在横向上沿着一个方向传递,使得球体254和一个橡胶座253接触并挤压,起到缓冲作用。当作用力从另一个方向上传递到缓冲件25上后,作用力在横向上沿着另一个方向传递,使得球体254和一个橡胶座253接触并挤压,起到缓冲作用。因此,通过两个橡胶座253夹紧在球体254的两侧,从而对两个方向上的作用力都可以起到缓解作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1