一种物料配比工艺及配比系统的制作方法

1.本发明涉及物料自动化装盘技术领域,特别是涉及一种物料配比工艺及配比系统。

背景技术:

2.在工业生产及生活中,很多领域需要对食品、药品、工业产品等物料进行按需配比组合批量包装,现有技术中,包装过程中的很多流程都由人工完成,需要的人工多,人力成本高,且管理复杂。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种自动化水平较高的物料配比工艺及配比系统。

4.技术方案:为实现上述目的,本发明的物料配比工艺,其包括如下步骤:

5.步骤1.1),从缓存仓调取料盘组;所述缓存仓具有多个用于存储料盘组的缓存位,所述料盘组为竖向叠放的设定数量料盘的集合;

6.步骤1.2),将调取出来的料盘组进行拆分,使得所述料盘组中的料盘按序拆分出来并输出至流水线;

7.步骤1.3),读取料盘的rfid信息,称量料盘的重量,并对没有rfid数据的料盘进行剔除;

8.步骤1.4),对所述流水线上运送的各所述料盘中装入定量的物料;

9.步骤1.5),将料盘对应的物料数据写入料盘的rfid芯片;

10.步骤1.6),对料盘进行装盖、装箱;

11.步骤1.7),读取装箱后整箱物料的rfid数据,得到整箱物料信息;

12.步骤1.8),剔除整箱物料信息不符设定要求的整箱物料,将整箱物料信息符设定要求的整箱物料进行贴标、覆膜、码垛。

13.进一步地,所述工艺还包括如下步骤:

14.步骤2.1),将小摞料盘堆叠成料盘组;

15.步骤2.2),将所述料盘组存入缓存仓。

16.进一步地,所述步骤1.5)与所述步骤1.6)之间还包括如下步骤:

17.步骤3.1),按特定比例对装盖后的所述料盘进行抽检;

18.步骤3.2),将抽检不合格的料盘进行剔除。

19.进一步地,所述步骤3.2)之后还包括如下步骤:

20.步骤4.1),对剔除的料盘进行处理;

21.步骤4.2),将处理合格后的料盘重新投放至所述流水线。

22.进一步地,所述流水线上具有第一装料工位与第二装料工位,所述步骤1.4)包括如下步骤:

23.步骤5.1),流水线将料盘运送至第一装料工位;

24.步骤5.2),料盘在第一装料工位处承接物料;

25.步骤5.3),流水线将料盘运送至第二装料工位;

26.步骤5.4),料盘在第二装料工位处接受差值调整,以使料盘内的物料重量满足要求。

27.一种物料配比系统,其包括缓存仓与分离机构,所述缓存仓的后端具有拆盘装置;拆盘装置包括拆分机构与输出机构,所述输出机构与流水线对接;所述流水线上具有装料工位、装盖工位、装箱工位、码垛工位分别对经过的物料箱进行装入物料、装盖、装箱以及对整箱物料进行码垛;

28.所述分离机构用于从缓存仓调取料盘组;

29.所述拆盘装置用于将所述料盘组中的料盘按序拆分出来并输出至所述流水线;

30.所述输出机构与流水线之间设置有剔除装置;所述剔除装置包括rfid读取装置、称量装置与剔除机构,所述rfid读取装置用于读取经过的料盘的rfid芯片的数据,称量装置用于称量空料盘的重量,所述剔除机构用于将读不出rfid数据的料盘进行剔除;

31.所述流水线上安装有rfid读写器及整箱rfid读取装置,分别用于对装料后的料盘进行rfid数据读取写入以及在装箱后对整箱物料的rfid数据进行读取。

32.进一步地,所述缓存仓的前端具有入库装置,所述入库装置包括堆叠机构与送入机构;所述堆叠机构用于将小摞料盘堆叠成料盘组,所述送入机构用于将所述料盘组存入缓存仓。

33.进一步地,还包括不良品缓存线与抽检称;

34.所述抽检称用于称量被抽出的料盘的重量;

35.所述不良品缓存线用于容置被剔除出来的不合格品。

36.有益效果:本发明的物料配比工艺及配比系统,通过将料盘有序存入缓存仓,并对料盘进行自动拆分投放至生产线,并进行装料、装盖以及装箱,自动化程度较高,人力成本低,管理方便。

附图说明

37.图1为物料配比工艺的流程图;

38.图2为物料配比系统的俯视结构图;

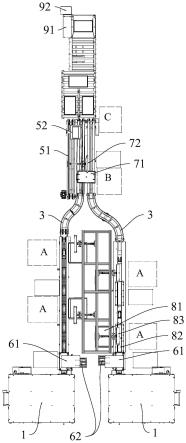

39.图3为物料配比系统的测试结构图;

40.图4为缓存仓、分离机构及入库装置三者的组合俯视图;

41.图5为缓存仓、分离机构及入库装置三者的组合正视图;

42.图6为缓存仓的正视结构图;

43.图7为缓存仓的俯视结构图;

44.图8为分离机构与后封挡机构的整体前视图;

45.图9为分离机构与后封挡机构的整体后视图;

46.图10为拆分机构的正视图;

47.图11为拆分机构的侧视图;

48.图12为入库装置的侧视图;

49.图13为入库装置的前视图。

50.图中:1-缓存仓;11-前封挡机构;12-后封挡机构;13-移栽组件;131-下顶出气缸;132-下托体;133-横移气缸;134-上扶体;135-移栽直线模组;14-推出机构;141-推出板;142-横向移动气缸;143-竖向移动气缸;2-分离机构;21-拆分机构;11-前封挡机构;12-后封挡机构;13-移栽组件;131-下顶出气缸;132-下托体;133-横移气缸;134-上扶体;135-移栽直线模组;14-推出机构;141-推出板;142-横向移动气缸;143-竖向移动气缸;2-分离机构;21-拆分机构;211-上伸缩销;212-下伸缩销;213-上伸缩气缸;214-下伸缩气缸;22-输出机构;3-流水线;4-入库装置;41-堆叠机构;411-升降座;412-输入机构;413-中转座;414-推送机构;415-第一偏置气缸;42-送入机构;43-第二偏置气缸;51-不良品缓存线;52-抽检称;6-剔除装置;61-rfid读取装置;62-剔除机构;71-rfid读写器;72-第一显示屏;81-物料箱;82-计量称;83-第二显示屏;91-盘点装置;92-打印装置。

具体实施方式

51.下面结合附图对本发明作更进一步的说明。

52.本发明提供了一种物料配比工艺,如图1所示,其包括如下步骤:

53.步骤1.1),从缓存仓调取料盘组;所述缓存仓具有多个用于存储料盘组的缓存位,所述料盘组为竖向叠放的设定数量料盘的集合;

54.步骤1.2),将调取出来的料盘组进行拆分,使得所述料盘组中的料盘按序拆分出来并输出至流水线;

55.步骤1.3),读取料盘的rfid信息,称量料盘的重量,并对没有rfid数据的料盘进行剔除;

56.步骤1.4),对所述流水线上运送的各所述料盘中装入定量的物料;

57.步骤1.5),将料盘对应的物料数据写入料盘的rfid芯片;此处,物料数据包括生产日期、菜品名称、重量等信息。

58.步骤1.6),对料盘进行装盖、装箱;

59.步骤1.7),读取装箱后整箱物料的rfid数据,得到整箱物料信息;

60.步骤1.8),剔除整箱物料信息不符设定要求的整箱物料,将整箱物料信息符设定要求的整箱物料进行贴标、覆膜、码垛。

61.上述物料配比工艺由物料配比系统实施,如图2与图3所示,物料配比系统包括缓存仓1与分离机构2,所述缓存仓1的后端具有拆盘装置2;如图4-5所示,拆盘装置2包括拆分机构21与输出机构22,所述输出机构22与流水线3对接;所述流水线3上具有装料工位a、装盖工位b、装箱工位c、码垛工位分别对经过的物料箱进行装入物料、装盖、装箱以及对整箱物料进行码垛;所述分离机构2用于从缓存仓调取料盘组;所述拆盘装置2用于将所述料盘组中的料盘按序拆分出来并输出至所述流水线3。

62.具体地,如图6-7所示,缓存仓1内具有存储空间,存储空间为前后贯通的巷道结构,存储空间内具有多个存储位。存储空间的前、后两端分别具有前封挡机构11与后封挡机构12,两者分别用于将存储空间的前端与后端进行封挡以及解除对存储空间前、后两端的封挡,前封挡机构11与后封挡机构12分别包括封挡板与气缸,气缸推动封挡板执行封挡与解除封挡的动作。缓存仓1处还安装有移栽组件13以及推出机构14,移栽组件13包括下顶出

气缸131、下托体132、横移气缸133、上扶体134、以及移栽直线模组135;下顶出气缸131与下托体132位于存储空间的底部,下顶出气缸131能够使下托体132的上端进入存储空间或移出存储空间;横移气缸133能够使上扶体134进入存储空间的上方,上扶体134具有前后两侧挡板,移栽直线模组135驱动下托体132与上扶体134同步在前后方向上移动;当需要移送料盘组时,横移气缸133使上扶体134进入存储空间的上方,使被移送的料盘组的上端置于上扶体134的前后两侧挡板之间;下顶出气缸131使下托体132向上顶出,将需要被移送的料盘组顶起;然后移栽直线模组135使下托体132与上扶体134同步移动,使料盘组移动至目标存储位。

63.推出机构14包括推出板141、横向移动气缸142与竖向移动气缸143,横向移动气缸142与竖向移动气缸143分别驱动推出板141左右移动以及前后移动。当需要调取缓存仓1内的料盘组时,横向移动气缸142使推出板141横移进入存储空间内,然后竖向移动气缸143使推出板141向后移动,将存储空间内最后侧的一组料盘组推至拆盘装置2。

64.如图8-11所示,拆分机构21包括两个上伸缩销211与两个下伸缩销212,所述上伸缩销211与所述下伸缩销212分别由上伸缩气缸213与下伸缩气缸214驱动作伸缩运动;初始时,上伸缩销211与下伸缩销212均处于伸出状态,置于分离机构2处的料盘组中最下端的料盘置于上伸缩销211与下伸缩销212之间,其他所有料盘均被两个上伸缩销211托住。执行拆盘操作时,下伸缩销212先缩回再伸出,如此,最下端的料盘被拆出,掉落至输出机构22上;而后,两个上伸缩销211缩回再伸出,如此,所有剩余的料盘都下沉一格;如此循环往复,下伸缩销212与上伸缩销211轮流动作,实现连续拆出料盘。输出机构22为传送带,将输出机构22输出至流水线3。

65.每个料盘均内置有rfid芯片,所述输出机构22与流水线3之间设置有剔除装置6;所述剔除装置6包括rfid读取装置61、称量装置与剔除机构62,所述rfid读取装置61用于读取经过的料盘的rfid芯片的数据,称量装置用于称量空料盘的重量,所述剔除机构62用于将读不出rfid数据的料盘进行剔除。

66.装料工位a与装盖工位b之间设置有rfid读写器71,rfid读写器71用于读取料盘的rfid信息,并将对应的物料数据写入所述rfid芯片。此外,rfid读写器71所在位置还安装有第一显示屏72,第一显示屏72用于显示物料数据。

67.流水线3的末端安装有盘点装置91与打印装置92,盘点装置91包括整箱rfid读取装置,其通过读取箱子内所有料盘的rfid数据获得整箱物料信息,打印装置92用于打印包含整箱物料信息的二维码贴纸。

68.进一步地,所述工艺还包括如下步骤:

69.步骤2.1),将小摞料盘堆叠成料盘组;

70.步骤2.2),将所述料盘组存入缓存仓1。

71.对应地,物料配比系统中,所述缓存仓1的前端具有入库装置4,缓存仓、分离机构及入库装置三者的位置关系如图4-5所示,具体的,如图12-13所示,所述入库装置4包括堆叠机构41与送入机构42;所述堆叠机构41用于将小摞料盘堆叠成料盘组,所述送入机构42用于将所述料盘组存入缓存仓。

72.堆叠机构41包括升降座411、输入机构412、中转座413、推送机构414。输入机构412为输送带,中转座413置于输入机构412的后端,推送机构414用于将中转座413上的料盘推

至升降座411,推送机构414用于将升降座411上的料盘组推至缓存仓1。

73.推送机构414以及送入机构42分别有第一偏置气缸415与第二偏置气缸43驱动在左右方向上平移。输入机构412运送料盘时,推送机构414与送入机构42均处于偏置状态,当需要将中转座413上的料盘推至升降座411时,第一偏置气缸415使推送机构414居中;当需要将升降座411上的料盘组推至缓存仓1时,第二偏置气缸43使送入机构42居中。

74.进一步地,所述步骤1.5)与所述步骤1.6)之间还包括如下步骤:

75.步骤3.1),按特定比例对装盖后的所述料盘进行抽检;

76.步骤3.2),将抽检不合格的料盘进行剔除。

77.对应地,物料配比系统中还包括不良品缓存线51与抽检称52;所述抽检称52用于称量被抽出的料盘的重量;所述不良品缓存线51用于容置被剔除出来的不合格品。

78.所述步骤3.2)之后还包括如下步骤:

79.步骤4.1),对剔除的料盘进行处理;

80.本步骤中,可由人工在不良品缓存线51的末端依次对不合格的料盘进行处理,使其内物料的重量满足要求。

81.步骤4.2),将处理合格后的料盘重新投放至所述流水线。

82.进一步地,装料工位a包括第一装料工位a与第二装料工位a,所述步骤1.4)包括如下步骤:

83.步骤5.1),流水线3将料盘运送至第一装料工位a;

84.步骤5.2),料盘在第一装料工位a处承接物料;

85.步骤5.3),流水线3将料盘运送至第二装料工位a;

86.步骤5.4),料盘在第二装料工位a处接受差值调整,以使料盘内的物料重量满足要求。

87.本实施例中,第一装料工位a与第二装料工位a均由人工进行装料作业,第一装料工位a与第二装料工位a均配有物料箱81、计量称82与第二显示屏83,第一装料工位a的人工从物料箱81内取物料装入流水线3上的料盘中,第一装料工位a上的计量称82对该工位上料盘进行计量,得到料盘与其内物料的总重量,结合剔除装置6中称量装置称得的料盘重量,系统可计算得出料盘内物料的实际数值,并将计量得到的实际数值与目标数值的差值显示到第二装料工位a上的第二显示屏83上,且流水线将第一装料工位a处的物料箱运送至第二装料工位a,第二装料工位a的人工根据差值对料盘内的物料进行调整,若少了则从第二装料工位a的物料箱81中取物料进行补充,若多了则从料盘中取出多余的部分放入第二装料工位a的物料箱81中。

88.上述装料过程中,设置了两个装料工位a,第一装料工位a的人工负责放入大致重量的物料,第二装料工位a的人工负责对物料重量进行精确调整,两个工位的人工各司其职,相比于单人装料,可解决单人装料时间过长的问题,提升整个系统的生产节拍,提升生产效率。

89.具体地,上述入库装置4与缓存仓1的运行步骤如下:

90.步骤6.1),人工将小摞料盘放置到输入机构412,输入机构412将小摞料盘输送至中转座413;

91.步骤6.2),第一偏置气缸415使推送机构414居中,推送机构414将中转座413上的

料盘推至升降座411;

92.步骤6.3),判断升降座411上的数量是否达到预设数量;否则下降设定距离;是则使升降座411上升至移出高度并进入下一步;

93.步骤6.4),第二偏置气缸43使送入机构42居中,送入机构42将升降座411上的料盘组推至缓存仓1的入库位(入库位位于升降座411与前封挡机构11之间,初始时前封挡机构11处于封挡状态);

94.步骤6.5),横移气缸133使上扶体134进入存储空间的上方,使被移送的料盘组的上端置于上扶体134的前后两侧挡板之间;下顶出气缸131使下托体132向上顶出,将需要被移送的料盘组顶起;

95.步骤6.6),前封挡机构11解除封挡;

96.步骤6.7),移栽直线模组135使下托体132与上扶体134同步移动,使料盘组移动至目标存储位。

97.上述缓存仓1与拆盘装置2的运行步骤如下:

98.步骤7.1),横向移动气缸142使推出板141进入存储空间,此时存储空间内最后端的料盘组位于推出板141与后封挡机构12之间;

99.步骤7.2),后封挡机构12解除封挡;

100.步骤7.3),竖向移动气缸143使推出板141向后平移,使料盘组移出存储空间并被拆分机构21托住,此时,料盘组最下端的料盘的边缘位于上伸缩销211与下伸缩销212之间;

101.步骤7.4),循环控制下伸缩销212缩回再伸出、然后上伸缩销211缩回再伸出进行拆盘作业。

102.步骤7.5),输出机构22将拆出的料盘输出至流水线3。

103.本发明的物料配比工艺及配比系统,通过将料盘有序存入缓存仓,并对料盘进行自动拆分投放至生产线,并进行装料、装盖以及装箱,自动化程度较高,人力成本低,管理方便。

104.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1