一种避免货物运输过程中视野受阻风险的小型电动叉车

1.本发明涉及特种设备相关领域,具体涉及一种避免货物运输过程中视野受阻风险的小型电动叉车。

背景技术:

2.叉车是工业搬运车辆,是指对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆,常用于仓储大型物件的运输,通常使用燃油机或者电池驱动,现阶段,为了快速运输厂房内过重的货物以及各类夹具模具的运输,小型电动叉车也成为了厂房内的常有使用设备,但是在运输货物时,小型电动叉车存在装置货物过高导致操作人员视野盲区过大,极易在运输过程中发生碰撞等安全事故,同时在发生意外时,过高的货物容易发生倾倒威胁到操作人员的安全。

技术实现要素:

3.有鉴于此,本发明提供一种避免货物运输过程中视野受阻风险的小型电动叉车,实现了保证操作人员工作时视野开阔全面,操作舒适,同时在发生意外使避免倾倒的货物对操作人员造成危险,有效的保证了使用安全。

4.本发明采用的技术方案如下:

5.本发明包括置于中间位置的叉车工作箱,所述叉车工作箱一侧部上设有用于叉起重物的液压起重机构,所述叉车工作箱另一侧部设有为设备提供动力以及控制设备的总控机构、便于人员舒适工作的坐垫机构以及位于所述坐垫机构下侧的用于连接以及展开总控机构的展开机构;

6.所述叉车工作箱顶部端面上设有开口向上的升降腔,所述升降腔内设有用于对过高货物进行倾倒防护的防护机构;

7.所述叉车工作箱两侧上均固定设有固定杆,所述固定杆内设有用于便于叉车运行时操作人员观察视线死角的观察机构。

8.所述液压起重机构包括液压抬升模块、抬升架和支撑板;液压抬升模块固定在叉车工作箱一侧端面上,液压抬升模块侧面底部固定设有支撑板,支撑板底面上设有多组开口向下的滚轮腔,两个所述滚轮腔内均转动安装有滚轮,液压抬升模块输出移动端和用于放置货物的抬升架固定连接,抬升架位于所述支撑板之上,液压抬升模块工作带动抬升架上下升降移动。

9.所述展开机构包括液压缸和伸缩板,液压缸安装于叉车工作箱内,液压缸的液压杆水平布置伸出叉车工作箱和伸缩板一端连接,伸缩板另一端和总控机构连接。

10.所述总控机构内含有动力组件和控制组件;

11.所述动力组件包括固定块、转动轴和动力装置,固定块和展开机构的液压缸的液压杆固定连接,所述固定块内转动安装有转动轴,所述转动轴下端和动力装置连接,动力装置底部动力连接有行动车轮;

12.所述控制组件包括摆动杆,摆动杆固定在转动轴上端所述摆动杆顶部端面上固定设有手持握把。

13.所述坐垫机构包括开设在叉车工作箱侧面上的坐垫腔,用于叉车反向行进时乘坐的坐垫板通过第一带轮轴转动安装在坐垫腔内,所述坐垫板上固定设置坐垫,所述坐垫板侧面上设有把手腔,所述把手腔内设有用于将坐垫板下翻的把手。

14.所述观察机构包括第一带轮、第二带轮轴、第二带轮、第三带轮轴和第三带轮;坐垫腔两侧的叉车工作箱侧面内开设有第一带轮腔,第一带轮轴从坐垫腔伸入两侧的第一带轮腔的底部内并同轴连接第一带轮,坐垫腔上方的叉车工作箱内还设有平行于第一带轮轴的第二带轮轴,第二带轮轴两端穿设过第一带轮腔的顶部且和第一带轮腔顶部内的第二带轮同轴连接,第一带轮腔内的第二带轮和第一带轮通过带传动连接;叉车工作箱两侧均设置有固定杆,两侧的固定杆内均开设有第二带轮腔,第二带轮轴两端穿设出第一带轮腔后伸入到两侧固定杆的第二带轮腔的底部中,且和第二带轮腔底部内的第四带轮同轴连接,两侧固定杆的第二带轮腔顶部内均装有各自的第三带轮轴和第三带轮,第三带轮轴和第三带轮同轴相互套装,第二带轮腔内的第四带轮和第三带轮通过带传动连接,每侧固定杆的第二带轮腔顶部内的第三带轮轴均穿出第二带轮腔后和转动杆的一端同轴连接,转动杆的另一端固定有反光镜,反光镜朝向液压起重机构一侧方向布置。

15.所述防护机构包括电动导轨、升降板、固定板、缓冲板和缓冲弹簧,电动导轨竖直固定在升降腔一侧内壁上,电动导轨输出部动力连接升降板,升降板顶端上固定设有固定板,固定板在靠近液压起重机构的侧面上通过铰链转动设有缓冲板,缓冲板与固定板之间连接有缓冲弹簧。

16.本发明的有益效果是:

17.本发明通过展开的支撑板保证了电动叉车抬升货物时的稳定,并在电动叉车在装载过高货物导致操作人员视线受阻时,通过展开机构使得操作人员能反向操作叉车,变更叉车前进方向,使得操作人员能对行驶方向一侧的无过大的视线死角,保证了叉车的运行安全,同时通过坐垫机构保证了叉车的人机互动,保证了操作是舒适性,利用自动反转的观察机构使得操作人员能有效的贯穿行驶方向后侧的视线死角,避免安全事故的发生,保障了运行的安全,同时通过展开防护机构减少了特殊情况下过高货物倾倒时对操作人员的危害。

附图说明

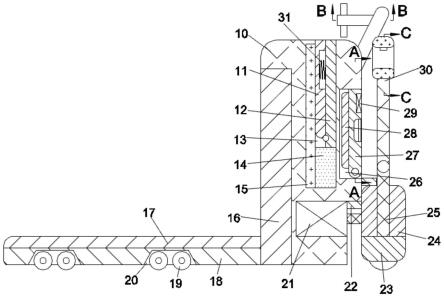

18.图1为本发明实施例的结构示意图;

19.图2为图1中a-a处结构示意图;

20.图3为图1中b-b处结构示意图;

21.图4为图1中c-c处结构示意图;

22.图5为实施例装载过高货物工作时的状态示意图。

23.图中:叉车工作箱10、缓冲板11、固定板12、升降腔13、升降板14、电动导轨15、液压抬升模块16、抬升架17、支撑板18、滚轮19、滚轮腔20、液压缸21、伸缩板22、动力装置23、固定块24、转动轴25、坐垫腔26、坐垫板27、坐垫28、控制面板29、摆动杆30、缓冲弹簧31、第二带轮腔32、固定杆33、第四带轮34、第二带轮35、第二带轮轴36、第一带轮腔37、第一带轮38、

第一带轮轴39、第三带轮轴40、第三带轮41、转动杆42、反光镜43、手持握把44。

具体实施方式

24.下面结合图1-5对本发明进行详细说明,其中,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

25.如图1所示,包括置于中间位置的叉车工作箱10,叉车工作箱10一侧部上设有用于叉起重物的液压起重机构,叉车工作箱10另一侧部设有为设备提供动力以及控制设备的总控机构、便于人员舒适工作的坐垫机构以及位于坐垫机构下侧的用于连接以及展开总控机构的展开机构;

26.叉车工作箱10顶部端面上设有开口向上的升降腔13,升降腔13内设有用于对过高货物进行倾倒防护的防护机构;

27.叉车工作箱10两侧上均固定设有固定杆33,固定杆33内设有用于便于叉车运行时操作人员观察视线死角的观察机构。

28.本发明通过展开的支撑板保证了电动叉车抬升货物时的稳定,并在电动叉车在装载过高货物导致操作人员视线受阻时,通过展开机构使得操作人员能反向操作叉车,变更叉车前进方向,使得操作人员能对行驶方向一侧的无过大的视线死角,保证了叉车的运行安全,同时通过坐垫机构保证了叉车的人机互动,保证了操作是舒适性,利用自动反转的观察机构使得操作人员能有效的贯穿行驶方向后侧的视线死角,避免安全事故的发生,保障了运行的安全,同时通过展开防护机构减少了特殊情况下过高货物倾倒时对操作人员的危害。

29.本实施例中,如图1和图5所示,液压起重机构包括液压抬升模块16、抬升架17和支撑板18;液压抬升模块16固定在叉车工作箱10一侧端面上,液压抬升模块16侧面底部固定设有支撑板18,支撑板18底面上设有多组开口向下的滚轮腔20,两个滚轮腔20内均转动安装有用于支撑电动叉车滚动的滚轮19,液压抬升模块16输出移动端和用于放置货物的抬升架17固定连接,抬升架17位于支撑板18之上,液压抬升模块16工作带动抬升架17上下升降移动。

30.液压抬升模块16通过电线与叉车内置电源电连接;通过展开的支撑板保证了电动叉车抬升货物时的稳定。

31.本实施例中,如图1和图5所示,展开机构包括液压缸21和伸缩板22,液压缸21安装于叉车工作箱10内,液压缸21通过电线与叉车内置电源电连接,液压缸21的液压杆水平布置伸出叉车工作箱10和伸缩板22一端连接,伸缩板22水平布置,伸缩板22另一端和总控机构的动力组件的固定块24连接。

32.在电动叉车在装载过高货物的运输过程中导致操作人员视线受阻时,通过展开机构使得操作人员能反向操作叉车,变更叉车常规前进方向,反向移动,使得操作人员能对行驶方向一侧的无过大的视线死角,保证了叉车的运行安全。

33.本实施例中,如图1和图5所示,总控机构内含有动力组件和控制组件;

34.本实施例中,如图4所示,动力组件包括固定块24、转动轴25和动力装置23,固定块24和展开机构的液压缸21的液压杆固定连接,固定块24内转动安装有转动轴25,转动轴25上下贯穿于固定块24布置,转动轴25下端和动力装置23连接,动力装置23位于固定块24底

面,动力装置23底部动力连接有行动车轮,动力装置23通过电线与叉车内置电源电连接;

35.本实施例中,控制组件包括摆动杆30,摆动杆30固定在转动轴25上端摆动杆30和转动轴25同步转动,摆动杆30顶部端面上固定设有手持握把44。

36.通过手持握把44转动,经摆动杆30带动转动转动轴25转动,进而再带动动力装置23及其底部的行动车轮旋转和前进,经控制电动叉车反向前进移动。

37.手持握把44内设有四个电控按钮,四个电控按钮经摆动杆30和转动轴25内部的电线和动力装置23电连接,电控按钮通过信号控制动力装置23的工作,进而行进方向以及液压抬升模块16带动抬升架17的升降。

38.本实施例中,如图1和图2所示,坐垫机构包括开设在叉车工作箱10侧面上的坐垫腔26,用于叉车反向行进时乘坐的坐垫板27通过第一带轮轴39转动安装在坐垫腔26内,坐垫板27上固定设置坐垫28,坐垫板27侧面上设有开口向右的把手腔,把手腔内设有用于将坐垫板27下翻的把手。

39.坐垫板27通过第一带轮轴39翻转后使得驾驶员能够反向乘坐在坐垫板27上,控制叉车反向行进。

40.坐垫板27底面上固定设有通过信号控制液压缸21的控制面板29。

41.当抬升架17上装载有过高货物时,坐垫板27初始竖直布置,控制面板29朝外布置,通过操作控制面板29使液压缸21工作,从而伸出伸缩板22推动固定块24位移展开,固定块24位移最大位置时,手持把手将坐垫板27向下翻转,如图5所示。通过坐垫机构保证了叉车的人机互动,保证了操作是舒适性。

42.本实施例中,如图2和图3所示,观察机构包括第一带轮38、第二带轮轴36、第二带轮35、第三带轮轴40和第三带轮41;

43.坐垫腔26两侧的叉车工作箱10侧面内开设有第一带轮腔37,第一带轮轴39从坐垫腔26伸入两侧的第一带轮腔37的底部内并同轴连接第一带轮38,坐垫腔26上方的叉车工作箱10内还设有平行于第一带轮轴39的第二带轮轴36,第二带轮轴36两端穿设过第一带轮腔37的顶部且和第一带轮腔37顶部内的第二带轮35同轴连接,同一第一带轮腔37内的第二带轮35和第一带轮38通过带传动连接;

44.叉车工作箱10两侧均设置有固定杆33,两侧的固定杆33内均开设有第二带轮腔32,第二带轮轴36两端穿设出第一带轮腔37后伸入到两侧固定杆33的第二带轮腔32的底部中,且和第二带轮腔32底部内的第四带轮34同轴连接,两侧固定杆33的第二带轮腔32顶部内均装有各自的第三带轮轴40和第三带轮41,第三带轮轴40和第三带轮41同轴相互套装,同一第二带轮腔32内的第四带轮34和第三带轮41通过带传动连接,每侧固定杆33的第二带轮腔32顶部内的第三带轮轴40均穿出第二带轮腔32后和转动杆42的一端同轴连接,转动杆42的另一端固定有反光镜43,反光镜43朝向液压起重机构一侧方向布置。

45.初始状态下,如图1所示,反光镜43用于反射远离液压起重机构一侧的光线,坐垫板27向下翻转展开后,带动第一带轮轴39转动,从而带动第一带轮38转动,第一带轮38转动带动第二带轮35转动,从而带动与第二带轮35同轴的第四带轮34转动,第四带轮34转动带动第三带轮41转动,从而对带动转动杆42向右翻转,从而使得反光镜43反射靠近液压起重机构一侧的光线,使得;利用自动反转的观察机构使得操作人员能有效的贯穿行驶方向后侧的视线死角,避免安全事故的发生,保障了运行的安全。

46.本发明通过设计了上述结构,巧妙地实现了观察机构和坐垫机构的联动,使得展开坐垫机构的坐垫板27的同时也展开了反光镜43。

47.本实施例中,如图1和图5所示,防护机构包括电动导轨15、升降板14、固定板12、缓冲板11和缓冲弹簧31,电动导轨15竖直固定在升降腔13一侧内壁上,电动导轨15输出部动力连接升降板14,升降板14顶端上固定设有固定板12,固定板12在靠近液压起重机构的侧面上通过铰链转动设有缓冲板11,缓冲板11与固定板12之间连接有缓冲弹簧31。

48.初始状态下升降板14、固定板12以及缓冲板11均处于下极限位置,缓冲板11与固定板12相抵接,缓冲弹簧31处于压缩状态,液压缸21工作推动液压缸21向右位移时电动导轨15工作带动升降板14向上位移,从而带动固定板12以及缓冲板11向上位移至上极限位置,缓冲板11与固定板12位于上极限位置时,缓冲板11在缓冲弹簧31的作用下向左翻转,如图5,形成缓冲防护;通过展开防护机构减少了特殊情况下过高货物倾倒时对操作人员的危害。

49.本发明在未运输高货物的正常折叠情况下,结构如图1所示。

50.本发明在运输高货物的展开反向行进控制情况下,结构如图5所示。

51.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1