一种试验用的自喷漆包装罐及其试验方法与流程

1.本发明涉及包装罐技术领域,特别是涉及一种试验用的自喷漆包装罐及其试验方法。

背景技术:

2.自喷漆又称手喷漆或者气雾漆,主要由气雾罐、油漆、玻璃珠、阀门和抛射剂组成,由于其施工快捷方便,被广泛应用,主要应用于涂装修补、工业机械、广告标识、涂鸦、建筑钢构等领域。市场现有的自喷漆多数为溶剂型自喷漆,其挥发性有机化合物含量高,对人体、环境影响极大,随着国内生态环境保护意识日渐普及,国内诸多涂料企业近几年在大力研发环保水性自喷漆。

3.自喷漆研发过程中会涉及几个重要参数,包括油漆粘度、灌装量,抛射剂种类、灌装料气比(油漆物料与抛射剂的比例),喷嘴型号选择,不同参数会影响自喷漆喷涂过程的雾化状态、成膜性、外观、抗流坠、流平、储存等效果,这些参数又相互影响,因此寻找合适的参数,需要大量的试验数据支撑,尤其体现在水性自喷漆研发过程中,因为水性自喷漆采用的是水性涂料作为物料,众所周知,水性涂料在研发过程中会加入较多的各种表面活性剂用以去除水所带来的诸多负面作用,这些表面活性剂以及漆液中的水分对自喷漆灌装过程以及灌装后也会产生诸多影响,因此研发水性自喷漆过程要调整出一个较为符合要求的参数显得更为困难,所需要的试验周期以及试验数据较溶剂型自喷漆更长、更多。

4.自喷漆验证数据来源目前都是通过调整油漆配方、油漆粘度、灌装量,抛射剂种类、灌装料气比(油漆物料与抛射剂的比例)、喷嘴型号等参数,进行灌装后逐个测试统计,验证分析。在此过程中会消耗大量的气雾罐、油漆、玻璃珠、阀门和抛射剂且在研发过程中无法对灌装过程以及储存过程中内部物料混合状态变化进行时时观察记录,只能以最终喷出效果进行对比,试验观察记录完后实验用的自喷罐又会成为危险废物,需要进行专门处置,这些会大幅增加产品研发成本以及大幅延长研发时间。

技术实现要素:

5.本发明的目的是提供一种试验用的自喷漆包装罐及其试验方法,以解决上述现有技术存在的问题,通过罐体结构、顶盖和喷嘴组件的可拆卸连接,试验完成进行清洗,以实现反复利用,可大幅节约在试验过程中消耗的罐体结构、喷嘴组件、弹性塑胶球等材料损耗,进而大幅缩减研发成本。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种试验用的自喷漆包装罐,包括罐体结构顶端开口的罐体结构、扣合在所述罐体结构顶端的顶盖、安装在所述顶盖上的喷嘴组件,所述顶盖与所述罐体结构顶端的接触面之间设有第一密封垫圈,所述第一密封垫圈环绕在所述罐体结构顶端的开口周围,且所述顶盖配套有将其抵接在所述罐体结构顶端上的且可拆卸的拉紧机构,所述顶盖上开设有安装孔,所述喷嘴组件包括抵接在所述顶盖外壁上的喷嘴部、固定在所述喷嘴部上的螺纹套筒,所述螺纹套筒穿过所述安装孔

并伸入所述罐体结构内部,所述螺纹套筒的外周套设有第二密封垫圈,且所述螺纹套筒上螺纹连接有将所述第二密封圈抵接在所述顶盖内壁上的螺帽,所述罐体结构内设有穿过所述螺纹套筒的输漆管,所述输漆管与所述喷嘴组件相连通。

7.优选的,所述喷嘴部包括与输漆管相连通的按压阀门,所述按压阀门抵接在所述罐体结构顶端上开口处,且所述螺纹套筒连接在所述按压阀门上,所述按压阀门的出口处可拆卸连接有喷嘴。

8.优选的,所述按压阀门的外周边缘环绕在所述罐体结构顶端的开口周围,且所述按压阀门与所述顶盖的外壁密实贴合。

9.优选的,所述罐体结构的底端处扣合有底盖,所述拉紧机构连接在所述底盖和所述顶盖之间。

10.优选的,所述顶盖和所述底盖均呈套接在所述罐体结构顶端和所述底端的筒状结构,且所述顶盖和所述底盖均沿周向设有环形边沿,所述拉紧机构均为拉紧螺栓,所述拉紧螺栓沿周向等间隔可拆卸连接在两所述环形边沿之间。

11.优选的,所述罐体结构为顶端开口的透明玻璃筒。

12.优选的,所述透明玻璃筒上设有容量刻度线。

13.优选的,所述透明玻璃筒的内壁上贴附有聚四氟乙烯透明膜。

14.优选的,所述顶盖上设有安全阀,所述安全阀穿过所述罐体结构顶端的开口并与所述透明玻璃筒内部相连通。

15.还提供一种试验用的自喷漆包装罐的试验方法,包括如下步骤:

16.连接喷嘴组件:将喷嘴组件的螺纹套筒穿过顶盖的安装孔中,并套设上第二密封垫圈后,通过螺帽将第二密封圈抵接在所述顶盖上;

17.安装聚四氟乙烯透明内衬:将聚四氟乙烯透明内衬套入透明玻璃筒中,并将聚四氟乙烯透明内衬紧密贴合透明玻璃筒的内壁上;

18.设置弹性塑胶球:将弹性塑胶球放入透明玻璃筒中;

19.称量漆料:将需要测试的漆料通过喷嘴组件送入透明玻璃筒中,并通过容量刻度线称量;

20.连接底盖:将透明玻璃筒的底端放入底盖中;

21.连接顶盖:将第一密封垫圈放置在透明玻璃筒的顶端开口处,并将顶盖扣合在所述罐体结构顶端处,通过拉紧螺栓拉紧所述顶盖和所述底盖的环形边沿,并确认其密封性;

22.灌入抛射剂:通过喷嘴组件灌入待试验的抛射剂;

23.试验后续阶段:试验完成后,通过安全阀进行泄压,依次将各组件进行拆卸,并进行清洗,以备下一次试验。

24.本发明相对于现有技术取得了以下技术效果:

25.第一,顶盖与罐体结构顶端的接触面之间设有第一密封垫圈,第一密封垫圈环绕在罐体结构顶端的开口周围,且顶盖配套有将其抵接在罐体结构顶端上的拉紧机构,顶盖上开设有安装孔,喷嘴组件包括抵接在顶盖外壁上的喷嘴部、固定在喷嘴部上的螺纹套筒,螺纹套筒穿过安装孔并伸入罐体结构内部,螺纹套筒的外周套设有第二密封垫圈,且螺纹套筒上螺纹连接有将第二密封圈抵接在顶盖内壁上的螺帽,罐体结构内设有穿过螺纹套筒的输漆管,输漆管与喷嘴组件相连通,喷嘴组件、顶盖和罐体结构之间均为可拆卸式结构,

在试验完成后,可泄压拆卸,内部油漆可回收以便检测和再利用,清洗重新组装后,再灌装油漆及抛射剂,进而实现反复利用,可大幅节约在研发试验测试过程中反复消耗的罐体、喷嘴组件玻璃珠、油漆等材料损耗,进而大幅缩减研发成本。

26.第二,罐体结构为顶端开口的透明玻璃筒,在自喷漆研发过程和储存过程中可时刻对内部进行监控,对抛射剂、漆料混合状态以及使用过程漆料变化等情况进行监测,从而方便试验研发过程控制,缩短研发周期。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

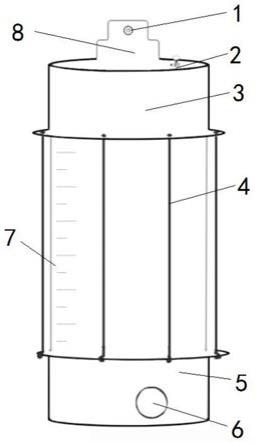

28.图1为本发明整体外形结构示意图;

29.图2为本发明整体内部结构示意图;

30.其中,1-喷嘴、2-安全阀、3-顶盖、4-拉紧螺栓、5-底盖、6-弹性塑胶球、7-罐体结构、8-按压阀门、9-聚四氟乙烯透明膜、10-输漆管、11-螺纹套筒、12-第二密封圈。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本发明的目的是提供一种试验用的自喷漆包装罐及其试验方法,以解决上述现有技术存在的问题,通过罐体结构、顶盖和喷嘴组件的可拆卸连接,试验完成进行清洗,以实现反复利用,可大幅节约在试验过程中消耗的罐体结构、喷嘴组件、弹性塑胶球等材料损耗,进而大幅缩减研发成本。

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.请参考图1至图2,本实施例提供一种试验用的自喷漆包装罐,包括顶端开口的罐体结构7、扣合在罐体结构顶端的顶盖3、安装在顶盖3上的喷嘴组件,顶盖3与罐体结构顶端的接触面之间设有第一密封垫圈,第一密封垫圈环绕在罐体结构顶端的开口周围,且顶盖3配套有将其抵接在罐体结构顶端上的拉紧机构,顶盖3上开设有安装孔,喷嘴组件包括抵接在顶盖3外壁上的喷嘴部、固定在喷嘴部上的螺纹套筒11,螺纹套筒11穿过安装孔并伸入罐体结构7内部,螺纹套筒11的外周套设有第二密封垫圈,且螺纹套筒11上螺纹连接有将第二密封圈12抵接在顶盖3内壁上的螺帽,罐体结构7内设有穿过螺纹套筒11的输漆管10,输漆管10与喷嘴组件相连通,喷嘴组件、顶盖3和罐体结构7之间均为可拆卸式结构,那么试验完成进行清洗,以实现反复利用,可大幅节约在试验过程中消耗的罐体结构7、喷嘴组件、弹性塑胶球6等材料损耗,进而大幅缩减研发成本。优选的,顶盖3由不锈钢加工而成,最大承受压力1.2mpa。

35.其中,在罐体结构7内部设有弹性塑胶球6,摇晃罐体结构7时,弹性塑胶球6晃动,进而加速搅拌罐体结构7里面的漆料和抛射剂,抛射剂为加压液化的气体,以使得罐体结构7内充压,将漆料喷射出来。

36.进一步的,喷嘴部包括与输漆管10相连通的按压阀门8,按压阀门8抵接在罐体结构顶端上开口处,且螺纹套筒11连接在按压阀门8上,按压阀门8的出口处可拆卸连接有喷嘴1。

37.作为本发明优选的实施方式,按压阀门8的外周边缘环绕在罐体结构顶端的开口周围,且按压阀门8与顶盖3的外壁密实贴合,以进一步保证按压阀门8与罐体结构顶端之间的密封性。

38.进一步的,罐体结构7的底端处扣合有底盖5,拉紧机构连接在底盖5和顶盖3之间,顶盖3和底盖5可盖住罐体结构7约1/4高度,以提高罐体结构7的强度,且底盖5也采用不锈钢材料制作而成。优选的,底盖5与罐体结构7接触,接触位置有较厚的塑胶弹性软垫,防止拉紧机构紧固过程,过度旋紧导致底盖5破坏罐体结构7。

39.其中,顶盖3和底盖5均呈套接在罐体结构顶端和底端的筒状结构,且顶盖3和底盖5均沿周向设有环形边沿,拉紧机构均为拉紧螺栓4,拉紧螺栓4沿周向等间隔可拆卸连接在两环形边沿之间,拉紧螺栓4用于紧固顶盖3和底盖5,以能承受罐体结构7内部的压力。

40.作为优选的,罐体结构7为顶端开口的透明玻璃筒,在自喷漆研发过程和储存过程中可时刻对内部进行监控,对抛射剂、漆料混合状态以及使用过程漆料变化等情况进行监测,从而方便试验研发过程控制,缩短研发周期。

41.进一步的,透明玻璃筒上设有容量刻度线,方便灌装和使用过程随时查看体积刻度变化。

42.作为本发明优选的实施方式,透明玻璃筒的内壁上贴附有聚四氟乙烯透明膜9,聚四氟乙烯透明膜9具有超低表面张力,漆料以及抛射剂无法粘黏在上面,用于防止灌装的漆料在晃动过程中铺满整个透明玻璃筒内表面,无法从外部透过透明玻璃筒观察到内部情况。

43.作为本发明优选的实施方式,顶盖3上设有安全阀2,安全阀2穿过罐体结构顶端的开口并与透明玻璃筒内部相连通,安全阀2用于防止过充装抛射剂导致气压过高引起罐体结构7爆裂,而且用于测试完成后排除里面的抛射剂,对罐体结构7泄压,方便后续的拆卸和清洗。

44.进一步的,还提供一种试验用的自喷漆包装罐的试验方法,包括如下步骤:

45.连接喷嘴组件:将喷嘴组件的螺纹套筒11穿过顶盖3的安装孔中,并套设上第二密封垫圈后,通过螺帽将第二密封圈12抵接在顶盖3上;

46.安装聚四氟乙烯透明内衬:将聚四氟乙烯透明内衬套入透明玻璃筒中,并将聚四氟乙烯透明内衬紧密贴合透明玻璃筒的内壁上;

47.设置弹性塑胶球6:将弹性塑胶球6放入透明玻璃筒中;

48.称量漆料:将需要测试的漆料通过喷嘴组件送入透明玻璃筒中,并通过容量刻度线称量;

49.连接底盖5:将透明玻璃筒的底端放入底盖5中;

50.连接顶盖3:将第一密封垫圈放置在透明玻璃筒的顶端开口处,并将顶盖3扣合在

罐体结构顶端处,通过拉紧螺栓4拉紧顶盖3和底盖5的环形边沿,并确认其密封性;

51.灌入抛射剂:通过喷嘴组件灌入待试验的抛射剂;

52.试验后续阶段:试验完成后,通过安全阀2进行泄压,依次将各组件进行拆卸,并进行清洗,以备下一次试验。

53.根据实际需求而进行的适应性改变均在本发明的保护范围内。

54.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

55.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1