一种梯形架转运装置及方法与流程

1.本发明涉及梯形架的制造转运技术,更具体地说,涉及一种梯形架转运装置及方法。

背景技术:

2.梯形架是岸边集装箱起重机(以下简称岸桥)的重要受力结构。承载着俯仰缠绕滑轮组件和大梁锚定装置等。其功能主要有两个:1)固定扳起状态的前大梁,保证船舶靠、离码头时,岸桥与船舶无碰撞;2)与拉杆系统、门框系统采用刚性焊接,使岸桥金属结构的稳定性更加可靠。

3.待梯形架涂装作业完工后,梯形架需要转运到部装位置,利用大型起重设备(门机或浮吊)翻身180

°

,以便完成梯子平台、滑轮等附属件安装工作。梯形架结构通常小于60t,翻身后部装作业无需使用大型起重设备,仅需小型汽车吊即可。由于现有转运工装无法移动翻身后的梯形架,导致翻身后附属件安装工作仍需占用起重设备宝贵的吊载区域来完成,无法移位的梯形架易造成码头总装场地资源分配的不合理也不利于大型起重设备吊装能力的发挥。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本发明的目的是提供一种梯形架转运装置及方法,根据梯形架结构特点设计一种梯形架转运装置及方法,能够有效解决现有技术中的缺陷。

5.为实现上述目的,本发明采用如下技术方案:

6.一方面,一种梯形架转运装置,包括撑管支座、龙门架、活动支座挡板、活动撑管支座、活动撑管限位块、活动箱梁支座、箱梁固定支座、折臂固定销、固定销挡板和固定销支座;

7.所述撑管支座设于所述龙门架的上表面一端位置,所述箱梁固定支座设于所述龙门架的上表面另一端位置;

8.所述活动撑管支座、所述活动箱梁支座通过所述折臂固定销设于所述龙门架的上表面,且所述活动撑管支座靠近所述撑管支座一侧,所述活动箱梁支座靠近所述箱梁固定支座一侧;

9.所述活动支座挡板设于所述龙门架的长度向侧边上;

10.所述活动撑管限位块设于所述龙门架的上表面,用以限定所述活动撑管支座、所述活动箱梁支座;

11.所述固定销支座设于所述龙门架上,用以支撑所述折臂固定销;

12.所述固定销挡板设于所述龙门架的侧边,用以存放备用的所述折臂固定销。

13.较佳的,所述撑管支座包括第一腹板和第一上翼板;

14.所述第一腹板具有两块,对称设置垂直向安装于所述龙门架的上表面一端位置;

15.所述第一上翼板水平向设于所述第一腹板的顶部,且所述第一上翼板折弯设置,开口位置向上。

16.较佳的,所述龙门架包括主梁和支腿;

17.所述主梁为箱型梁,水平向设置;

18.所述支腿为箱型梁,具体两根,对称设于所述主梁的下表面端部位置。

19.较佳的,所述活动撑管支座包括第二腹板、第二上翼板和第一固定销定位板;

20.所述第二腹板具有两块,对称设置垂直向安装于所述龙门架的上表面;

21.所述第二上翼板水平向设于所述第二腹板的顶部,且所述第二上翼板折弯设置,开口位置向上;

22.所述第一固定销定位板垂直向连于两块所述第二腹板之间,所述第一固定销定位板的下端向外翻边设置,翻边上设有用以插入所述折臂固定销的通孔。

23.较佳的,所述活动箱梁支座包括第三腹板、第三上翼板和第二固定销定位板;

24.所述第三腹板具有两块,对称设置垂直向安装于所述龙门架的上表面,任一块所述第三腹板的外侧面上设有第一腹板加强角钢;

25.所述第三上翼板具有两块,呈v字型对称设置于所述第三腹板的顶部;

26.所述第二固定销定位板垂直向连于两块所述第三腹板之间,所述第二固定销定位板的下端向外翻边设置,翻边上设有用以插入所述折臂固定销的通孔。

27.较佳的,所述箱梁固定支座包括第四腹板和第四上翼板;

28.所述第四腹板具有两块,对称设置垂直向安装于所述龙门架的上表面,任一块所述第四腹板的外侧面上设有第二腹板加强角钢;

29.所述第四上翼板具有两块,呈v字型对称设置于所述第四腹板的顶部。

30.较佳的,所述折臂固定销包括上销体和下销体;

31.所述上销体的下端通过销轴与下销体的上端相连。

32.较佳的,所述固定销支座包括底板以及设于所述底板上的固定套管。

33.另一方面,一种梯形架转运方法,采用所述的梯形架转运装置执行以下步骤:

34.s1、确定待转运的梯形架、及所述梯形架转运装置的高度;

35.s2、利用叉车调整所述活动撑管支座在所述龙门架上的位置、及所述龙门架的高度;

36.s3、利用起重机将所述梯形架翻身,叉车配合在所述梯形架上的撑管的下口位置安装垫块;

37.s4、叉车配合起重机在所述梯形架上的头部平台位置安装垫块,待所述梯形架平稳着地后,起重机松开钢丝绳;

38.s5、叉车再转运所述梯形架转运装置,使所述箱梁固定支座上的槽口或所述箱梁活动支座上的槽口位置对准所述梯形架上的节点板,所述撑管支座、所述活动撑管支座对准所述梯形架上的撑管;

39.s6、利用液压平板车担起所述梯形架转运装置,缓慢顶升所述龙门架致使所述梯形架离地;

40.s7、再利用液压平板车将所述梯形架转运至部装工位进行部装作业;

41.s8、液压平板车缓慢下降,叉车配合安装垫块;

42.s9、所述梯形架转运装置随液压平板车下降至所述梯形架脱离,并随液压平板车撤离部装工位。

43.本发明所提供的一种梯形架转运装置及方法,用于梯形架拼装完成后的转运作业,使用方便,操作简单,移动方便,根据梯形架的结构特点,可有效解决现有技术中梯形架翻身后附属件安装工作仍需占用起重设备宝贵的吊载区域、梯形架易造成码头总装场地资源分配的不合理也不利于大型起重设备吊装能力的发挥的问题。

附图说明

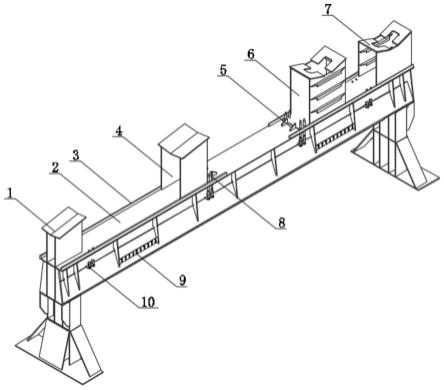

44.图1是本发明梯形架转运装置的结构示意图;

45.图2是图1中撑管支座的结构示意图;

46.图3是图1中龙门架的结构示意图;

47.图4是图1中活动支座挡板的安装示意图;

48.图5是图1中活动撑管支座的结构示意图;

49.图6是图1中活动撑管限位块的安装示意图;

50.图7是图1中活动箱梁支座的结构示意图;

51.图8是图1中箱梁固定支座的结构示意图;

52.图9是图1中折臂固定销的结构示意图;

53.图10是图1中固定销挡板的安装示意图;

54.图11是图1中固定销支座的结构示意图;

55.图12是本发明梯形架转运方法中步骤s1的示意图;

56.图13是本发明梯形架转运方法中步骤s2的示意图;

57.图14是本发明梯形架转运方法中步骤s3的示意图;

58.图15是本发明梯形架转运方法中步骤s4的示意图;

59.图16是本发明梯形架转运方法中步骤s5的示意图;

60.图17是图16中i位置的放大示意图;

61.图18是本发明梯形架转运方法中步骤s6的示意图;

62.图19是本发明梯形架转运方法中步骤s7的示意图;

63.图20是本发明梯形架转运方法中步骤s8的示意图;

64.图21是本发明梯形架转运方法中步骤s9的示意图。

具体实施方式

65.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

66.结合图1所示,本发明所提供的一种梯形架转运装置,包括撑管支座1、龙门架2、活动支座挡板3、活动撑管支座4、活动撑管限位块5、活动箱梁支座6、箱梁固定支座7、折臂固定销8、固定销挡板9和固定销支座10。

67.撑管支座1设于龙门架2的上表面一端位置,箱梁固定支座7设于龙门架2的上表面另一端位置。

68.活动撑管支座4、活动箱梁支座6通过折臂固定销8设于龙门架2的上表面并沿龙门

架2的长度向可移动(通过折臂固定销8固定),且活动撑管支座4靠近撑管支座1一侧,活动箱梁支座6靠近箱梁固定支座7一侧。活动撑管支座4、活动箱梁支座6根据撑管400的长度在龙门架2上调整位置。

69.活动支座挡板3设于龙门架2的长度向两侧边上。

70.活动撑管限位块5设于龙门架2的上表面,用以限定活动撑管支座4、活动箱梁支座6的移动距离。

71.固定销支座10设于龙门架2上,用以支撑折臂固定销8。

72.固定销挡板9设于龙门架2的侧边,用以存放备用的折臂固定销8。

73.结合图2所示,撑管支座1用于支撑梯形架100上的撑管400,包括第一腹板11和第一上翼板12。

74.第一腹板11具有两块,对称设置垂直向焊接在龙门架2的上表面一端位置。

75.第一上翼板12水平向焊接在两块第一腹板11的顶部,且第一上翼板12折弯设置,开口位置向上用于支撑梯形架100上的撑管400。

76.结合图3所示,龙门架2,用于支撑梯形架100的重量,并为液压平板车500提供顶升承台,包括主梁21和支腿22。

77.主梁21为箱型梁,水平向设置。

78.支腿22为箱型梁,具体两根,对称设于主梁21的下表面端部位置,具有调节高度功能。

79.结合图4所示,活动支座挡板3用于约束活动撑管支座4、活动箱梁支座6的位移方向,防止活动撑管支座4、活动箱梁支座6滑脱。活动支座挡板3由扁钢制成,焊接于龙门架2的上翼板两侧边。

80.结合图5所示,活动撑管支座4用于调整梯形架100上的撑管400的离地高度,适用于长撑管的梯形架,包括第二腹板41、第二上翼板42和第一固定销定位板43。

81.第二腹板41具有两块,对称设置垂直向安装于龙门架2的上表面。

82.第二上翼板42水平向焊接在两块第二腹板41的顶部,且第二上翼板42折弯设置,开口位置向上用于支撑梯形架100上的撑管400。

83.第一固定销定位板42垂直向焊接在两块第二腹板41之间,第一固定销定位板43的下端向外翻边设置,翻边上设有用以插入折臂固定销8的通孔44。

84.结合图6所示,活动撑管限位块5由钢板数控下料制成,焊接在龙门架2的上表面。

85.结合图7所示,活动箱梁支座6用于调整梯形架100的头部平台离地高度,包括第三腹板61、第三上翼板62和第二固定销定位板63。

86.第三腹板61具有两块,对称设置垂直向安装于龙门架2的上表面,任一块第三腹板61的外侧面上设有多块第一腹板加强角钢64。

87.第三上翼板61具有两块,呈v字型对称焊接在第三腹板61的顶部。两块第三上翼板61的向对侧边上均开有槽口。

88.第二固定销定位板63垂直向焊接在两块第三腹板之间,第二固定销定位板63的下端向外翻边设置,翻边上设有用以插入折臂固定销8的通孔65。

89.结合图8所示,箱梁固定支座7用于支撑梯形架100的头部箱梁,包括第四腹板71和第四上翼板72。

90.第四腹板71具有两块,对称设置垂直向焊接在龙门架2的上表面,任一块第四腹板71的外侧面上设有多块第二腹板加强角钢73。

91.第四上翼板72具有两块,呈v字型对称焊接在第四腹板71的顶部。两块第四上翼板72的向对侧边上均开有槽口。

92.结合图9所示,折臂固定销8包括上销体81和下销体82,上销体81的下端通过销轴83与下销体82的上端相连,使下销体82可作绕轴翻转运动。

93.结合图10所示,固定销挡板9用以存放备用的折臂固定销8,钢板数控下料后与龙门架2焊接相连。

94.结合图11所示,固定销支座10包括底板101以及设于底板101上的固定套管102。固定套管102上开漏水孔后与底板101共同焊接在龙门架2的主梁腹板上。

95.本发明还提供了一种梯形架转运方法,采用本发明梯形架转运装置执行以下步骤:

96.s1、确定待转运的梯形架100、及梯形架转运装置200的高度,如图12所示;

97.s2、利用叉车300调整活动撑管支座4在龙门架2上的位置、及龙门架2的高度,如图13所示;

98.s3、利用起重机(门机、汽车吊等)将梯形架100翻身,叉车300配合在梯形架100上的撑管400的下口位置安装垫块,如图14所示;

99.s4、叉车300配合起重机在梯形架100上的头部平台位置安装垫块,待梯形架100平稳着地后,起重机松开钢丝绳,如图15所示;

100.s5、叉车300再转运梯形架转运装置200,使箱梁固定支座7上的槽口或箱梁活动支座6上的槽口位置对准梯形架100上的节点板,撑管支座1、活动撑管支座4对准梯形架100上的撑管400,如图16、图17所示;

101.s6、利用液压平板车500担起梯形架转运装置200,缓慢顶升龙门架2致使梯形架100离地,如图18所示;

102.s7、再利用液压平板车500将梯形架100转运至部装工位进行部装作业,如图19所示;

103.s8、液压平板车500缓慢下降,叉车300配合安装垫块,如图20所示;

104.s9、梯形架转运装置200随液压平板车500下降至梯形架100脱离,并随液压平板车500撤离部装工位,如图21所示。

105.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1