一种自动整形装置及其使用方法与流程

1.本发明属于码垛整形技术领域,具体涉及一种自动整形装置及其使用方法。

背景技术:

2.一些中小型尺寸的产品在生产包装后,为了便于存放和装箱处理,通常会采用机械手臂或者人工搬运的方式将包装品放置在托盘上进行堆叠码垛,由于机械夹具自身具有一定的体积和厚度,利用机械夹具进行堆叠码垛后包装品之间会留有一定间隙,而采用人工堆叠码垛的方式容易出现人工误差,使包装品在托盘上堆放不整齐,不能够满足仓库出货时产品垛的规格,导致货车无法正常装填,为此提供一种自动整形装置机器使用方法解决上述问题。

技术实现要素:

3.本发明的目的是:旨在提供一种自动整形装置及其使用方法,用于解决背景技术中存在的问题。

4.为实现上述技术目的,本发明采用的技术方案如下:

5.一种自动整形装置,包括支撑座、四个液压柱以及控制终端,四个所述液压柱之间依次固定连接,四个所述液压柱呈正方形分布,四个所述液压柱上端共同可拆卸安装有装配环板,所述装配环板内侧装配有整形机构,所述支撑座固定装配于四个所述液压柱内侧,所述支撑座上端装配有第一辊筒输送机,所述第一辊筒输送机与所述支撑座之间设有旋转机构,所述第一辊筒输送机内侧的辊筒外侧粘接有橡胶片,所述支撑座左右两侧均装配有第二辊筒输送机,两个所述第二辊筒输送机与所述第一辊筒输送机之间均设有自动衔接机构;

6.所述整形机构包括一个整形气缸、两个t形侧板以及一个顶板,所述整形气缸固定装配于所述装配环板前端,两个所述t形侧板均前后滑动设于所述装配环板内侧,所述整形气缸的输出端滑动贯穿所述装配环板与前侧所述t形侧板固定连接,两个所述t形侧板相互远离一端均固定设有两个滑杆,四个所述滑杆分别滑动贯穿所述装配环板的前后两端,两个所述 t形侧板之间均设有传动组件,所述顶板固定装配于所述装配环板上端,所述第一辊筒输送机与所述顶板之间设有监测组件。

7.优选地,所述传动组件包括两个转动轮以及转动带,两个所述转动轮均转动设于所述装配环板内侧,两个所述转动轮分别位于所述装配环板前后两侧,前侧所述t形侧板与两个所述转动带的上侧可拆卸固定连接,后侧所述t形侧板与两个所述转动带的下侧可拆卸固定连接。

8.优选地,所述监测组件包括一个水平红外发射器、一个水平接收器、四个竖直红外发射器以及四个竖直接收器,所述水平红外发射器与所述水平接收器分别固定装配于所述第一辊筒输送机上端前后两侧,四个所述竖直红外发射器固定装配于所述顶板上端,四个所述竖直红外发射器呈矩形分布,所述顶板下端开设有与所述竖直红外发射器相匹配的通

槽,四个所述竖直接收器均固定设于所述第一辊筒输送机内侧下端,四个所述竖直接收器分别与四个所述竖直红外发射器位置相对应。

9.优选地,所述自动衔接机构包括u形辊筒传送带、支撑板、辅助辊筒传送带、传动轮、转盘、按压式充气泵、气管、u形滑杆以及泄压阀,所述u形辊筒传送带转动设于所述第二辊筒输送机靠近所述第一辊筒输送机一端,所述支撑板固定设于所述第二辊筒输送机侧边,所述辅助辊筒传送带与所述u形辊筒传送带扣合,所述传动轮以及所述转盘均转动设于所述第二辊筒输送机侧边,所述传动轮与所述第二辊筒输送机内其一辊筒传动连接,所述传动轮与所述转盘之间传动设有传动带,所述转盘前端边缘转动设有两个一端相互转动连接的连杆,所述按压式充气泵数量为两个,两个所述按压式充气泵均固定装配于所述第二辊筒输送机侧边,两个所述按压式充气泵分别位于所述转盘左右两侧,两个所述连杆分别与两个所述按压式充气泵的按压端转动连接,所述气管固定装配于所述第二辊筒输送机侧边,所述气管下端设有滑动口,所述气管上侧开设有气口,两个所述按压式充气泵的输出端均与所述气管上侧连通,所述气口内侧固定装配有两个交叉设置的环形支架,所述环形支架内侧装填有橡胶气囊,所述橡胶气囊与两个所述按压式气泵的输出端相连通,所述橡胶气囊和所述气管与两个所述按压式充气泵之间均装配有单向阀,所述橡胶气囊上侧设有小型排气孔,两个所述环形支架与所述气口内侧共同固定设有与所述橡胶气囊相匹配的橡胶环,所述u形滑杆一端滑动设于所述滑动口,所述u形滑杆一端设有与所述气管内侧相匹配的活塞,所述活塞与所述气管之间装配有复位弹簧,所述所述u形滑杆另一端转动装配有限位滑块,所述u形辊筒传送带侧边开设有与所述限位滑块滑动匹配的限位滑槽,所述泄压阀装配于所述气管上侧。

10.优选地,所述u形滑杆远离所述活塞一端开设有阶梯滑槽,所述u形滑杆一端滑动装配有与所述阶梯滑槽相匹配的限位杆,所述限位杆上端与所述限位滑块转动连接。

11.优选地,所述按压式充气泵的底座上环形设有四个档杆,所述按压式充气泵的按压端固定设有挡板,所述挡板与所述连杆转动连接。

12.优选地,所述旋转机构包括一个步进电机、四个l形滑块以及l形滑环,所述步进电机固定装配于所述支撑座,所述步进电机与所述第一辊筒输送机下端传动连接,四个所述l形滑块环形均匀固定装配于所述第一辊筒输送机下端,所述l形滑环固定设于所述支撑座上端,四个所述l形滑块均与所述l形滑环滑动匹配。

13.优选地,其一所述第二辊筒输送机固定装配有推动气缸以及抵接板,所述推动气缸与所述抵接板分别装配于其一所述第二辊筒输送机前后两侧。

14.一种自动整形装置的使用方法,包括具体步骤:

15.步骤一:将堆叠有货物的托盘放置在右侧所述第二辊筒输送机上进行运输,前后托盘之间间隔为所述第一辊筒输送机到与所述推动气缸之间的距离,第一次将托盘与货物放置在所述第二辊筒输送机上时,需要人工或者机械手将托盘与货物贴靠在所述抵接板一侧,使托盘以及货物在所述第二辊筒输送机的中心位置;同时在所述第二辊筒输送机运输的时候,所述第二辊筒输送机的辊筒传动带动所述传动轮转动,以此使所述按压式充气泵对所述气管内部充气,以此按压所述活塞使所述u形滑杆向下滑动,同时带动所述u形辊筒传送带向下转动;

16.步骤二:托盘以及货物沿着所述第二辊筒输送机移动到所述第一辊筒输送机上,

然后在所述第一辊筒输送机上持续输送,当托盘运输到所述第一辊筒输送机的中心处时,托盘会对所述水平红外发射器发射的红外线进行阻挡,使所述水平接收器的状态从接收信号变为未接收信号,这时所述控制终端控制所述第二辊筒输送机与所述第一辊筒输送机停止运行,同时启动所述推动气缸对后一位托盘及货物进行居中,然后控制四个所述竖直红外发射器向下发射信号,如果四个所述竖直接收器同时接收到信号,则表示货物无需整形,那么所述控制终端将启动所述第二辊筒输送机与所述第一辊筒输送机将货物送出,如果四个所述竖直接收器至少有一个没接收到信号,所述控制终端便会控制四个所述液压柱下降,先依靠所述整形气缸对货物进行一组对边整形,再通过所述旋转机构控制所述第一辊筒输送机旋转90

°

后,通过所述整形气缸对货物另一组对边进行整形,然后所述旋转机构控制所述第一辊筒输送机反向旋转90

°

复位,最后四个所述液压柱下降到最低处,通过所述顶板对货物进行压顶处理;在所述第二辊筒输送机停止运输的同时,所述气管通过所述气口排气,所述u形辊筒传送带通过所述复位弹簧推动抬起;

17.步骤三:整形完成后,再次开启四个所述竖直红外发射器进行整形判断,如判断需要整形则继续施行步骤二,如四个所述竖直接收器均接收到信号,则启动所述第二辊筒输送机与所述第一辊筒输送机运输货物,同时所述u形辊筒传送带会与所述辅助辊筒传送带自动衔接运输,最后将整形完成的货物通过左侧所述第二辊筒输送机送出。

18.本发明的有益效果:通过四个竖直红外发射器与四个竖直接收器的配对,能够对货物进行判定是否需要整形,减少无需整形货物的整形次数,提高工作效率,并且防止货物整形不达标,导致反复进入整形设备中整形;通过水平红外发射器与水平接收器的触发,依靠推动气缸与抵接板的配合使用,能够使在第二辊筒输送机上的托盘与货物位于第一辊筒输送机的中心位置,便于后续对货物进行整形处理;通过自动衔接机构的设置,能够更好的对第一辊筒输送机于第二辊筒输送机进行衔接,减少两者之间的间隙,防止货物在运输时发生侧翻,并且自动衔接机构通过第二辊筒输送机内侧的辊筒传动,通过第二辊筒输送机的启动停止自动控制u形辊筒传送带放下抬起,便于旋转机构控制第一辊筒输送机旋转,并且在减少独立动力源的同时实现了自动控制,降低了码垛整形成本,保证了货物输送的安全性。

附图说明

19.本发明可以通过附图给出的非限定性实施例进一步说明。

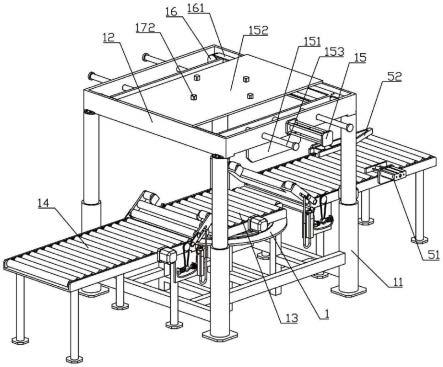

20.图1为本发明一种自动整形装置实施例一的结构示意图1;

21.图2为本发明一种自动整形装置实施例一的结构示意图2;

22.图3为图2中a处的放大示意图;

23.图4为图2中b处的放大示意图;

24.图5为图2中c处的放大示意图;

25.图6为本发明一种自动整形装置实施例二的剖面结构示意图;

26.图7为图6中d处的放大示意图;

27.图8为图7中e处的放大示意图;

28.图9为图6中f处的放大示意图;

29.图10为本发明一种自动整形装置实施例二的局部结构示意图;

30.图11为本发明一种自动整形装置实施例三的结构示意图;

31.图12为图11中g处的放大示意图;

32.图13为本发明一种自动整形装置的使用方法流程图;

33.主要元件符号说明如下:

34.支撑座1、液压柱11、装配环板12、第一辊筒输送机13、第二辊筒输送机14、整形气缸15、t形侧板151、顶板152、滑杆153、转动轮16、转动带161、水平红外发射器17、水平接收器171、竖直红外发射器172、竖直接收器173、u形辊筒传送带21、支撑板22、辅助辊筒传送带23、传动轮24、转盘25、传动带251、连杆252、按压式充气泵26、挡杆261、挡板262、气管27、气口271、环形支架272、橡胶气囊273、橡胶环274、活塞275、复位弹簧276、u形滑杆28、限位滑块281、限位滑槽282、泄压阀29、阶梯滑槽31、限位杆32、步进电机41、l形滑块42、l形滑环43、推动气缸51、抵接板52。

具体实施方式

35.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

36.实施例一:

37.如图1-5所示,本发明的一种自动整形装置,包括支撑座1、四个液压柱11以及控制终端,四个液压柱11之间依次固定连接,四个液压柱11呈正方形分布,四个液压柱11上端共同可拆卸安装有装配环板12,装配环板12内侧装配有整形机构,支撑座1固定装配于四个液压柱11内侧,支撑座1上端装配有第一辊筒输送机13,第一辊筒输送机13与支撑座1之间设有旋转机构,第一辊筒输送机13内侧的辊筒外侧粘接有橡胶片,支撑座1左右两侧均装配有第二辊筒输送机14,两个第二辊筒输送机14与第一辊筒输送机13之间均设有自动衔接机构;

38.整形机构包括一个整形气缸15、两个t形侧板151以及一个顶板152,整形气缸15固定装配于装配环板12前端,两个t形侧板151均前后滑动设于装配环板12内侧,整形气缸15 的输出端滑动贯穿装配环板12与前侧t形侧板151固定连接,两个t形侧板151相互远离一端均固定设有两个滑杆153,四个滑杆153分别滑动贯穿装配环板12的前后两端,两个t形侧板151之间均设有传动组件,顶板152固定装配于装配环板12上端,第一辊筒输送机13 与顶板152之间设有监测组件。

39.第一辊筒输送机13与第二辊筒输送机14为现有器械,其上带有启动用驱动电机,功能用于输送其上的货物,在此不再赘述;自动衔接机构用于自动衔接第一辊筒输送机13与第二辊筒输送机14,减少之间间隙,增加运输的稳定性,防止托盘与货物翻转;两个相互对称设置的t形侧板151依靠传动组件进行传动,当整形气缸15启动时能够推动两个t形侧板151 相互靠近对货物进行整形;第一辊筒输送机13内侧辊筒上的橡胶片能够增加摩擦阻力,当第一辊筒输送机13在旋转时,使托盘与货物不易晃动,增加稳定性;

40.在本实施例中,先依靠第二辊筒输送机14对托盘以及货物进行运输,托盘与货物通过第二辊筒输送机14与自动衔接机构运输到第一辊筒输送机13上,通过监测组件进行监测判断,然后四个液压柱11下降一定高度,启动整形气缸15对货物进行一次整形,再依靠旋转机构使第一辊筒输送机14旋转90

°

,再启动整形气缸15对货物进行一次整形,最后依靠旋

转机构带动第一辊筒输送机14反向旋转90

°

复位,待整形完成后,托盘以及货物会沿着自动衔接机构运输到另一第二辊筒输送机14上,最后向外输出。

41.本实施例中的优选,传动组件包括两个转动轮16以及转动带161,两个转动轮16均转动设于装配环板12内侧,两个转动轮16分别位于装配环板12前后两侧,前侧t形侧板151 与两个转动带161的上侧可拆卸固定连接,后侧t形侧板151与两个转动带161的下侧可拆卸固定连接。

42.两个t形侧板151分别固定装配于转动带161的上下两侧,当转动带161沿着两个转动轮16转动时,能够控制两个t形侧板151同时相互靠近或者相互远离移动,当整形气缸15 启动进行整形时,整形气缸15推动其一t形侧板151靠近货物,另一t形侧板151依靠转动带161传动向货物方向移动,以此达到向货物中心位置移动的夹紧整形,能够让货物向中心聚拢。

43.本实施例中的优选,监测组件包括一个水平红外发射器17、一个水平接收器171、四个竖直红外发射器172以及四个竖直接收器173,水平红外发射器17与水平接收器171分别固定装配于第一辊筒输送机13上端前后两侧,四个竖直红外发射器172固定装配于顶板152上端,四个竖直红外发射器172呈矩形分布,顶板152下端开设有与竖直红外发射器172相匹配的通槽174,四个竖直接收器173均固定设于第一辊筒输送机13内侧下端,四个竖直接收器173分别与四个竖直红外发射器172位置相对应。

44.水平红外发射器17、水平接收器171、竖直红外发射器172以及竖直接收器173通过控制终端设置的代码程序进行判断操作,初始水平红外发射器17持续发送信号,四个竖直红外发射器172未发送信号,当堆叠有货物的托盘运输到水平红外发射器17位置对水平接收器 171进行阻挡时,控制终端收到水平接收器171从接收信号变到未接收信号的状态,便会控制第一辊筒输送机13以及第二辊筒输送机14停止运行,然后开启四个竖直红外发射器172 向各自对应的竖直接收器173进行信号传输,若四个竖直接收器173均从未接收信号变为接收信号状态,则无需整形,此时控制终端便控制第一辊筒输送机13以及第二辊筒输送机14 运行,将无需整形的货物送出;若四个竖直接收器173中有一个竖直接收器173未接收到信号,先断开四个竖直红外发射器172的信号发送,再控制终端启动四个液压柱11下降一段距离,然后操控整形气缸15控制两个t形侧板151进行整形,随后整形气缸15复位,旋转机构传动带动第一辊筒输送机13旋转90

°

,整型气缸15再次启动进行二次整形,然后旋转机构传动带动第一辊筒输送机13反向旋转90

°

复位,根据货物包装为箱类还是包装袋类进行控制终端的程序设定,如为箱类便无需厚度整形,如为包装袋类再控制四个液压柱11下降,使顶板152对货物的厚度进行整形,然后再开启四个竖直红外发射器172向各自对应的竖直接收器173进行信号传输,直到货物整形通过,再通过第一辊筒输送机13以及第二辊筒输送机14将整形完成的货物送出,也可设置预警灯,经过多次整形步骤后开启预警灯提醒操作人员整形异常。

45.本实施例中的优选,其一第二辊筒输送机14固定装配有推动气缸51以及抵接板52,推动气缸51与抵接板52分别装配于其一第二辊筒输送机14前后两侧。

46.推动气缸51能够将输送进入的托盘以及货物进行居中处理,推动气缸51将托盘以及货物推动至抵接板52一侧,这样便于后续的货物整形;另外推动气缸51也可通过设置红外传感器检测托盘或者货物控制推动气缸51启动。

47.实施例二:

48.如图6-10所示,为上述实施例一的进一步优化,自动衔接机构包括u形辊筒传送带21、支撑板22、辅助辊筒传送带23、传动轮24、转盘25、按压式充气泵26、气管27、u形滑杆 28以及泄压阀29,u形辊筒传送带21转动设于第二辊筒输送机14靠近第一辊筒输送机13 一端,支撑板22固定设于第二辊筒输送机14侧边,辅助辊筒传送带23与u形辊筒传送带 21扣合,传动轮24以及转盘25均转动设于第二辊筒输送机14侧边,传动轮24与第二辊筒输送机14内其一辊筒传动连接,传动轮24与转盘25之间传动设有传动带251,转盘25前端边缘转动设有两个一端相互转动连接的连杆252,按压式充气泵26数量为两个,两个按压式充气泵26均固定装配于第二辊筒输送机14侧边,两个按压式充气泵26分别位于转盘25 左右两侧,两个连杆252分别与两个按压式充气泵26的按压端转动连接,气管27固定装配于第二辊筒输送机14侧边,气管27下端设有滑动口,气管27上侧开设有气口271,两个按压式充气泵26的输出端均与气管27上侧连通,气口271内侧固定装配有两个交叉设置的环形支架272,环形支架272内侧装填有橡胶气囊273,橡胶气囊273与两个按压式气泵26的输出端相连通,橡胶气囊273和气管27与两个按压式充气泵26之间均装配有单向阀,橡胶气囊273上侧设有小型排气孔,两个环形支架272与气口271内侧共同固定设有与橡胶气囊 273相匹配的橡胶环274,u形滑杆28一端滑动设于滑动口,u形滑杆28一端设有与气管27 内侧相匹配的活塞275,活塞275与气管27之间装配有复位弹簧276,u形滑杆28另一端转动装配有限位滑块281,u形辊筒传送带21侧边开设有与限位滑块281滑动匹配的限位滑槽 282,泄压阀29装配于气管27上侧;u形滑杆28远离活塞275一端开设有阶梯滑槽31,u 形滑杆28一端滑动装配有与阶梯滑槽31相匹配的限位杆32,限位杆32上端与限位滑块281 转动连接;按压式充气泵26的底座上环形设有四个档杆261,按压式充气泵26的按压端固定设有挡板262,挡板262与连杆252转动连接。

49.按压式充气泵26为现有结构,其自身具有单向的吸气口与出气口,具体结构不再赘述,通过对按压式充气泵26的按压端进行反复按压,能够使按压式充气泵26的输出端出气;两个单向阀使按压式充气泵26的气体流向气管27与橡胶气囊273后,气体不会回流,起到单向导通的作用;橡胶气囊273上下侧与两个环形支架272内侧固定连接,橡胶气囊273通过小型排气孔排气后,气管27内部气体会通过橡胶气囊273侧边排出;

50.当第二辊筒输送机14运行时,第二辊筒输送机14内侧的辊筒能够传动带动传动轮24转动,传动轮24转动能够依靠传动带251传动带动转盘25转动,人们可以通过改变传动轮24 与转盘25传动轴处的直径改变转盘25的转动速度,当转盘25转动时,转盘25传动的两个连杆252能够交替对两个按压式充气泵26进行按压,使两个按压式充气泵26对气管27以及橡胶气囊273内部进行充气,通过两个交叉设置的环形支架272对橡胶气囊273进行支撑,依靠橡胶气囊273膨胀与侧边的橡胶环274抵接,能够对气管27的气口271进行密封,此时气管27内部持续加压,充气会推动活塞275向下移动,使u形滑杆28带动u形辊筒传送带 21向下转动,直到气管27内压力恒定时,u形辊筒传送带21与辅助辊筒传送带23衔接,且与支撑板22接触,此时限位杆32下端位于阶梯滑槽31中部,由于通过泄压阀29排出多余高压气体,故u形滑杆28会有小幅上下抖动,这时限位杆32与阶梯滑槽31配合会消除抖动,防止u形辊筒传送带21抖动,影响运输;

51.当第二辊筒输送机14停止运行时,转盘25停止转动,使两个按压式充气泵26停止

供气,这时橡胶气囊273内部的气体会逐渐从小型排气孔流出,待橡胶气囊273解除密封后气管27 内部的气体会从气口271内快速排出,u形滑杆28依靠复位弹簧276复位,当u形滑杆28 的阶梯滑槽31底部滑动至限位杆32底部后,将u形辊筒传送带21顶起,使其脱离与辅助辊筒传送带23的衔接,便于第一辊筒输送机13旋转;

52.自动衔接机构能够通过第二滚筒输送机14的启动实现自动衔接,增加第一辊筒输送机 13与第二辊筒输送机14运输的连贯性,防止货物发生侧翻,并且自动衔接机构能够通过第二滚筒输送机14的停止自动解除衔接,便于第一滚筒输送机13旋转整形。

53.实施例三:

54.如图11-12所示,为上述实施例一的进一步优化,旋转机构包括一个步进电机41、四个 l形滑块42以及l形滑环43,步进电机41固定装配于支撑座1,步进电机41与第一辊筒输送机13下端传动连接,四个l形滑块42环形均匀固定装配于第一辊筒输送机13下端,l形滑环43固定设于支撑座1上端,四个l形滑块42均与l形滑环43滑动匹配。

55.通过控制终端设置的程序能够操控步进电机41旋转90

°

,步进电机41能够快速调节第一辊筒输送机14的方向,以便于快速整形,四个l形滑块42与l形滑环43的滑动配合,能够对第一滚筒输送机13进行辅助支撑,对步进电机41进行保护,并且如果在步进电机41与第一辊筒输送机13之间设置联轴器能够进一步减少步进电机41的磨损。

56.本发明的一种自动整形装置的使用方法,包括具体步骤:

57.步骤一:将堆叠有货物的托盘放置在右侧第二辊筒输送机14上进行运输,前后托盘之间间隔为第一辊筒输送机13到与推动气缸51之间的距离,第一次将托盘与货物放置在第二辊筒输送机14上时,需要人工或者机械手将托盘与货物贴靠在抵接板52一侧,使托盘以及货物在第二辊筒输送机14的中心位置;同时在第二辊筒输送机14运输的时候,第二辊筒输送机14的辊筒传动带动传动轮24转动,以此使按压式充气泵26对气管27内部充气,以此按压活塞275使u形滑杆28向下滑动,同时带动u形辊筒传送带21向下转动;

58.步骤二:托盘以及货物沿着第二辊筒输送机14移动到第一辊筒输送机13上,然后在第一辊筒输送机13上持续输送,当托盘运输到第一辊筒输送机13的中心处时,托盘会对水平红外发射器17发射的红外线进行阻挡,使水平接收器171的状态从接收信号变为未接收信号,这时控制终端控制第二辊筒输送机14与第一辊筒输送机13停止运行,同时启动推动气缸51 对后一位托盘及货物进行居中,然后控制四个竖直红外发射器172向下发射信号,如果四个竖直接收器173同时接收到信号,则表示货物无需整形,那么控制终端将启动第二辊筒输送机14与第一辊筒输送机13将货物送出,如果四个竖直接收器173至少有一个没接收到信号,控制终端便会控制四个液压柱11下降,先依靠整形气缸15对货物进行一组对边整形,再通过旋转机构控制第一辊筒输送机13旋转90

°

后,通过整形气缸15对货物另一组对边进行整形,然后旋转机构控制第一辊筒输送机13反向旋转90

°

复位,最后四个液压柱11下降到最低处,通过顶板152对货物进行压顶处理;在第二辊筒输送机14停止运输的同时,气管27 通过气口271排气,u形辊筒传送带21通过复位弹簧276推动抬起;

59.步骤三:整形完成后,再次开启四个竖直红外发射器172进行整形判断,如判断需要整形则继续施行步骤二,如四个竖直接收器173均接收到信号,则启动第二辊筒输送机14与第一辊筒输送机13运输货物,同时u形辊筒传送带21会与辅助辊筒传送带23自动衔接运输,最后将整形完成的货物通过左侧第二辊筒输送机14送出。

60.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1