一种自动取料放料叠盘的设备及方法与流程

本发明涉及自动化应用,具体为一种自动取料放料叠盘的设备及方法。

背景技术:

1、在自动化加工的过程中,由于一些小型不规则外形零件的取放需要固定的姿态,所以在自动化加工的过程中需要借助料盘进行放置,但是对于物料装盘本身以及对料盘的放置过程中需要人工的介入,随着生产的进行,需要人工频繁地取放或者更换料盘等操作,人工工作劳动强度较大,并且也会存在一定的人力浪费,因此,本领域技术人员提出了一种自动取料放料叠盘的设备及方法。

技术实现思路

1、针对现有技术的不足,本发明提供了一种自动取料放料叠盘的设备及方法,解决了传统自动化加工过程中料盘放置需要人工介入问题。

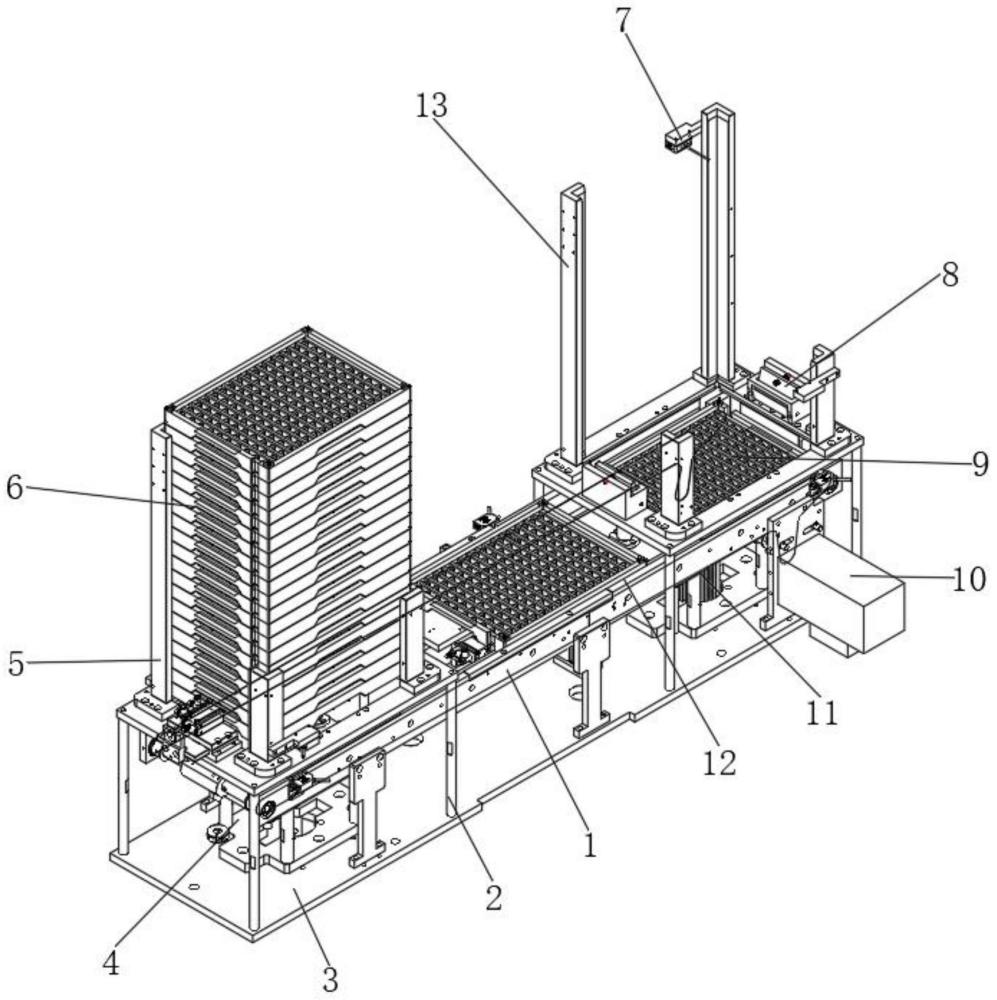

2、为实现以上目的,本发明通过以下技术方案予以实现:一种自动取料放料叠盘的设备,包括框架,所述框架的顶端一侧设置有第一导向定位机构,所述框架的顶端另一侧设置有第二导向定位机构,所述第二导向定位机构远离第一导向定位机构的一侧中部设置有上下锁止机构,所述框架底端靠近第一导向定位机构的一侧设置有料盘上下分离机构,所述框架底端靠近第二导向定位机构的一侧设置有上升叠盘机构,所述框架前端靠近上升叠盘机构的中部一侧通过连接座固定连接有输送电机,所述框架的内侧中部设置有输送皮带机构,所述框架底端靠近料盘上下分离机构的中部一侧设置有前后定位机构,所述框架底端靠近上升叠盘机构的中部一侧设置有左右定位机构。

3、优选的,所述框架的前后侧均等距通过连接螺栓连接有若干个支撑柱,所述支撑柱的底端分别固定连接在底座的顶端的靠近边缘处。

4、优选的,所述料盘上下分离机构的底端通过连接螺栓固定连接在底座的顶端中部一侧靠近边缘处,所述上升叠盘机构的底端通过连接螺栓固定连接在底座的顶端中部另一侧靠近边缘处,所述左右定位机构的底端通过连接螺栓固定连接在底座的顶端中部一侧。

5、优选的,所述第一导向定位机构内等距设置有若干个待加工物料料盘,所述第二导向定位机构内设置有已加工物料料盘。

6、优选的,所述第二导向定位机构的中上端靠近边缘处设置有叠放高度限制感应器。

7、优选的,包括以下步骤:

8、s1:工作人员将即将使用的料盘放置于第一导向定位机构之内,并通过第一导向定位机构将即将使用的料盘进行导向定位;

9、s2:自动化加工开始之后,框架下端的料盘上下分离机构将第一导向定位机构内的待加工物料料盘进行逐个分离;

10、s3:从第一导向定位机构之内逐个分离出来的待加工物料料盘通过输送皮带机构进行逐个同步输送,在输送皮带机构对待加工物料料盘进行输送的过程中,工作人员可以将一些小型不规则外形的零件放置于料盘之内,通过料盘将加工完毕的小型不规则外形的零件进行放置固定;

11、s4:工作人员将零件放置于输送中的料盘之后,首先通过前后定位机构对输送中的料盘之间的间距进行前后定位,然后通过左右定位机构对输送中的料盘进行左右间距的定位,以此方便后续对料盘的叠放作业;

12、s5:定位完毕之后的料盘通过输送电机输送到上升叠盘机构之上,然后通过上升叠盘机构对已加工物料料盘进行上升叠放入第二导向定位机构之内,并通过上下锁止机构对第二导向定位机构内的料盘进行上下锁止固定,以此完成对料盘的收料-放料-叠盘等一系列工作。

13、工作原理:在自动化加工开始时,首先通过工作人员将即将使用的料盘放置于第一导向定位机构之内,并通过第一导向定位机构将即将使用的料盘进行导向定位,在自动化加工开始之后,上下分离机构将第一导向定位机构内的待加工物料料盘进行逐个分离之后,通过输送皮带机构进行同步的逐个输送,在输送皮带机构对待加工物料料盘进行输送的过程中,工作人员可以将一些小型不规则外形的零件放置于料盘之内,将零件在料盘之内进行放置固定,之后输送皮带机构将料盘输送到前后定位机构内对输送中的料盘之间的间距进行前后定位,前后定位完毕之后的料盘再次通过左右定位机构对料盘的左右间距进行定位,定位完毕之后的料盘继续通过输送皮带机构输送到第二导向定位机构下端时,输送电机将料盘输送到上升叠盘机构之上,最后通过上升叠盘机构对已加工物料料盘进行上升叠放入第二导向定位机构之内,第二导向定位机构的已加工物料料盘通过上下锁止机构对料盘进行上下锁止固定,以此完成对料盘的取料-放料-叠盘等一系列工作,降低了工作人员的劳动强度,提高了整体自动化加工效率的同时也降低了人力的浪费。

14、本发明提供了一种自动取料放料叠盘的设备及方法。具备以下有益效果:

15、1、本发明通过第一导向定位机构对工作人员放置的料盘进行初步的导向定位,方便料盘后续的取料和输送等工序地进行,在输送皮带机构对料盘进行输送的同时依次通过前后定位机构和左右定位机构对输送中的料盘进行再次的定位,最后在料盘进入到第二导向定位机构内的时候,第二导向定位机构对料盘进行再次的定位,并且通过上下锁止机构对已加工物料料盘进行上下锁止固定,通过多重的导向定位工序对料盘进行定位,防止了料盘在移动输送过程中发生偏移而造成的后续叠盘失败等问题,保证了整体装置从取料到放料再到叠盘工序的有序进行。

16、2、本发明通过取料-放料-叠盘等一套加工工序,对自动化加工中的小型不规则外形零件使用料盘进行放置固定,在自动化生产加工的工序之中,不需要人工进行频繁地取放或者更换料盘等操作,减少自动化加工过程中的人力投入,同时也可以降低工作人员的劳动强度。

技术特征:

1.一种自动取料放料叠盘的设备,包括框架(1),其特征在于:所述框架(1)的顶端一侧设置有第一导向定位机构(5),所述框架(1)的顶端另一侧设置有第二导向定位机构(13),所述第二导向定位机构(13)远离第一导向定位机构(5)的一侧中部设置有上下锁止机构(8),所述框架(1)底端靠近第一导向定位机构(5)的一侧设置有料盘上下分离机构(4),所述框架(1)底端靠近第二导向定位机构(13)的一侧设置有上升叠盘机构(11),所述框架(1)前端靠近上升叠盘机构(11)的中部一侧通过连接座固定连接有输送电机(10),所述框架(1)的内侧中部设置有输送皮带机构(12),所述框架(1)底端靠近料盘上下分离机构(4)的中部一侧设置有前后定位机构(14),所述框架(1)底端靠近上升叠盘机构(11)的中部一侧设置有左右定位机构(15)。

2.根据权利要求1所述的一种自动取料放料叠盘的设备,其特征在于:所述框架(1)的前后侧均等距通过连接螺栓连接有若干个支撑柱(2),所述支撑柱(2)的底端分别固定连接在底座(3)的顶端的靠近边缘处。

3.根据权利要求1所述的一种自动取料放料叠盘的设备,其特征在于:所述料盘上下分离机构(4)的底端通过连接螺栓固定连接在底座(3)的顶端中部一侧靠近边缘处,所述上升叠盘机构(11)的底端通过连接螺栓固定连接在底座(3)的顶端中部另一侧靠近边缘处,所述左右定位机构(15)的底端通过连接螺栓固定连接在底座(3)的顶端中部一侧。

4.根据权利要求1所述的一种自动取料放料叠盘的设备,其特征在于:所述第一导向定位机构(5)内等距设置有若干个待加工物料料盘(6),所述第二导向定位机构(13)内设置有已加工物料料盘(9)。

5.根据权利要求1所述的一种自动取料放料叠盘的设备,其特征在于:所述第二导向定位机构(13)的中上端靠近边缘处设置有叠放高度限制感应器(7)。

6.一种自动取料放料叠盘方法,其特征在于,包括以下步骤:

技术总结

本发明提供一种自动取料放料叠盘的设备及方法,涉及自动化应用技术领域。该一种自动取料放料叠盘的设备及方法,包括框架,所述框架的顶端一侧设置有第一导向定位机构,所述框架的顶端另一侧设置有第二导向定位机构,所述第二导向定位机构远离第一导向定位机构的一侧中部设置有上下锁止机构,所述框架底端靠近第一导向定位机构的一侧设置有料盘上下分离机构。通过取料-放料-叠盘等一套加工工序,对自动化加工中的小型不规则外形零件使用料盘进行放置固定,在自动化生产加工的工序之中,不需要人工进行频繁地取放或者更换料盘等操作,减少自动化加工过程中的人力投入,同时也可以降低工作人员的劳动强度。

技术研发人员:李敦,郭亮,桂焱煌,周斌

受保护的技术使用者:深圳中科智连电子有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!