一种基于SSA-SQP的化纤卷绕恒剩余张力控制方法

一种基于ssa-sqp的化纤卷绕恒剩余张力控制方法

技术领域

1.本发明属于纺织机械技术领域,具体涉及一种基于ssa-sqp的化纤卷绕恒剩余张力控制方法及应用该方法的化纤加捻成型卷绕装置。

背景技术:

2.化学纤维是指通过化学或物理改性的纤维;化纤纱线是由多根平行丝束相互抱合或纠缠后形成的具有一定物理性质和外观性质适合于织造加工的线性集合体;加捻是化学纤维加捻成型过程中最重要的环节,通过加捻使得化学纤维间纵向联结状态保持稳定。环锭纺是最为传统的纺纱方法,其通过锭子转动来实现化学纤维加捻,也是目前市场上应用最广、最通用的纺纱方法,其工艺技术十分成熟。

3.环锭纺纱的工艺流程为:未加捻的化学纤维从牵伸装置输出之后,穿过导纱钩以及尼龙钩,最后卷绕到置于锭轴上的管纱筒上。高速回转的管纱筒带动卷绕在它上面的化纤纱线,使化纤纱线拖动骑跨在钢领上的尼龙钩高速回转,尼龙钩回转时又带动导纱钩与尼龙钩之间的化纤纱线,尼龙钩每转一圈,牵伸装置输出的化学纤维获得一个捻回。

4.化学纤维加捻时所产生的毛羽经常困扰整个生产工艺过程,甚至影响化纤制品的最终质量。所谓的毛羽是指化学纤维中有部分纤维断裂,毛羽表现为化纤纱线最外层的游离纤维,且不完全被内部化学纤维所限制,故毛羽对化纤纱线强度没有贡献,它不仅影响化纤纱线的质量,还影响化纤纱的后道工序的加工质量,故化纤纱线毛羽是衡量化纤纱线质量的重要指标之一,因此减少化纤纱线毛羽具有十分重要的现实意义。

5.在化学纤维的加捻成型过程中,由于化纤纱线与各个元器件之间存在摩擦,这导致化纤纱线在加捻工序中的速度不同,化纤纱线表现为受到张力的作用而被牵伸,为了减少化学纤维加捻成型过程中的毛羽,应当让化纤纱线张力处于一个理想的波动范围。由此可知,纱线张力是重要指标之一。

6.化纤纱线所受到的张力包括化纤加捻过程中的动态张力和化纤管纱内的静态张力两种主要表现形式。首先,化纤加捻成型过程中的化纤纱线由于受到空气阻力,摩擦力以及科里奥利力等力学作用,使得在整个化学纤维加捻成型过程中的化纤纱线处于运动状态。动态张力包括:纺纱张力ts为化纤纱线位于牵伸装置处所受到的张力;气圈顶端张力to为化纤纱线位于导纱钩处所受到的张力;气圈底端张力tr为化纤纱线位于尼龙钩处所受到的张力;卷绕张力tw为化纤纱线位于尼龙钩与管纱筒之间所受到的张力。由气圈理论研究(主要研究气圈形态与纱线张力之间的相互关系,对纱线进行动力分析,推导出气圈形态方程)可知ts《tr《to《tw。其次,卷绕在管纱筒上的化纤纱线被固定下来,其内部的化纤纱线剩余张力t

iw

属于静态张力。由于成品的化纤管纱的内部剩余张力主要受化纤加捻成型阶段动态张力的影响,整体上化纤纱成品的内部剩余张力t

iw

随着卷绕张力tw变化而变化,若卷绕张力tw变大,化纤管纱整体表现紧实;若卷绕张力tw变小,化纤管纱整体表现松弛。这两种情况容易使化纤管纱成型不良且增加化纤毛羽,不利于后续化纤管纱退绕使用。

7.pid控制是在工业系统中一种常用的控制规律,pid控制器根据控制量作用于受控

对象,使受控对象实际输出量恒定在给定期望值,其中控制量是通过给定期望值与实际输出值的偏差值进行比例运算(proportion)、积分运算(integral)和微分运算(differential)三部分线性组合得到,这一类pid线性控制器称为经典pid控制器,在使用经典pid控制器时需要知道受控对象的精确数学模型,从而得到比例系数、积分和微分系数这三个系数的确定值。为了实现化纤加捻时化纤张力满足非线性动态恒剩余张力的要求,这需要pid控制器根据化纤张力要求实时变化比例系数、积分系数和微分系数,故经典pid不适用于非线性动态恒剩余张力控制。

8.麻雀算法(sparrow search algorithm,ssa)是通过模拟麻雀种群的觅食行为进行数据迭代计算从而获得数值最优解。根据麻雀觅食时的行为特征,麻雀算法将麻雀种群中的麻雀分为三类:发现者、跟随者和预警者,其中跟随者跟随发现者觅食,预警者是发出预警的麻雀。虽然麻雀算法具有收敛速度快、迭代计算简单、调节参数少等优点,但具有易陷入收敛过早、局部最优的通病。

9.序列二次规则算法(sequential quadratic programming,sqp)具有优化次数少、收敛速度快和计算精度高的特点,常用于非线性优化问题求解。序列二次规划算法采用下降梯度方法进行求解,将无限维的非线性规划问题简化为有限维规划问题(nlp),在每一步迭代中求解二次规划子问题式,并用拟牛顿矫正法更新拉格朗日hessian矩阵。

10.基于ssa-sqp算法具有求解精度高和效率高的特点,该算法将麻雀算法(ssa)求解结果作为序列二次规划算法(sqp)局部寻优的初值,能有效改善麻雀算法局部最优的问题,从而得出pid最优控制参数。

11.现阶段国内外的纱线主流张力控制方案为恒张力控制,即通过控制锭子转速来维持化纤纱线加捻时的卷绕张力tw恒定,目的在于减小化纤加捻时的张力波动,但这只仅仅考虑到了卷绕张力tw,没有考虑到化纤管纱内部剩余张力t

iw

。经理论分析以及大量实验证明,在控制卷绕张力tw恒定时,化纤管纱内部剩余张力t

iw

变化规律为先变小后变大,即化纤管纱内部“内松外紧”,使得化纤管纱内部各层化纤纱线在管纱环向上达到最大断裂伸长率而断裂的时间不同,因此传统恒张力控制并没有充分发挥卷绕材料的最大拉伸性能,同时化纤管纱内部卷绕张力t

iw

存在极小值,当化纤管纱内部剩余张力t

iw

为负值(即化纤纱线出现收缩现象)时容易引起化纤管纱内部化纤纱线打滑,造成化纤管纱端面变形等问题,降低了化纤管纱的收卷质量。除此之外,在化纤管纱退绕时,因化纤纱线内部剩余张力t

iw

不均的因素会导致退绕气圈张力波动较大甚至出现气圈奔溃的现象,这很容易造成化学纤维断裂以及增加化纤纱线毛羽的情况。因此,采用恒剩余张力控制方案具有重要的现实意义,控制纱线加捻阶段纱线卷绕张力tw在化纤纱线强力阈值范围内变化,从而保证化纤纱线加捻成形后管纱内部化纤纱线剩余张力t

iw

保持基本恒定,管纱内部每层化纤纱线均达到相同的拉伸强度,充分发挥材料性能,使得管纱达到最优材料力学性能指标,同时化纤纱线卷绕紧密牢固,不同层次的化纤纱线不相互纠缠,避免化纤管纱形状出现突变、松垮、塌边等现象,保证管纱退绕时纱线气圈形态稳定,从而避免化纤纱线卷绕时化纤断纱或增加毛羽的情况。

12.现阶段导纱钩位置与钢领位置保持恒定,即保持气圈高度恒定的方案。为实现控制剩余张力t

iw

恒定,这要求锭子转速是变化的,根据气圈理论可知,在气圈高度不变的情况下,当锭子转速超出该气圈高度适应转速范围时,化纤纱线因受到空气阻力等影响,单气圈将向多气圈转变,这一转变是突变而不是渐变,这将造成化纤纱线的断头,即所谓的气圈崩

溃。因此,采用移动导纱钩方案具有重要的现实意义,即导纱钩能沿着化纤管纱轴向方向与钢领异步移动,从而实现动态调节导纱钩与钢领之间的距离以满足恒剩余张力t

iw

的要求,从而减少化纤加捻时化纤纱线断头和化纤毛羽。

13.牵伸装置与导纱钩之间的化纤段称为加捻三角区,在化纤加捻成型过程中,因加捻三角区的边纤维向中心纤维挤压而产生向心力,使得加捻三角区内的边纤维和中心纤维不断沿着化纤加捻径向进行位置交换、反复包卷,从而加捻三角区内的化学纤维获得沿着化纤加捻方向上的摩擦力,进而形成具有一定材料特性的化纤纱线。需要指出的是,因化学纤维受到摩擦力等因素,使得实际加捻三角区几何形态并非等腰三角形且加捻三角区几何形状实时变化,从而加捻三角区内的纤维张力分布不均,进而影响着化纤加捻质量。

14.现阶段改变牵伸装置与导纱钩之间的化学纤维所形成的加捻三角区方案主要为错位纺,错位纺通过牵伸装置和加捻卷绕单元的错位,使加捻三角区的几何形态发生变化,目的在于改善加捻过程中纤维的内外转移,从而提高化纤纱线质量,需要指出的是,错位纺的角度是固定的,其只能满足某一卷绕张力tw范围的工艺要求。因此,采用导纱钩径向异步移动的方案具有重要的现实意义,即通过改变导纱钩径向位置来实时改变加捻三角区的形状,以满足恒剩余张力t

iw

的要求,使得加捻三角区内的化学纤维受力平衡,从而减少化学纤维断裂和化纤毛羽。

15.现阶段的纱线气圈控制环与钢领的位置保持恒定,即固定气圈控制器方案,且气圈控制环大概位于导纱钩与钢领之间一半的位置,为实现恒剩余张力t

iw

的要求,这要求锭子转速是变化,由气圈理论可知,在气圈高度不变的情况下,锭子转速会影响气圈形态,若采用固定控制器方案会导致化纤纱线和气圈控制环接触点的化纤纱线具有不同的张力,不能有效精准抑制化纤纱线张力波动。因此,采用异步移动气圈控制环具有重要的现实意义,根据气圈原理得出预测的气圈控制环位置,然后通过动力元件提前将气圈控制环移动到所预测气圈控制环位置,以减少化纤纱线在气圈段的张力波动,从而减少化纤纱线与气圈控制环的摩擦,进而减少化学纤维断裂和化纤毛羽。

技术实现要素:

16.本发明的目的在于克服现有技术存在的不足,提供了一种结构简单,使用可靠,能满足加捻工艺要求的基于ssa-sqp的化纤卷绕恒剩余张力控制方法及应用该方法的化纤加捻成型卷绕装置

17.第一方面,本发明提供一种基于ssa-sqp的化纤卷绕恒剩余张力控制方法,其包括以下步骤:

18.步骤一、将整个纱线卷绕过程范围多个导纱阶段。针对每个导纱阶段分别设定化纤卷绕张力设定值tw(xi)如下:

[0019][0020]

其中,d为绕卷材料张力系数,其表达为k为管纱筒的径向刚度,其表达为t为化纤纱线内部剩余张

力的设定值;v

2θ

、v

2r

分别为化纤缠绕层环向和径向泊松比;e1、e2分别为纱筒和化纤缠绕层的弹性模量;v1为管纱筒泊松比;a、b分别为管纱筒的内、外壁半径;ri为当前导纱阶段的化纤卷绕层半径;rn为绕卷完成后的筒纱半径;xi为当前导纱阶段的化纤缠绕层径向比;m为绕卷完成后的化纤缠绕层径向比。

[0021]

步骤二、在纱线加捻成型及绕卷的过程中,持续检测纺纱张力ts;根据纺纱张力ts计算导纱钩处化纤纱线所受到的张力气圈底部张力进而计算实时的化纤卷绕张力其中,θo为纱线在导纱钩上的包围角;μo为纱线与导纱钩之间的摩擦系数;r为钢领半径;m为化纤纱线的线密度;ω

t

为尼龙钩回转角速度;θr为化纤纱线在尼龙钩上的包围角,μr为化纤纱线与尼龙钩之间的摩擦系数。根据实时的化纤卷绕张力tw,调整绕卷过程中的锭子转速,使得每个导纱阶段的实时的化纤卷绕张力tw均控制在以对应的化纤卷绕张力设定值tw(xi)为中心的阈值范围内。

[0022]

作为优选,步骤二中,以化纤卷绕张力tw为输入,锭子转速为输出,使用基于ssa-sqp算法的pid控制器实时控制锭子转速,其中ssa-sqp算法求解流程如下:

[0023]

第一步、初始化麻雀种群(在定义域内初始化麻雀种群数量、麻雀类型比例、麻雀位置和速度等参数)。

[0024]

第二步、将每个麻雀的位置作为pid控制参数进行控制,根据误差积分准则计算适应值。

[0025]

第三步、根据适应值大小对麻雀进行排序、更新麻雀个体速度、麻雀身份并更新位置。

[0026]

第四步、在新的跟随者和发现者群体中随机生成一定比例的警戒者,并更新位置。

[0027]

第五步、对所有麻雀个体进行交叉、变异。

[0028]

第六步、将麻雀算法(ssa)的求解结果作为序列二次规则算法的局部寻优的初值,得到适应值和pid控制参数的最优解。

[0029]

第七步、判断是否满足终止条件,若满足则结束计算,并输出最终的适应值和pid控制参数;若不满足,则返回第二步重复计算。

[0030]

作为优选,用于纱线加捻成型的导纱钩能够沿管纱筒的径向调节位置;在纱线加捻成型及绕卷的过程中,通过图像识别的方式持续对化纤加捻三角区的形状进行测量,并实时计算化纤加捻三角区的两条边纤维长度之差,若加捻三角区的两条边纤维长度之差大于阈值,则控制动力元件沿着管纱筒的径向移动导纱钩,使得导纱钩沿着加捻三角区中较短的边纤维到较长的边纤维的方向移动,直到化纤加捻三角区的两条边纤维长度之差控制在阈值范围内。

[0031]

作为优选,在纱线加捻成型及绕卷的过程中,通过图像识别的方式持续对导纱钩与钢领板之间的化纤纱线气圈形状进行测量,获得实时气圈高度。根据不同导纱阶段的化纤卷绕张力设定值tw(xi)、化纤加捻三角区的极限高度以及气圈理论,确定不同导纱阶段的最佳的气圈总高度h阈值范围;若实际气圈高度小于设定阈值范围,则导纱钩相对于钢领板沿着与钢领运动相反的方向移动;若实际气圈大于设定阈值范围,则导纱钩相对于钢领板沿着钢领板运动相同的方向移动,直到实际气圈总高度h保持在设定阈值范围内。

[0032]

作为优选,被绕卷的管纱筒外侧设置有气圈控制环。气圈控制环能够沿管纱筒的

轴线方向调节位置;在纱线加捻成型及绕卷的过程中,将实时气圈总高度h和实时锭速nd代入无气圈控制环的气圈模型,获得无气圈控制环情况下的气圈半径r,以导纱钩的位置为气圈高度h零值点;若气圈半径r能与气圈高度h一一对应,则将气圈的中间位置作为气圈控制环预测位置;若某一气圈半径r能对应多个气圈高度h,则取气圈半径r对气圈高度h的一阶导数第一次达到零值的位置作为气圈控制环预测位置,气圈控制环实时移动到气圈控制环预测位置。

[0033]

作为优选,每个导纱阶段内的导纱动程相等。钢领板沿着管纱轴向往返一次为一个导纱动程。

[0034]

第二方面,本发明提供一种化纤加捻成型卷绕装置,其用于执行前述的基于恒剩余张力的化纤加捻成型绕卷方法,包括化纤导纱钩架、化纤筒、牵伸装置、导纱钩二维移动装置、第一图像传感器、异步移动气圈控制环装置、管纱筒、尼龙钩、钢领板、锭子、锭子动力元件、第二图像传感器和控制模块。所述的化纤导纱钩架、化纤筒、牵伸装置、导纱钩二维移动装置、第一图像传感器和异步移动气圈控制环装置均安装在在机架上。所述的锭子转动连接在机架上,并由锭子动力元件驱动旋转。锭子用于安装管纱筒。

[0035]

导纱钩二维移动装置用于带动导纱钩沿着管纱筒的径向和轴向移动。钢领板由直线动力元件驱动沿锭子的轴线方向移动。尼龙钩设置在钢领板的钢领处。异步移动气圈控制环装置安装在钢领板上,用于带动气圈控制环沿着锭子的轴线方向移动。气圈控制环与锭子的轴线重合。

[0036]

工作过程中,多个化纤筒中化学纤维依次经过化纤导纱钩架、牵伸装置、导纱钩、气圈控制环、尼龙钩,绕卷在管纱筒。各化学纤维在牵伸装置与导纱钩之间形成化纤加捻三角区,加捻成型为化纤纱线。

[0037]

所述的第一图像传感器和第二图像传感器均安装在机架上。第一图像传感器朝向导纱钩与牵伸装置之间的化纤加捻三角区。第二图像传感器朝向管纱筒。

[0038]

作为优选,所述的导纱钩二维移动装置包括导纱钩、导纱钩异步轴向移动装置和导纱钩异步径向移动装置。导纱钩异步轴向移动装置固定在机架上,导纱钩异步径向移动装置安装在导纱钩异步轴向移动装置上。导纱钩异步轴向移动装置用于驱动导纱钩沿着锭子的轴向移动。导纱钩异步轴向移动装置用于驱动导纱钩沿着锭子的径向移动。

[0039]

作为优选,所述的导纱钩异步轴向移动装置包括导纱钩异步轴向基板、导纱钩轴向光栅尺主体、导纱钩轴向光栅尺头、导纱钩轴向滚珠螺母座、导纱钩轴向丝杠、导纱钩电机驱动器、导纱钩轴向电机、导纱钩轴向直线导轨和导纱钩轴向滑块。导纱钩电机驱动器、导纱钩轴向电机,以及相互平行的导纱钩轴向光栅尺主体和导纱钩轴向直线导轨均固定在导纱钩异步轴向基板的顶面上。导纱钩轴向滑块滑动连接在导纱钩轴向直线导轨上。导纱钩轴向丝杠的两端通过导纱钩轴向轴承座转动连接在导纱钩异步轴向基板的顶面上。导纱钩轴向电机的输出轴与导纱钩轴向丝杠的一端固定;导纱钩轴向丝杠上通过螺旋副连接有导纱钩轴向滚珠螺母;导纱钩轴向滚珠螺母的外侧固定有导纱钩轴向滚珠螺母座;导纱钩径向移动基板与导纱钩轴向滚珠螺母座和各导纱钩轴向滑块固定。导纱钩轴向光栅尺头固定在导纱钩轴向滑块的侧面上,并与导纱钩轴向光栅尺主体位置对应。

[0040]

作为优选,所述的导纱钩异步径向移动装置包括导纱钩异步径向基板、导纱钩径向直线导轨、导纱钩径向滑块、导纱钩径向丝杠、导纱钩、导纱钩滑移板、导纱钩径向光栅尺

头、导纱钩径向光栅尺主体、导纱钩径向滚珠螺母座和导纱钩径向电机。导纱钩径向电机以及相互平行的导纱钩径向光栅尺主体、两根导纱钩径向直线导轨均固定在导纱钩异步径向基板的顶面上。导纱钩径向滑块滑动连接在导纱钩径向直线导轨上。导纱钩径向丝杠的两端通过轴承座转动连接在导纱钩异步径向基板的顶面上。导纱钩径向电机的输出轴与导纱钩径向丝杠的一端固定;导纱钩径向丝杠上通过螺旋副连接有导纱钩径向滚珠螺母;导纱钩径向滚珠螺母的外侧固定有导纱钩径向滚珠螺母座;导纱钩固定在导纱钩滑移板的顶面上;导纱钩滑移板与导纱钩径向滚珠螺母座及各导纱钩径向滑块固定。导纱钩径向光栅尺头固定在导纱钩径向滑块的侧面上,并与导纱钩径向光栅尺主体位置对应。

[0041]

作为优选,所述的异步移动气圈控制环装置包括移动气圈异步轴向基板、气圈轴向直线导轨、气圈轴向滑块、控制环滑移板、气圈控制环、气圈轴向光栅尺主体、气圈轴向光栅尺头、气圈轴向丝杠、气圈轴向滚珠螺母座、气圈轴向电机驱动器和气圈轴向电机。气圈轴向电机驱动器、气圈轴向电机、气圈控制器,以及相互平行的气圈轴向光栅尺主体、两根气圈轴向直线导轨均固定在移动气圈异步轴向基板的侧面上。气圈轴向滑块滑动连接在气圈轴向直线导轨上。气圈轴向丝杠的两端通过气圈轴向轴承座转动连接在移动气圈异步轴向基板的侧面上。气圈轴向电机的输出轴与气圈轴向丝杠的一端固定;气圈轴向丝杠上通过螺旋副连接有气圈轴向滚珠螺母;气圈轴向滚珠螺母的外侧固定有气圈轴向滚珠螺母座;气圈控制环固定在控制环滑移板上;控制环滑移板与气圈轴向滚珠螺母座和各气圈轴向滑块固定。气圈轴向光栅尺头固定在气圈轴向滑块的侧面上,并与气圈轴向光栅尺主体位置对应,用以检测气圈控制环在管纱筒轴向上的位移量。

[0042]

作为优选,所述的控制模块包括数模转换模块、导纱钩控制器、气圈控制器、电源模块、触摸显示模块、数据传输模块以及程序下载模块;所述数模转化模块将传感器的信号转化为控制器能读取的数字信号;所述电源模块用于为控制器供电;所述触控显示模块用于程序模式选择以及系统参数显示;所述数据传输模块用于传输传感器所测数据和控制器指令;所述程序下载模块用于后续软件升级。

[0043]

与现有技术相比,本发明具有以下优点:

[0044]

1.本发明通过设定好的工艺参数,导入公式得到每个导纱阶段的卷绕张力的控制值,在每一导纱阶段内卷绕张力恒定,且不同导纱阶段卷绕张力值不同,使用基于ssa-sqp算法的pid控制器实时控制锭子转速,从而实现化纤管纱成品内部的每层化纤纱线剩余张力值恒定,管纱内部每层化纤纱线均达到相同的拉伸强度,充分发挥材料性能,使得管纱达到最优材料力学性能指标,同时化纤管纱卷绕紧密牢固,层次有条理,不相互纠缠,化纤管纱不出现突变、松垮、塌边等现象。保证后道工序化纤管纱高速退绕时不脱圈、不纠缠;从而避免化纤管纱内层化纤纱线受到的压力随着筒子直径的增大而增大;从而避免出现化纤管纱内层化纤纱线向纱筒外侧面外涌出的现象。

[0045]

2.本发明提供的导纱钩二维移动装置能实现导纱钩二维异步移动,现有的导纱钩移动方案只实现导纱钩与钢领同步轴向移动,而本发明有两个方向异步移动,导纱钩异步轴向调节的目的在于动态调节导纱钩与钢领之间的距离,以满足化纤管纱内部恒剩余张力的要求,使得化纤纱线气圈高度保持在合适大小,从而避免化纤纱线断头和毛羽增加的现象;导纱钩异步径向调节的目的在于改善实际加捻三角区的形状,使得加捻三角形两条边纤维长度之差动态地控制在阈值范围内,从而满足卷绕张力tw阶段式变化的要求,相较于

传统的斜位纺本方案具有更灵活的角度调节范围,扩大设备整体的适用范围和利用率,使得化学纤维加捻时受力更均匀,减少化学纤维加捻时出现化纤纱线断纱和毛羽的现象,从而改善化学纤维成纱质量。

[0046]

3.本发明提供的移动气圈控制环装置方案,通过气圈理论提前控制气圈控制环到达预测气圈控制环位置,以满足化纤管纱内部恒剩余张力等要求,相较于传统的气圈控制环与钢领固定距离的方案有更精确的气圈控制环调节范围,以减少化纤纱线在气圈段的张力波动,减少化纤纱线与气圈控制环的摩擦,从而减少化学纤维断裂和化纤毛羽,改善化学纤维成纱质量。

[0047]

4.本发明通过引用“旋转电机+滚动丝杠”的直线移动方案以及使用控制器、光栅尺、图像传感器、张力传感器等设备,与传统的机械传动方案相比,本发明采用机电一体化设计,机械结构简单,控制方便,在保证化学纤维加捻质量的前提下提高设备生产和劳动生产率。

附图说明

[0048]

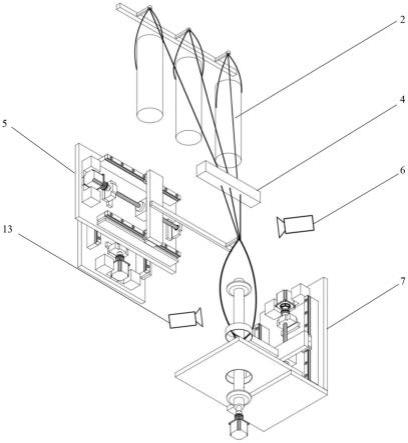

图1为本发明提供的化纤加捻成型绕卷装置的结构示意前视图。

[0049]

图2为本发明提供的化纤加捻成型绕卷装置的结构示意斜视图。

[0050]

图3为本发明提供的化纤加捻成型绕卷装置中导纱钩二维移动装置的结构示意图。

[0051]

图4为本发明提供的化纤加捻成型绕卷装置中导纱钩二维移动装置的异步轴向调节装置结构示意图。

[0052]

图5为本发明提供的化纤加捻成型绕卷装置中导纱钩二维移动装置的异步径向调节装置结构示意图。

[0053]

图6为本发明提供的化纤加捻成型绕卷装置中移动气圈控制环装置的结构示意图。

[0054]

图7为本发明提供的化纤加捻成型方法的基于ssa-sqp的pid系统框图。

[0055]

图8为本发明提供的化纤加捻成型方法的ssa-sqp算法求解流程图。

[0056]

图9为本发明提供的化纤加捻成型方法的流程图。

[0057]

图10为本发明提供的化纤加捻成型方法的化纤加捻子程序的流程图。

[0058]

图11为本发明提供的化纤加捻子程序中的导纱钩二维移动装置控制子程序的流程图。

[0059]

图12为本发明提供的导纱钩二维移动装置控制子程序中的异步轴向移动控制子程序。

[0060]

图13为本发明提供的导纱钩二维移动装置控制子程序中的异步径向移动控制子程序。

[0061]

图14为本发明提供的化纤加捻子程序中的加捻张力控制子程序的流程图。

[0062]

图15为本发明提供的化纤加捻子程序中的异步移动气圈控制环装置子程序的流程图。

具体实施方式

[0063]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图,对本发明进行进一步阐述。

[0064]

实施例1

[0065]

如图1-6所示,一种化纤加捻成型绕卷装置,包括化纤导纱钩架1、化纤筒3、牵伸装置4、导纱钩二维移动装置5、第一图像传感器6、异步移动气圈控制环装置7、管纱筒8、尼龙钩9、钢领板10、锭子11、锭子动力元件12、第二图像传感器13和控制模块。导纱钩二维移动装置5安装在机架上,用于带动导纱钩进行二自由度移动。钢领板10由直线动力元件驱动沿锭子11的轴线方向移动。钢领板10的钢领上设置有尼龙钩9,用于为加捻成型后的化学纤维2缠绕在管纱筒8上不同位置的过程提供导向,尼龙钩9能够沿着钢领的轮廓回转。异步移动气圈控制环装置7安装在钢领板10上,用于带动气圈控制环704沿着锭子11的轴线方向移动。气圈与锭子11的轴线重合。锭子动力元件12采用电机。

[0066]

工作时,锭子动力元件12带动锭子11转动,套在锭子11上的管纱筒8旋转,带动绕在管纱筒8上的化学纤维2,使得化学纤维2骑跨在钢领板10上的尼龙钩9高速旋转,尼龙钩9回转时又带动气圈段的化学纤维2,尼龙钩9每转一圈,牵伸装置4输出的化纤筒3退绕的化学纤维获得一个捻回,牵伸装置4内部包含张力传感器以检测输出化学纤维张力,钢领板10在动力元件的驱动下实现沿着管纱筒8轴向移动以完成化纤纱线卷绕成型,通过第一图像传感器6和第二图像传感器13进行非接触测量分别获得加捻三角区和气圈段的化学纤维形状,导纱钩二维移动装置5用于带动导纱钩沿着纱线卷绕轴向和径向移动,分别改善气圈段高度和加捻三角区化学纤维的形状,异步移动气圈控制环装置7用于稳定导纱钩与钢领板10之间的化纤纱线的动态张力,以减少出现化纤断裂的现象。

[0067]

如图3-5所示,导纱钩二维移动装置5包括导纱钩524、导纱钩异步轴向移动装置51、导纱钩异步径向移动装置52和导纱钩控制器517。导纱钩异步轴向移动装置51固定在机架上,导纱钩异步径向移动装置52滑动连接在导纱钩异步轴向移动装置51上。导纱钩异步轴向移动装置51用于驱动导纱钩524沿着锭子11的轴向移动。导纱钩异步轴向移动装置51用于驱动导纱钩524沿着锭子11的径向移动。

[0068]

如图4所示,导纱钩异步轴向移动装置51包括导纱钩异步轴向基板510、导纱钩轴向光栅尺主体511、导纱钩轴向光栅尺头512、导纱钩轴向滚珠螺母座513、导纱钩轴向丝杠514、导纱钩电机驱动器515、导纱钩轴向电机516、导纱钩轴向直线导轨518和导纱钩轴向滑块519。导纱钩电机驱动器515、导纱钩轴向电机516、导纱钩控制器517,以及相互平行的导纱钩轴向光栅尺主体511、两根导纱钩轴向直线导轨518均固定在导纱钩异步轴向基板510的顶面上。导纱钩轴向滑块519滑动连接在导纱钩轴向直线导轨518上。导纱钩轴向丝杠514的两端通过导纱钩轴向轴承座转动连接在导纱钩异步轴向基板510的顶面上。导纱钩轴向电机516的输出轴与导纱钩轴向丝杠514的一端通过导纱钩轴向联轴器固定;导纱钩轴向丝杠514上通过螺旋副连接有导纱钩轴向滚珠螺母;导纱钩轴向滚珠螺母的外侧固定有导纱钩轴向滚珠螺母座513;导纱钩径向移动基板520与导纱钩轴向滚珠螺母座513和各导纱钩轴向滑块519固定。导纱钩轴向光栅尺头512固定在导纱钩轴向滑块519的侧面上,并与导纱钩轴向光栅尺主体511位置对应,用以检测导纱钩径向基板520在管纱筒8轴向上的位移量。

[0069]

如图5所示,导纱钩异步径向移动装置52包括导纱钩异步径向基板520、导纱钩径

向直线导轨521、导纱钩径向滑块522、导纱钩径向丝杠523、导纱钩524、导纱钩滑移板525、导纱钩径向光栅尺头526、导纱钩径向光栅尺主体527、导纱钩径向滚珠螺母座528和导纱钩径向电机529。导纱钩径向电机529以及相互平行的导纱钩径向光栅尺主体527、两根导纱钩径向直线导轨521均固定在导纱钩异步径向基板520的顶面上。导纱钩径向滑块522滑动连接在导纱钩径向直线导轨521上。导纱钩径向丝杠523的两端通过轴承座转动连接在导纱钩异步径向基板520的顶面上。导纱钩径向电机529的输出轴与导纱钩径向丝杠523的一端通过导纱钩径向联轴器固定;导纱钩径向丝杠523上通过螺旋副连接有导纱钩径向滚珠螺母;导纱钩径向滚珠螺母的外侧固定有导纱钩径向滚珠螺母座528;导纱钩524固定在导纱钩径向滑块525的顶面上;导纱钩滑移板525与导纱钩径向滚珠螺母座528及各导纱钩径向滑块522固定。导纱钩径向光栅尺头526固定在导纱钩径向滑块522的侧面上,并与导纱钩径向光栅尺主体527位置对应,用以检测导纱钩524在管纱筒8径向上的位移量。

[0070]

工作时,导纱钩控制器517将轴向移动指令传输至导纱钩电机驱动器515,导纱钩电机驱动器515控制导纱钩轴向电机516转动,通过导纱钩轴向滚珠丝杠机构将导纱钩轴向电机516的输出轴旋转运动转化为导纱钩轴向滚珠螺母座513沿着导纱钩轴向丝杠514直线运动。导纱钩轴向光栅尺头512将导纱钩轴向滑块519所在位置信息传输至导纱钩控制器517,从而更好地控制通过动态调整导纱钩524与钢领板10之间距离,即气圈高度,目的在于:避免气圈高度大于或小于极限气圈高度时造成化学纤维断丝而产生毛羽的现象。

[0071]

第一图像传感器6和第二图像传感器13均安装在机架上。第一图像传感器6朝向导纱钩524与牵伸装置4之间的化纤加捻三角区。第二图像传感器13朝向管纱筒8。通过第一图像传感器6将化纤加捻三角区的形状信息传输给导纱钩控制器517,导纱钩控制器517将径向移动指令传输至导纱钩径向电机529,通过导纱钩径向滚珠丝杠机构将导纱钩径向电机529的输出轴旋转运动转化为导纱钩径向滚珠螺母座528沿着导纱钩径向丝杠523直线运动。导纱钩径向光栅尺头526将导纱钩径向滑块522所在位置信息传输至导纱钩控制器517,从而更好地控制通过动态调整导纱钩524沿着管纱8径向距离,目的在于:实时控制加捻三角区的两条边纤维的长度之差在阈值范围内,使得加捻三角区内的化学纤维受力平衡,从而减少化纤毛羽。加捻三角区的边纤维的长度即为加捻三角区的侧边长度。

[0072]

化纤纱线紧密排列缠绕在纱筒上,将化纤管纱整体看作圆筒,且化纤纱线与纱筒贴合处符合连续性条件,变形都为弹性变形,每经过一个导纱阶段使得化纤管纱半径增加相应倍数的化纤纱线直径厚度,用图像技术对纱筒厚度进行非接触式实时检测。

[0073]

如图6所示,异步移动气圈控制环装置7包括移动气圈异步轴向基板700、气圈轴向直线导轨701、气圈轴向滑块702、控制环滑移板703、气圈控制环704、气圈轴向光栅尺主体705、气圈轴向光栅尺头706、气圈轴向丝杠707、气圈轴向滚珠螺母座708、气圈轴向电机驱动器709、气圈轴向电机710和气圈控制器711。气圈轴向电机驱动器709、气圈轴向电机710、气圈控制器711,以及相互平行的气圈轴向光栅尺主体705、两根气圈轴向直线导轨701均固定在移动气圈异步轴向基板700的侧面上。气圈轴向滑块702滑动连接在气圈轴向直线导轨701上。气圈轴向丝杠707的两端通过气圈轴向轴承座转动连接在移动气圈异步轴向基板700的侧面上。气圈轴向电机710的输出轴与气圈轴向丝杠707的一端通过联轴器固定;气圈轴向丝杠707上通过螺旋副连接有气圈轴向滚珠螺母;气圈轴向滚珠螺母的外侧固定有气圈轴向滚珠螺母座708;气圈控制环704固定在控制环滑移板703上;控制环滑移板703与气

圈轴向滚珠螺母座708和各气圈轴向滑块702固定。气圈轴向光栅尺头706固定在气圈轴向滑块702的侧面上,并与气圈轴向光栅尺主体705位置对应,用以检测气圈控制环704在管纱筒8轴向上的位移量。

[0074]

工作时,气圈控制器711将轴向移动指令传输至气圈轴向电机驱动器709,气圈轴向电机驱动器709控制气圈轴向电机710转动,通过气圈轴向滚珠丝杠机构将气圈轴向电机710的输出轴旋转运动转化为气圈轴向滚珠螺母座708沿着气圈轴向丝杠707直线运动。气圈轴向光栅尺头706将气圈轴向滑块702所在位置信息传输至气圈控制器711,进而更好地控制通过动态调整气圈控制环704在导纱钩524与钢领板10之间距离,目的在于:当化纤纱线卷绕张力控制值将发生变化时,提前将气圈控制环移动至气圈控制环预测位置,该预测位置是根据气圈理论所预测得出,使得气圈段化纤纱线张力波动减小,从而减少化学纤维与气圈控制环的摩擦,使得化纤纱毛羽减小。

[0075]

作为另一种可选的技术细节,所述的控制模块包括数模转换模块、导纱钩控制器517、气圈控制器711、电源模块、触摸显示模块、数据传输模块以及程序下载模块;所述数模转化模块将传感器的信号转化为控制器能读取的数字信号;所述电源模块用于为控制器供电;所述触控显示模块用于程序模式选择以及系统参数显示;所述数据传输模块用于传输传感器所测数据和控制器指令;所述程序下载模块用于后续软件升级。

[0076]

实施例2

[0077]

如图7至15所示,一种基于ssa-sqp的化纤卷绕恒剩余张力控制方法,采用实施例1所述的化纤加捻成型绕卷装置,该方法包括以下步骤:

[0078]

步骤一、通过锭子动力元件12带动纱筒的转动;钢领板沿管纱筒的轴向匀速往复移动,进行化学纤维加捻成纱及化纤纱线卷绕,直到化纤纱线卷绕长度达到卷绕长度设定值。将钢领板沿着管纱轴向往返一次的距离定义为导纱动程,累计x个导纱动程为一个导纱阶段。

[0079]

将第一个导纱阶段内的导纱动程的化纤卷绕张力tw(x1)设定为恒定值,当钢领板完成导纱动程的次数到达x时,导纱动程次数清零并根据公式更新下一阶段化纤卷绕张力tw(xi)值,即不同导纱阶段的设定化纤卷绕张力值tw(xi)不同。根据公式获得化纤卷绕张力tw(xi)所对应的锭子转速设定值,控制元件驱动锭子以锭子转速设定值来转动。

[0080]

更新第i个导纱阶段的化纤卷绕张力tw设定值的公式为:

[0081]

式中:d为材料参数;t为化纤纱线内部剩余张力的设定值;v

2θ

、v

2r

分别为化纤缠绕层环向和径向泊松比;e1、e2分别为纱筒和化纤缠绕层的弹性模量,v1为管纱筒泊松比;a、b分别为管纱筒的内、外壁半径;k为管纱筒的径向刚度;ri为第i阶段的化纤卷绕层半径;rn为绕卷完成后的筒纱半径;xi为第i阶段的化纤缠绕层径向比。

[0082]

根据上述公式得出各个导纱阶段化纤卷绕张力tw(xi)的设定值。化纤卷绕张力tw(xi)的变化趋势为先增大后减小,最终达到预设的化纤纱线内部剩余张力t。

[0083]

步骤二、根据不同导纱阶段所确定的化纤卷绕张力tw、牵伸装置与导纱钩之间的化纤加捻三角区的极限高度以及气圈理论得出最佳的导纱钩与钢领板之间的距离(气圈高

度h)阈值范围,若实际气圈高度小于设定阈值范围,则动力元件驱动导纱钩相对于钢领板沿着与钢领运动相反的方向移动;若实际气圈大于设定阈值范围,则动力元件驱动导纱钩相对于钢领板沿着钢领板运动相同的方向移动,直到实际气圈高度h保持在设定阈值范围内。

[0084]

卷绕张力tw与气圈底部张力tr之间的关系式为:式中,θr为化纤纱线在尼龙钩上的包围角,μr为化纤纱线与尼龙钩之间的摩擦系数,γ是与尼龙钩截面形状有关的实验值。

[0085]

气圈底部张力tr的表达式为:式中,to为导纱钩处化纤纱线所受到的张力;r为钢领半径(cm),m为化纤纱线的线密度(g/cm),ω

t

为尼龙钩回转角速度(rad/s)。

[0086]

导纱钩处化纤纱线所受到的张力to的表达式为式中,ts为纺纱张力(即牵伸装置4测得的纱线张力),θo为纱线在导纱钩上的包围角,μo为纱线与导纱钩之间的摩擦系数。

[0087]

尼龙钩回转角速度ω

t

的计算公式为:ωt=2πng,式中,ng为尼龙钩转速(r/min)。

[0088]

尼龙钩转速ng的表达式为:式中,nd为锭子转速(r/min),vs为化纤输出线速度(m/min),d

x

为化纤管纱卷绕直径。

[0089]

绕卷过程中,持续检测纺纱张力ts,并根据纺纱张力ts计算化纤卷绕张力tw;以化纤卷绕张力tw为输入,锭子转速为输出,使用基于ssa-sqp的pid控制器实时控制锭子转速,使得加捻化纤过程中的化纤卷绕张力tw在同一个导纱阶段内保持恒定,而不同导纱阶段化纤卷绕张力tw根据设定值的变化而变化,其中ssa-sqp算法求解流程如下:

[0090]

第一步、初始化麻雀种群(在定义域内初始化麻雀种群数量、麻雀类型比例、麻雀位置和速度等参数)。

[0091]

第二步、将每个麻雀的位置作为pid的参数进行控制,根据误差积分准则计算适应值。

[0092]

第三步、根据适应值大小对麻雀进行排序、更新麻雀个体速度、麻雀身份并更新位置。

[0093]

第四步、在新的跟随者和发现者群体中随机生成一定比例的警戒者,并更新位置。

[0094]

第五步、对所有麻雀个体进行交叉、变异。

[0095]

第六步、将麻雀算法(ssa)的求解结果作为sqp法局部寻优的初值,从而得到最优解

[0096]

第七步、判断是否满足终止条件,若满足则结束计算,并输出最佳适应值和最优pid控制参数;若不满足,则返回第二步重复计算。

[0097]

步骤三、通过图像技术,对化纤加捻三角区形状进行无接触测量。计算化纤加捻三角区的两条边纤维长度之差,若加捻三角区的两条边纤维长度之差大于阈值,则控制动力元件沿着管纱筒的径向移动导纱钩,使得导纱钩沿着加捻三角区中较短的边纤维到较长的边纤维的方向移动,直到化纤加捻三角区的两条边纤维长度之差控制在阈值范围内。

[0098]

步骤四、通过图像技术对导纱钩与钢领板之间的化纤纱线气圈形状进行无接触测

量,获得实时气圈高度。在一导纱阶段内气圈总高度h和纺纱张力ts稳定在阈值范围内,控制元件根据传感器传回的实时锭速nd代入无气圈控制环的气圈模型,从而获得不同锭速nd下的气圈控制环预测位置(该位置下的化纤气圈变化幅度大,在该位置处化纤气圈容易出现奔溃),控制元件精确控制气圈控制环移动至该气圈控制环预测位置。

[0099]

基于无气圈控制环的气圈模型下气圈控制环预测位置算法如下:

[0100]

在一导纱阶段内气圈总高度h和纺纱张力ts稳定在阈值范围内,将实时锭速nd代入无气圈控制环的气圈模型,获得在气圈总高度h和纺纱张力ts稳定在阈值范围内的情况下,在对应锭速nd下不同气圈高度h(即气圈的不同位置到导纱钩所在特征平面的距离,导纱钩所在特征平面为过导纱钩且垂直于锭子轴线的平面)与无气圈控制的气圈半径r的表达式:h=f(r,nd),以导纱钩的位置为气圈高度h零值点。

[0101]

若气圈半径r能与气圈高度h一一对应,则将气圈的中间位置作为气圈控制环预测位置;若某一气圈半径r能对应多个气圈高度h,则取气圈半径r对气圈高度h的一阶导数第一次达到零值的位置作为气圈控制环预测位置,气圈控制环实时移动到气圈控制环预测位置。

[0102]

如图7所示,纱线卷绕成型方法的自动控制流程如下:

[0103]

s1.系统初始化:导纱钩控制器517控制导纱钩电机驱动器515使得导纱钩轴向电机516和导纱钩径向电机529转动,通过滚珠丝杠机构将电机输出轴旋转运动转化为导纱钩轴向滚动螺母底座513和导纱钩径向滚动螺母底座528分别沿化纤卷装轴向和径向直线移动,使得导纱钩径向移动基板520和导纱钩滑移板525回到初始径向位置;气圈控制器711控制位于移动气圈异步轴向基板700上的气圈轴向电机驱动器709,气圈轴向电机驱动器709控制气圈轴向电机710转动,通过滚珠丝杠机构将气圈轴向电机710的输出轴旋转运动转化为气圈轴向滚珠螺母座708沿着气圈轴向丝杠707直线运动,将气圈控制环704回归到设定初始轴向位置;与此同时钢领10移动至设定初始轴向位置。

[0104]

s2.设定参数:通过触摸显示屏输入化纤加捻参数。

[0105]

s3.开始判断:触摸液晶显示屏显示开始和退出两个控件,若按下开始控件则进入步骤s4;若按退出,则进入步骤s7。

[0106]

s4.化纤加捻子程序:如图8所示,该程序有三个子程序,即导纱钩二维移动装置控制子程序,加捻张力控制子程序,气圈控制环装置控制子程序;这三个子程序同步进行。

[0107]

s4.1.导纱钩二维移动装置控制子程序:如图9所示,通过数据传输模块更新导纱钩控制阈值,然后同步进行两个子程序,即导纱钩异步轴向移动控制子程序,导纱钩异步径向移动控制子程序;这两个子程序同步进行。

[0108]

s4.1.1.导纱钩异步轴向移动控制子程序:如图10所示,通过导纱钩轴向光栅尺511获得当前导纱钩实时轴向位置信息,通过装在钢领板10上的距离传感器得知钢领板10当前实时轴向位置,通过数据传输模块将数据传输至导纱钩控制器517,气圈高度设定阈值由气圈理论推导可得,判断导纱钩524与钢领板10之间的距离是否超过气圈高度设定阈值,若此距离小于或大于设定范围,导纱钩控制器517控制导纱钩轴向电机516转动,使得导纱钩524与钢领板10距离控制在设定值范围内,从而有效保证化纤加捻气圈段气圈高度。若没有则退出该子程序。

[0109]

s4.1.2.导纱钩异步径向移动控制子程序:如图11所示,通过导纱钩径向光栅尺

527获得当前导纱钩524实时径向位置信息,通过第一图像传感器6对化学纤维加捻三角形进行非接触测量以获得加捻三角区的两条侧边的长度之差信息,通过数据传输模块将数据传输至导纱钩控制器517,若加捻三角区的两条边纤维的长度之差超过设定阈值,控制器控制导纱钩径向电机529转动,通过滚珠丝杠机构将导纱钩径向电机529的输出轴旋转运动转化为导纱钩524沿着管纱筒8径向直线运动,目的在于通过导纱钩径向异步移动来实时改变加捻三角区的形状,使得加捻三角区内的化学纤维受力平衡,从而减少化纤毛羽。若没有则退出该子程序。

[0110]

s4.2.加捻张力控制子程序:如图12所示通过步骤s2后,获得加捻工艺参数,锭子控制器通过数据传输模块传回的数据来统计钢领板10的沿着管筒轴向往返移动的次数,设x个钢领板10往返上次数为一个导纱阶段,若钢领板10往返次数小于x则锭子控制器根据当前阶段张力设定值控制锭子11转动,若钢领板10往返次数等于x则锭子控制器获取下一阶段的化纤加捻张力恒定控制值并根据当前阶段张力设定值控制锭子11转动,钢领板10往返计数器清零。

[0111]

s4.3.气圈控制环装置控制子程序:如图13所示,通过步骤s2后,获得加捻工艺参数,通过气圈轴向光栅尺705获得当前气圈控制环704实时轴向位置信息,通过第二图像传感器13获得气圈段化学纤维气圈总高度,通过数据传输模块将锭速,纺纱张力数据传输至气圈控制器711。在一导纱阶段内的气圈总高度和纺纱张力稳定在阈值范围内,根据无气圈控制环锭气圈模型,获得对应锭速下气圈高度与气圈半径表达式,以导纱钩的位置为气圈高度h零值点,若气圈半径r能与气圈高度h一一对应,气圈控制器711将气圈控制环704移动至当前气圈总高度一半的位置;若气圈半径r不能与气圈高度h一一对应,气圈控制器711将气圈控制环704移动至气圈半径对气圈高度一阶导数第一次到达零值所对应的气圈高度。

[0112]

s5.显示系统参数:通过触摸显示屏显示当前锭子12的转速、导纱钩524的轴向距离、导纱钩524的径向距离、钢领板10的轴向距离、导纱钩524与钢领板10之间的距离、气圈控制环704相对于钢领板10的距离、化纤纱线张力和设定值、钢领板10往返次数、钢领板10所处的导纱阶段以及化纤纱线加捻卷绕实时长度和设定值。

[0113]

s6.加捻结束否:若化纤纱线2加捻卷绕长度大于设定值进入步骤s6,若还没达到卷绕长度设定值,则返回步骤s4;除此之外触摸显示屏上还有紧急暂停控件,若按下紧急暂停,则进入s7,若没有则返回步骤s4。

[0114]

s7.结束:退出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1