一种电筒滚筒试验台自动调偏系统及方法与流程

1.本发明涉及自动化技术领域,具体涉及一种电筒滚筒试验台自动调偏系统及方法。

背景技术:

2.电动滚筒近年来永磁技术逐渐成熟,使得电动滚筒产品产销量增大,型式试验越来越多,对电动滚筒试验台的技术要求也在提高。

3.但是现有电动滚筒试验台的调偏系统需要人工控制其调偏角度,由于人工操作,因此存在误差较大,大大降低了调偏系统的可靠性。

4.由此可见,如何提高电动滚筒试验台调偏系统的可靠性为本领域需解决的问题。

技术实现要素:

5.针对于现有电动滚筒试验台输送带的自动调偏存在可靠性不高的技术问题,本发明的目的在于提供一种电筒滚筒试验台自动调偏系统,其能够实现无人控制的自动调偏,提高了滚筒纠偏的可靠性,在此基础上,还给出了自动调偏方法,很好地克服了现有技术所存在的问题。

6.为了达到上述目的,本发明提供的一种电筒滚筒试验台自动调偏系统,包括控制单元,采集单元,传感单元以及调偏单元;所述采集单元分别设置于被试电动滚筒以及张紧调偏滚筒的两侧,通过感应被试电动滚筒以及张紧调偏滚筒上的输送带来判断输送带相对于滚筒是否偏移;所述采集单元与控制单元配合连接,将偏移量发送给控制单元;所述控制单元与调偏单元配合连接,将偏移量转化成调偏指令发送给调偏单元对滚筒进行调偏。

7.进一步地,所述采集单元包括若干传感器,分别对称设置于被试电动滚筒以及张紧调偏滚筒两侧的边缘处。

8.进一步地,所述调偏单元包括继电器,电磁阀以及两组调偏油缸;

9.所述继电器与控制单元配合连接,通过控制单元的调偏指令控制继电器的通断;所述电磁阀与继电器配合连接,所述继电器的通断决定电磁阀的上电或下电;所述电磁阀与两组调偏油缸配合连接;所述两组调偏油缸对称设置于张紧调偏滚筒两侧并与张紧调偏滚筒配合连接;所述电磁阀的上电或下电控制两组调偏油缸的工作状态。

10.进一步地,所述两组调偏油缸的工作状态相反。

11.进一步地,所述两组调偏油缸内置活塞杆,所述活塞杆配合设有连杆机构。

12.为了达到上述目的,本发明提供的一种电筒滚筒试验台自动调偏方法,包括:控制系统根据滚筒上输送带偏移的方向对偏移侧的输送带进行调偏。

13.进一步地,通过在滚筒两侧设置感应器感应输送带偏移的方向。

14.进一步地,通过在输送带两侧设置调偏构件,对偏移侧的输送带进行调偏。

15.本方案提供的电筒滚筒试验台自动调偏系统,其通过以人工智能的方式实时微调对输送带进行自动调偏,减少并最终实现无人控制,大大提高了滚筒纠偏的可靠性。

附图说明

16.以下结合附图和具体实施方式来进一步说明本发明。

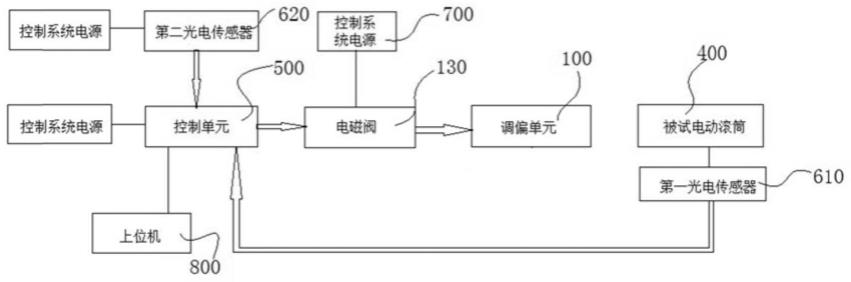

17.图1为本自动调偏系统的系统结构图;

18.图2为本自动调偏系统中调偏单元的结构示意图;

19.图3为本自动调偏系统中调偏单元的工作状态示意图;

20.图4为本自动调偏系统中被试电动滚筒与传感单元的配合示意图;

21.图5为本自动调偏系统中张紧调偏滚筒与传感单元的配合示意图。

22.下面为附图中的部件标注说明:

23.100.调偏单元 110.第一调偏油缸 120.第二调偏油缸 130.电磁阀 200.张紧调偏滚筒 300.输送带 400.被试电动滚筒 610.第一光电传感器 620.第二光电传感器 700.控制系统单元 800.上位机。

具体实施方式

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

25.针对于现有滚筒调偏存在可靠性不高的技术问题,基于此技术问题,本发明提供了一种电筒滚筒试验台自动调偏系统,其以人工智能的方式实时微调对输送带进行自动调偏,减少并最终实现无人控制,大大提高了滚筒纠偏的可靠性。

26.参见图1,本方案提供的电筒滚筒试验台自动调偏系统,其包括控制系统电源700,控制单元500,采集单元,报警单元以及调偏单元100。

27.控制系统电源700用于输出电源给采集单元以及控制单元500为其进行供电。

28.采集单元与控制单元500配合连接;采集单元包括若干光电传感器并分别与控制单元500配合连接。

29.其中,在被试电动滚筒的两侧边缘分别设置第一光电传感器610,在张紧调偏滚筒200两侧分别设置第二光电传感器620;通过在被试电动滚筒400与张紧调偏滚筒200上的输送带300相对被试电动滚筒400以及张紧调偏滚筒200两侧边缘的第一光电传感器610和第二光电传感器620的位置,来感应输送带的偏移量;并将所感应的偏移量实时传输给控制单元500进行计算比较。

30.光电传感器的检测距离为1m以内,输出开关量信号;被试电动滚筒400与张紧调偏滚筒200上输送带的状态决定光电传感器的输出开关量信号的状态。

31.光电传感器开关量输出通过光耦隔离进入高精度运算放大器,经过电压滤波,跟随,嵌位后进入控制单元500。

32.当被试电动滚筒400与张紧调偏滚筒200上的输送带300未发生偏移时,则被试电动滚筒400与张紧调偏滚筒200两侧的第一光电传感器610和第二光电传感器620未检测到物体,则此时第一光电传感器610和第二光电传感器620的开关量为常开触点。

33.当被试电动滚筒400与张紧调偏滚筒200上的输送带300发生偏移时,则被试电动滚筒400与张紧调偏滚筒200两侧的第一光电传感器610和第二光电传感器620检测到物体,触发报警单元进行报警,同时此时第一光电传感器610和第二光电传感器620输出闭合触点,此时第一光电传感器610和第二光电传感器620触点导通,并将电流信号传输至控制单

元500。

34.控制单元500用于采集第一光电传感器610和第二光电传感器620的状态,并对光电传感器的输入信号进行计算比较得出调偏的动作及调偏的时间。

35.本方案中,控制单元500优选采用高性能的dsp处理芯片tms320lf2407,其具有8路开关量采集接口,5路电压输出接口,2路模拟量电压检测,能够进一步保证信号接收以及处理的可靠性。

36.处理芯片内置定时器定时精度可达微秒以下,处理芯片接收到第一光电传感器610和第二光电传感器620开关量输出量后根据光电传感器的输入决定调偏动作及调偏时间,并将调偏动作及调偏时间形成指令输出。

37.处理芯片将调偏动作及调偏时间指令发出后,经过光耦隔离,输出到三极管基极,进而控制调偏单元100的工作状态。

38.当输送带300跑出了被试电动滚筒400的边缘,输送带300会夹在端盖和支撑座之间很快被撕裂,因此输送带300需要立刻离开被试电动滚筒400边缘,设计一旦被试电动滚筒400处输送带跑出其边缘,立即以张紧调偏滚筒200的最大偏转角度实施调偏。

39.处理芯片通过标准modbus和上位机800通信,可读取系统参数设置,同时可设置系统工作参数。

40.调偏单元100包括,继电器,电磁阀130,第一组调偏油缸110以及第二组调偏油缸120。

41.其中继电器与控制单元500配合连接,当控制单元500将调偏动作及调偏时间形成指令输出后,控制继电器的通断。

42.电磁阀130与继电器配合连接,继电器的工作状态决定电磁阀130的工作状态,通过继电器的通断来控制电磁阀130上电或下电。

43.第一组调偏油缸110以及第二组调偏油缸120与张紧调偏滚筒200配合连接,若电磁阀130上电,则控制着调偏油缸驱动张紧调偏滚筒进行偏转角的调节以及回调;若电磁阀130下电,则调偏油缸不工作。

44.参见图2-图3,第一组调偏油缸110以及第二组调偏油缸120分别对称设置于张紧调偏滚筒300的两侧,第一组调偏油缸110以及第二组调偏油缸120同时工作但动作方向相反;通第一组调偏油缸110以及第二组调偏油缸120使张紧调偏滚筒300围绕中心前后偏转,来达到调偏输送带的目的。

45.每组调偏油缸的活塞杆上均配合设有连杆机构;当第一组调偏油缸110的连杆机构伸出驱动张紧调偏滚筒300调偏时,第二组组调偏油缸120的连杆机构处于收缩状态;当回调时,其中第一组调偏油缸110的连杆机构处于收缩状态,第二组调偏油缸120的连杆机构处于伸出状态进行驱动张紧调偏滚筒300调偏。

46.另外,本方案尽可能模拟人工调偏的方法,通过实时检测输送带位置,不同检测位置的优先程度、调偏幅度等级划分,由调偏油缸的动作时间长短控制张紧调偏滚筒的偏转角度大小等,实时调整张紧调偏滚筒偏转角度,每次调偏后反方向调整一个稍小一些的角度,一次调偏不能使输送带回到中间位置,会再次调偏,杜绝不必要的大幅度调偏,使调偏功能具有自适应性。

47.以下举例说明一下本方案在使用时的工作过程;这里需要说明下述内容只是本方

案的一种具体应用示例,并不对本方案构成限定。

48.首先,采取六个光电传感器,根据附图4-图5所示,分别为光电传感器a,光电传感器b,光电传感器c,光电传感器d,光电传感器e。

49.其中,a,b之间的宽度大于c,e之间的宽度。具体控制方案如下。

50.1、参见图4,将a,b对称设置于被试电动滚筒400的两侧:

51.被试电动滚筒400的宽度可能比试验台其它滚筒本身的宽度小很多,如果输送带300跑出了被试电动滚筒400的边缘,输送带300会夹在端盖和支撑座之间很快被撕裂,因此输送带300需要立刻离开被试电动滚筒400边缘,设计一旦被试电动滚筒400处输送带跑出其边缘,立即以张紧调偏滚筒的最大偏转角度实施调偏。

52.检测输送带300相对a,b位置,如果输送带300覆盖a或b,即输送带300边缘超出被试电动滚筒400筒体,发出报警声,则通过调偏油缸调偏t1s,执行调偏油缸动作过程中,忽略输送带位置变化,保证达到最大调偏角度,实时检测输送带位置,直到调偏起作用离开a或b点,回调k1*t1s,使张紧调偏滚筒基本处于和其它滚筒平行位置。循环执行。

53.2、参见图5,b,c,d,e分别对称设置于张紧调偏滚筒200的两侧:

54.检测输300送带相对a,b,c,d,e,f位置,如果输送带300不覆盖a,b,c,d,e,f,张紧调偏滚筒200不动作。

55.检测输送带300相对a,b,c,d,e,f位置,如果输送带300覆盖c,不覆盖a,b,d,e,f,则通过c端的调偏油缸对其进行调偏t2s,保持t3s,然后通过另一端的调偏油缸回调k2*t2s,执行完毕再实时检测输送带300相对c,d,e,f位置,全程检测输送带300相对a,b位置。

56.检测输送带300相对a,b,c,d,e,f位置,如果输送带300覆盖c,d,不覆盖a,b,e,f,则通过c,d端的调偏油缸对其进行调偏t4s,保持t5s,然后通过另一端的调偏油缸回调k3*t4s,执行完毕再实时检测输送带300相对c,d,e,f位置,全程检测输送带相对a,b位置。

57.如果检测到输送带300覆盖a或b,则优先执行上述步骤1中的控制程序,终止此控制程序。

58.其中的t1,t2,t3,t4,t5,k1,k2,k3均通过可视软件界面手动实时调整,t1,t2,t3,t4,t5最小设置的有效值应达到0.1s,t4>t2,回调系数k1,k2,k3均小于1。

59.以此类推,输送带往另一个方向跑偏的时候,张紧调偏滚筒调整方向相反。循环执行,对输送带进行实时微调并及时回调。

60.由上述方案构成的电筒滚筒试验台自动调偏系统,其通过在被试电动滚筒两侧边缘分别设置1个光电传感器,在张紧调偏滚筒两侧分别设置2个光电传感器,根据输送带相对光电传感器的位置,对张紧滚筒进行调偏操作,实现输送带偏向哪边,就张紧滚筒的哪边,放松滚筒的另一边。

61.本电控系统具有使张紧调偏滚筒逐渐找到最佳位置的能力,以人工智能的方式实时微调对输送带进行自动调偏,减少并最终实现无人控制,大大提高了滚筒纠偏的可靠性。

62.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1