一种具有分段成型式纸托加料机构的双纸包装机的制作方法

本发明涉及纸塑包装机领域,具体涉及一种具有分段成型式纸托加料机构的双纸包装机。

背景技术:

1、纸塑包装机是一种用于包装纽扣电池、牙刷等外部包装具有一端为纸一端为吸塑泡壳产品的机器,其工作流程一般是:先将薄膜pvc片材吹热成型作为塑料泡壳,然后根据包装外形通过冲裁模具对塑料泡壳进行裁切,将裁切后独立的塑料泡壳送至热封模具上,进行加料、送纸,最后热封裁切工序,将塑料泡壳和纸板热封,并将纸板的废边去除。

2、目前,部分国家为环保要求有出现纸与纸包装的双纸包装机,即上下包装都是纸质的,上纸卡及作为纸托(即取代泡壳的部位)的纸卡之间通过涂抹吸塑油后热熔将三者之间固定,泡壳之间的腔体则作为物品容置腔,对作为泡壳的纸卡进行成型的机构称为外泡壳加料机构或者成型机构,其主要取决于该装置是单独使用还是安装在全自动纸塑包装机中,其原理与纸塑包装成型基本相同,但是在进行纸-吸塑油-纸包装成型时,作为泡壳的纸卡上需要折边,如图3所示,纸卡作为纸托成型时四周具有相对设立的围边a以及b, b边上设有用于连接a边的连接边c(业内简称也叫折耳,概因其像耳朵一样翘起),d边也涂抹有吸塑油用于跟上纸卡加热成型,现有的成型方式是直接采用一道成型的方式将泡壳压成具有物品容置腔的泡壳,而这种方式存在不足之处,即由于a、b、c三边都是一次性同时弯折的,c边位于b上与b边一体,与a边通过吸塑油连接,同时成型会会出现有的c边位于a边内侧,而有的c边位于a边外侧,在对连接边c涂覆吸塑油时均涂覆于其折边后朝向a边的一侧,因此,位于a、b边外侧的c边实际上在后续的加热成型中无法正常将a、b边通过吸塑油连接(这是因为c边上涂抹吸塑油的部位不位于a、b之间),从而导致泡壳质量不合格,影响后续包装成型以及包装质量,有必要对此进行改进。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,

2、提供一种具有分段成型式纸托加料机构的双纸包装机。

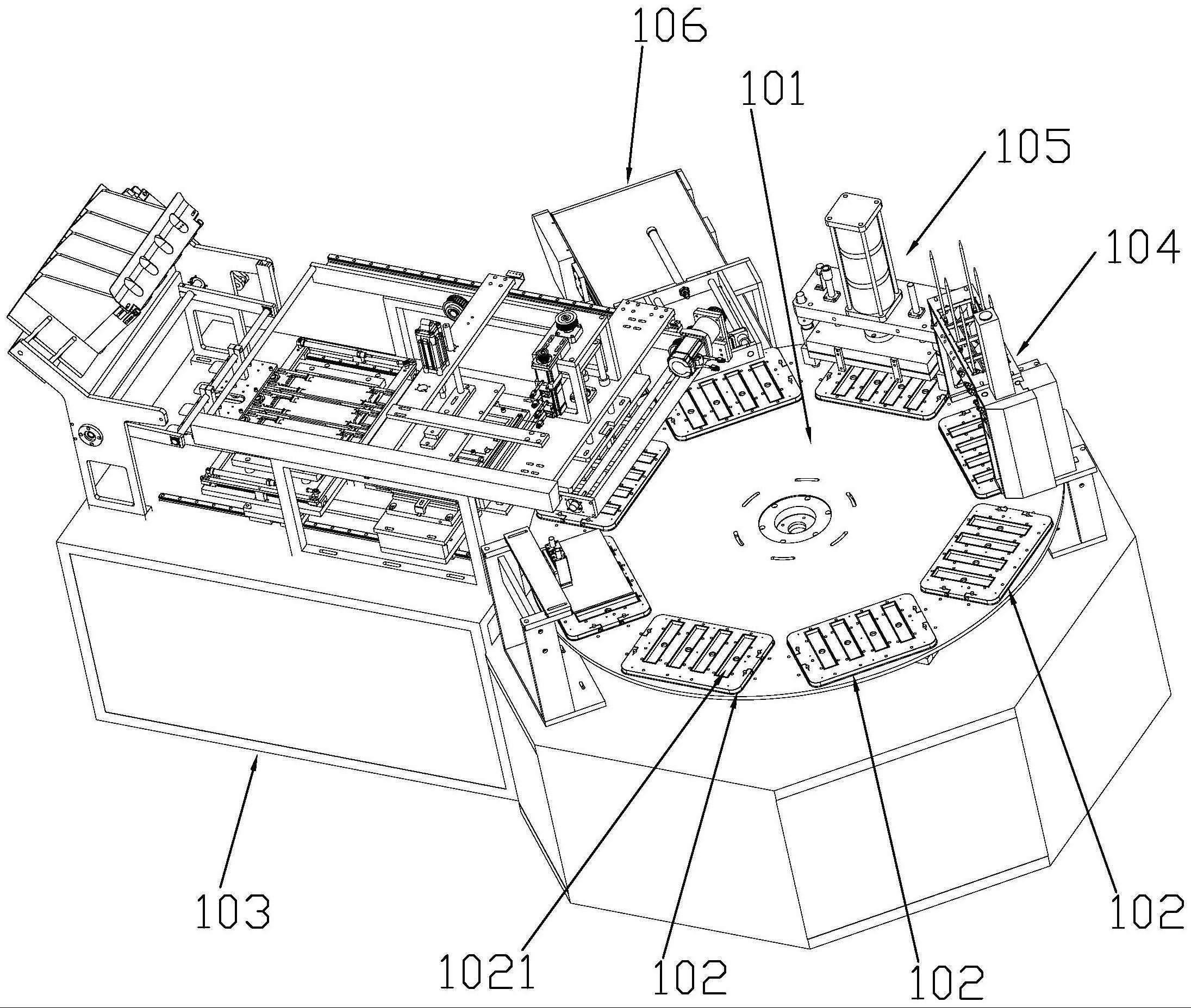

3、为实现上述目的,本发明提供了如下技术方案:一种具有分段成型式纸托加料机构的双纸包装机,包括有转盘,转盘周向布设有多个间隔设置的输送工位,输送工位上设置有泡壳容置腔,沿转盘转动方向依次布设有对输送工位的泡壳容置腔中添加外泡壳的外泡壳加料装置、对外泡壳中添加待包装产品的上料装置、对经过上料装置加料后的外泡壳放置纸卡的上纸卡装置、将纸卡与外泡壳热封的热封机构以及成品输出机构,其特征在于:所述外泡壳加料装置包括机架,所述机架上依次布设有纸片放置盒及下成型装置,机架在下成型装置上方架设有分版机构,纸片放置盒一侧安装有翻转吸取装置,所述纸片放置盒中设有多个纸片容置槽,所述分版机构通过分版安装架架设于机架上并与下成型装置相对设置,所述分版机构可沿分版安装架往复滑移并可上下往复与下成型装置之间对纸片实施成型,其特征在于:所述下成型装置包括可移动设置的第一成型工位、与第一成型工位间隔设置的第二成型工位、与第二成型工位间隔设置的第三成型工位,所述分版机构上设有间隔且联动设置的第一分版装置、第二分版装置及第三分版装置,第一成型工位与第一分版机构之间形成第一成型腔、第二成型工位与第二分版机构之间形成第二成型腔,第三成型工位与第三分版机构之间形成第三成型腔,第一成型腔、第二成型腔、第三成腔对纸卡实施分段成型。

4、采用上述技术方案,首先通过翻转吸取装置(现有技术,具体可以参考本技术人曾申请的专利号为:cn 213733642u的发明专利所记载的翻转机构)将位于纸片放置盒(现有技术,具体可以参考本技术人曾申请的专利号为:cn 213733642u的发明专利所记载的纸片放置盒)中的纸片吸取,分版机构为现有技术,具体可以参考本技术人曾申请的专利号为:cn215623098 u的发明专利所记载的,包装板块具体形状可根据实际需要成型物品进行设置,此为本领域技术人员公知常识,第一成型工位移动至靠近纸片放置盒时位于第一位置、靠近第二成型工位时位于第二位置,当第一成型工位位于第二位置时,第一成型工位与第一分版装置位置上下对应,第二成型工位与第二分版装置、第三成型工位与第三分版装置位置一一对应,第一成型工位滑移到第一位置时供翻转吸取装置将纸片放置在第一成型工位中,随后第一成型工位滑移至第二位置,并位于第一分版装置下方,分版机构的第一分版装置、第二分版装置、第三分版装置同时下行,第一分版装置与第一成型工位之间的第一成型腔对如图4所示的纸卡的a1、a2部分进行折边成型(纸卡上预先设有折痕),使a1、a2边与纸片呈垂直状态,成型后的纸片分版机构回位时被第一分版装置吸取并投放到第二成型工位与第二分版装置之间的第二成型腔中在分版机构再次下行时对经过第一成型腔成型的纸片的b部进行成型,使b边与纸片呈垂直状态,成型后的纸片在第二分版装置回位时被第二分版装置吸取并投放到第三成型工位中,在分版机构再次下行时第三成型腔对第三成型工位中的纸片的c1、c2边进行成型,(由于视角关系,另一侧c1不可见)使c1、c2边与纸片呈垂直状态,成型同时进行加热成型或者成型后由后续的热熔工位进行热熔,使吸塑油将b边与c2边连接,由于第一分版装置与第二分版装置为同步的,两者同时下行,但在设备刚启动或者第二成型腔中预先没有放置经折耳成型装置成型后的纸片,第二分版装置表现为空成型以及空吸,在设备第二次循环时,翻转吸取装置将位于纸片放置盒中的纸片吸取,下成型装置沿机架滑移到靠近翻转吸取装置下方以供翻转吸取装置将纸片放置在第一成型工位的第一成型腔中,随后下成型装置沿机架滑移远离翻转吸取装置运动至分版机构下方,分版机构的第一分版装置以及第二分版装置同时下行,第一分版装置下行将第一成型腔中的纸片压紧在第一成型腔中,此时将如图4所示纸卡的a1,a2边折边,使a1,a2边与纸片呈垂直状态,成型后的纸片在第一分版装置回位时由第一分版装置吸取并投放到第二成型工位中,而上一次循环被第一分版装置投放在第二成型腔中的纸片则在第二分版装置下行时在第二成型腔中将b边成型,第二分版装置回位时将纸片吸取并在分版机构回位时将纸片投放在第三成型工位中,第三分版装置与第三成型工位接触时将纸片的c1,c2边成型,使纸板围成一个泡壳,成型同时进行加热成型或者成型后由后续的热熔工位进行热熔,使预先涂覆在b边上的吸塑油将b边与c1边连接,第三分版装置同时将完成成型的纸泡壳吸取,在分版机构沿分版安装架向远离纸片放置盒的一端运动时投放到转盘上靠近外泡壳加料装置的输送工位中进行收集,输送工位转动到上料装置处添加物料后在经过上纸卡装置放入上纸卡,再经过热封机构将上纸卡与外泡壳进行热封,热封后的成品包装经成品输出机构输出,本发明通过将纸卡的耳朵设置在不同位置并通多个边分步成型避免了现有技术中(如图3所示纸卡)的折耳处出现折耳无法将折边a与折边b相连的情况,提高了产品的质量,且通过将分版机构及第一成型工位均设置成沿机架往复滑移,使得生产实现自动化以及与后续工位的配套。

5、上述的一种具有分段成型式纸托加料机构的双纸包装机可进一步设置为:第一成型腔包括设置于第一成型工位上的至少一个第一成型下模,第一成型下模上设有呈四周分布的成型槽,第一分版机构上安装有与第一成型下模数量一致的第一成型上模,第一成型上模四周设有与成型槽位置对应的成型凸块,第二成型腔包括设置于第二成型工位上的至少一个第二成型下模,第二成型下模四个顶角处安装有第二成型凸块,第二分版机构上安装有与第二成型下模数量一致的第二成型上模,第二成型上模上设有外形与四个第二成型凸块之间围成的空间一致的第三成型凸块,所述第三成型腔包括设置于第三成型工位上的至少一个第三成型下模,第三成型下模四周向上突起并围成一个泡壳容置腔,第三分版机构上安装有与第三成型下模数量一致的第三成型上模,第三成型上模上安装有与泡壳容置腔形状一致的第五成型凸块。

6、采用上述技术方案,纸卡在位于第一成型腔中成型时通过第一成型上模的成型凸块与成型槽的配合将纸卡的a1,a2边进行成型,在第二成型腔中成型时通过第二成型凸块与第三成型凸块的配合将纸卡的b边翻折起来,在第三成型腔中成型时通过第四成型凸块之间形成的泡壳容置腔与第五成型凸块的配合将纸卡完成成型为一个泡壳,这种分段成型通过第一成型腔、第二成型腔、第三成型腔的依次成型不仅精准且一次成型时成型的部位少,成型效果好。

7、上述的一种具有分段成型式纸托加料机构的双纸包装机可进一步设置为:所述机架在第一成型工位处设置有驱动第一成型工位靠近或远离纸片放置盒的第一成型工位驱动结构,所述第一成型工位通过第一成型工位驱动结构安装于机架上。

8、采用上述技术方案,由于机架上的各成型工位只有第一成型工位需要承担靠近纸片放置盒与翻转吸取装置对接、远离纸片放置盒与第一分版机构对接,因此只需在机架上设置驱动第一成型工位往复运动的第一成型工位即可,也可以设置驱动结构将第一、第二、第三成型工位三者同时驱动,但这种结构较为复杂且浪费能源,本发明通过这种方式节约能耗,减少零部件,降低设备复杂度。

9、上述的一种具有分段成型式纸托加料机构的双纸包装机可进一步设置为:所述第一成型工位驱动结构包括相对架设于机架上的直线轨道,直线轨道上通过相对设置的滑块连接有可沿直线轨道滑移的底板,两直线轨道之间安装有驱动底板沿直线轨道滑移的驱动件,所述第一成型工位架设于底板上且与底板之间形成驱动件安装空间,所述驱动件通过相对设置的安装座架设在驱动件安装空间中。

10、采用上述技术方案,通过驱动件驱动安装在底板上的第一成型工位沿直线轨道滑移,由于底板需要沿着直线轨道滑移,而第一成型工位一般来说为了使得一次成型时可以成型多个纸卡,宽度方面都会设置的较宽,而越宽的板其两侧分别沿直线轨道滑移时的同步度就越难保证,现有技术中一般将驱动件设置在机架上位于第一成型工位一侧的位置,这种方式容置导致第一成型工位两侧不同步,造成各个纸卡在成型时存在偏差,容易产生残次品,本发明通过将第一成型工位架设在底板上使得底板与第一成型工位之间形成一个驱动件安装空间,可以将驱动件安装在驱动件安装空间中并位于两个直线轨道之间的中间位置,尽量保持两端分别到驱动件之间的距离相等,从而保证整个第一成型工位移动时的处于同一直线上,最大限度避免第一成型工位上的各个纸卡成型在位于翻转吸取装置时及沿直线轨道运动到位于第一分版机构下方时各各位置没有偏差,提升成品率。

11、上述的一种具有分段成型式纸托加料机构的双纸包装机可进一步设置为:所述驱动件包括安装在安装座中的滚珠丝杆副,滚珠丝杆副的丝杆螺母与底板固定连接,其中一安装座上安装有驱动滚珠丝杆转动的伺服电机,两安装座朝向第一成型工位的一端设置有丝杆护罩。

12、采用上述技术方案,将驱动件设置为滚珠丝杆副,通过伺服电机驱动滚珠丝杆转动,由于滚珠丝杆两端均安装在安装座上,当其转动时就驱动其上安装的丝杆螺母沿滚珠丝杆移动从而带动底板移动,底板移动时带动安装在底板上的第一成型工位移动,通过在滚珠丝杆上部设置丝杆护罩,提升滚珠丝杆的防尘性能,提升使用寿命。

13、本发明的有益效果为:将纸卡分段成型为纸托,成型精准,纸卡各部位的折痕成型均得到保证,提高良品率,提升纸卡成型效果。

14、下面结合附图和实施例对本发明作进一步详细说明。

- 还没有人留言评论。精彩留言会获得点赞!