穿梭车智能入库控制方法与流程

1.本发明涉及一种料箱入库过程中实施穿梭车智能取货与异常件剔除的控制方法,属于物流仓储领域。

背景技术:

2.目前在物流仓储领域,自动化与智能化控制技术得以快速发展,伴随工业和商业用地、人工成本的不断上升,密集型中转库因其能够充分利用空间效能、相应地减少人员劳动力需求而具备较高的作业效率,多层穿梭车因其具有灵活高效的搬运能力而成为常规使用的料箱存储设备。

3.现有技术料箱入库管理方法中料箱尺寸信息,可用于选择货位和穿梭车货叉宽度的初始调节,但随着业务场景的拓展,对于存取不同规格料箱的需求越来越多,取货过程仍存在下述不足与缺陷:一是,料箱在输送过程中经常会在弯道或换向轨道处发生偏转,到达待取货位时较大概率出现姿态倾斜、甚至出现长边与宽边颠倒的情况,由此穿梭车出叉取货时货叉无法顺利地伸出到位,更为严重的是,货叉会与料箱碰撞而导致部件损坏、直接影响到穿梭车的使用寿命。二是,当因料箱倾斜或横竖方向颠倒而无法正常取货时,该料箱长时间滞留在取货位、造成后续料箱无法正常出入库,只能采取人工干预方式。但是,操作人员进入货架进行料箱姿态纠正等措施时,难以短时间通过狭小、多层货架的仓储空间,且具有较高的安全隐患。另一方面,这种处理方式对于偶发取货故障尚可接受,但上述操作问题的发生机率是较高的、采用人工处理方式严重降低了仓储现场的输送效率,明显与现场自动化与智能化物流控制格格不入。

4.有鉴于此,特提出本专利申请。

技术实现要素:

5.本发明所述的穿梭车智能入库控制方法,在于解决上述现有技术存在的问题而提出一种基于料箱尺寸信息在取货过程中智能判断料箱姿态异常的自调节变距解决方案,以期根据料箱位置倾斜程度采取对应的处理策略,通过动态变距与自主判断而提高一次性取货成功率,实现最大限度地避免需要人工干预的智能化手段。

6.为实现上述设计目的,本技术所述的穿梭车智能入库控制方法包括以下实施阶段:

7.1)、获取入库订单

8.料箱入库时进行外形尺寸检测,料箱的订单信息被存入由plc生成的入库订单中,随后下发至指定的穿梭车;

9.上述订单信息包括待取货的工位、待存货的工位、以及料箱的外形尺寸信息;

10.2)、取货前检测

11.料箱到达指定的待取货工位,穿梭车到达指定的待取货工位;

12.根据订单信息,由plc控制穿梭车上的伺服驱动器启动运行,进而控制活动叉板相

对于固定叉板向外侧移动至初始待取货位pos_pri;

13.检测料箱沿输送方向的外形轮廓边缘信息,由plc判断活动叉板向前伸出取货时是否被料箱遮挡;

14.若活动叉板的出叉行程被料箱遮挡,继续由plc控制活动叉板向外侧移动一个设定值距离m;

15.每次活动叉板向外侧拉距m时,plc向伺服驱动器发送指令以控制活动叉板移动至新的目标位置pos_new;

16.3)、取货

17.在拉距调宽范围内、活动叉板不被料箱遮挡时,plc记录下此时反馈信号对应的当前货叉宽度值len,len=pos_pri+m*c(c≤c,c为正整数);

18.plc控制活动叉板、固定叉板同时向前出叉,将料箱移动至穿梭车上;

19.若在拉距调宽范围内、活动叉板始终被料箱遮挡,则plc不发送出叉指令、发送订单异常信息并报警,转由人工干预处理;

20.4)、存货

21.由plc判断出叉取货时的货叉宽度值len,是否len≤w+|l-w|/2;

22.若是,穿梭车承载料箱从取货工位行走至存货工位,随即实施料箱入库操作;

23.若否,直接转至下述阶段5);

24.5)、异常货物剔除

25.由plc将上述异常信息上报给上位系统,以申请能够存放异常状态料箱的异常货位;

26.根据料箱的长度值,若上位系统能够匹配并指定异常货位,则向穿梭车发送新的待存货工位信息,穿梭车按新的工位地址行走,随后实施料箱入库操作;

27.若上位系统未能匹配到适合的异常货位,则穿梭车停留在取货工位、继续等待,或是由人工干预处理。

28.进一步地,设定料箱到达取货位时,其宽度方向与输送方向平行;在初始待取货工位pos_pri,活动叉板相对于固定叉板的间距是订单中料箱的宽度值w。

29.进一步地,在输送线末端设置一垂直于输送方向安装的挡边,当料箱到达输送线末端时由挡边阻挡而停止。

30.进一步地,设定挡边的垂向高度低于穿梭车的固定叉板底边。

31.进一步地,将检测光电安装在活动叉板的前端。

32.进一步地,在阶段3)取货,活动叉板与固定叉板同时向前出叉后,将活动叉板反向移动至初始待取货位pos_pri,在此过程,活动叉板持续地推压料箱的外形边缘而将其逐渐地压向固定叉板;随后,活动叉板与固定叉板同时向后收叉,以将料箱移动至穿梭车上。

33.综上内容,本技术所述穿梭车智能入库控制方法具有的优点是:

34.1、本技术提出的控制方法对于现有穿梭车结构、应用场地无任何额外改进要求,且以模块化嵌入现有输送控制系统中,改造成本极低、但输送作业效率提高较为显著。

35.2、本技术能够随机地应对各种料箱姿态异常,通过灵活地出叉调距加以解决,一次性出叉取货成功率较高,相应地提高料箱存取货效率。

36.3、本技术具有较高的料箱姿态调整性能,有效地保证后续具备将料箱正常放置于

指定货位的能力,从而提高物流现场作业的连续性,故障处理能力较高、较全面与智能。

附图说明

37.现结合以下附图来进一步地说明本发明。

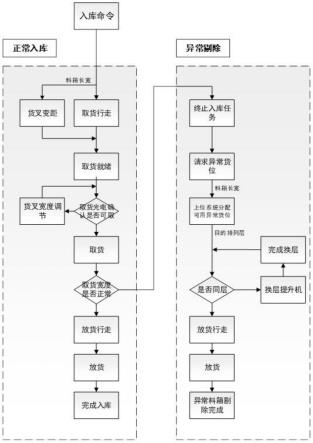

38.图1是本技术所述穿梭车智能入库控制方法的流程图;

39.图2是控制系统模块示意图;

40.图3是料箱处于理想状态的待取货示意图;

41.图4是料箱处于长宽完全颠倒的姿态异常示意图;

42.图5-1至图5-5是料箱姿态倾斜时的调距取货过程示意图;

具体实施方式

43.实施例1,如图1和图2所示,本技术提出一种应用于立体仓储控制系统的穿梭车智能入库控制方法,该方法包括以下实施阶段:

44.1)、获取入库订单

45.料箱1入库时进行外形尺寸检测,料箱1的订单信息被存入由plc生成的入库订单中,随后下发至指定的穿梭车2;

46.上述订单信息包括待取货的工位、待存货的工位、以及料箱1的外形尺寸信息(即长度值l、宽度值w);

47.设定料箱1到达待取货工位时的状态是,其宽度方向与输送方向平行;

48.2)、取货前检测

49.料箱1到达指定的待取货工位,取货位传感器(如光电传感装置)上传到位信息至plc;

50.穿梭车2到达指定的待取货工位,由激光或漫反光电检测穿梭车2的到位信息;

51.根据订单信息,由plc控制穿梭车2上的伺服驱动器启动运行,进而控制活动叉板12相对于固定叉板11向外侧移动至初始待取货位pos_pri;

52.处于初始待取货位pos_pri的活动叉板12,相对于固定叉板11的间距是料箱1的宽度值w;

53.为保证料箱1到达取货位时其姿态较为理想状态而易于出叉取货,在辊筒输送线100的末端设置一垂直于输送方向安装的挡边200,当料箱1到达辊筒输送线100末端时,由挡边200阻挡而靠边停止;

54.为避免挡边200遮挡固定叉板11的出叉行程,挡边200的垂向高度低于固定叉板11的底边;

55.由安装于穿梭车2上的检测光电3检测料箱1沿输送方向的外形轮廓边缘信息,检测得到的边缘信息通过上位机上传至plc;

56.plc判断活动叉板12向前伸出取货时,是否被料箱1遮挡;

57.料箱1在输送过程中因颠簸或碰撞而到达待取货工位时,较有可能发生倾斜、甚至出现长宽颠倒的情况(正常输送状态是料箱1的长度与输送方向平行)。若活动叉板12从初始待取货位pos_pri出叉取货,就与料箱发生碰撞而无法取货,严重时还会直接对活动叉板12造成损坏。

58.对此,本技术在活动叉板12每次出叉之前进行检测以智能判断料箱1是否处于姿态异常情形。

59.若检测光电3的信号正常反馈回,则说明不存在料箱遮挡问题;若检测光电3的信号无法反馈,则说明存在料箱遮挡问题。

60.较为优选的实施方案是,将检测光电3安装在活动叉板12的前端,以直接感知活动叉板12在出叉行程中是否被料箱1遮挡;

61.若活动叉板12的出叉行程被料箱遮挡,继续由plc控制活动叉板12向外侧移动一个设定值距离m,直至活动叉板12与固定叉板11的间距不小于订单信息中料箱1的长度值;

62.每次活动叉板12向外侧拉距m时,plc向伺服驱动器发送指令以控制活动叉板12移动至新的目标位置pos_new;

63.即新的目标位置pos_new为上一目标位置(最初是初始待取货位pos_pri)累加一个变距补偿量m,则最大的变距补偿次数为c,(l-w)=m*c;

64.每次按设定值距离m向外侧移动活动叉板12后,检测光电3检测料箱1沿输送方向的外形轮廓边缘信息,由plc判断活动叉板12向前伸出取货时是否被料箱遮挡;

65.3)、取货

66.在拉距调宽范围内、活动叉板12不被料箱1遮挡时,plc记录下此时反馈信号对应的当前货叉宽度值len,len=pos_pri+m*c(c≤c,c为正整数);

67.plc控制活动叉板12、固定叉板11同时向前出叉,将料箱1移动至穿梭车2上;

68.若在拉距调宽范围内、活动叉板12始终被料箱1遮挡,则plc不发送出叉指令、发送订单异常信息并报警,转由人工干预处理;

69.4)、存货

70.由plc判断出叉取货时的货叉宽度值len,是否len≤w+|l-w|/2;

71.若是,认定处于姿态倾斜的料箱1仍可正常放入指定的待存货工位,则穿梭车2承载料箱1从取货工位行走至存货工位,随即实施料箱入库操作;

72.若否,认定处于姿态倾斜的料箱1不能正常放入指定的待存货工位(这是因为当len>w+|l-w|/2时,经活动叉板12与固定叉板11夹取的料箱1必然出现长宽颠倒的情况,后续也就无法沿长边将料箱放入待存货工位),直接转至下述阶段5);

73.5)、异常货物剔除

74.由plc将上述异常信息上报给上位系统,以申请能够存放异常状态料箱的异常货位;

75.根据料箱1的长度值,若上位系统能够匹配并指定异常货位,则向穿梭车2发送新的待存货工位信息,穿梭车2按新的工位地址行走,随后实施料箱入库操作;

76.若上位系统未能匹配到适合的异常货位,则穿梭车2停留在取货工位、继续等待,或是由人工干预处理。

77.应用以上本技术所述的穿梭车智能入库控制方法,能够应对料箱输送过程中出现姿态异常的问题,出叉前进行检测与判断而通过调节活动叉板12的拉距调宽,最终实现一次性地安全出叉与准确地取货到位。

78.但是,并不是所有取货成功的料箱1均可被顺利地实施阶段4)存货,即不能保证料箱1被成功地放置到存货位。

79.究其原因是,若料箱1出现了姿态完全颠倒的情况,即料箱1的长度方向与输送方向平行时,虽经c次拉距、活动叉板12从初始待取货工位pos_pri调整至最大的目标位置pos_new=pos_pri+(l-w),活动叉板12与固定叉板11能够夹取料箱1至穿梭车2上。但由于普通的存货位宽度有限,料箱1仍无法顺利地进入存货位。

80.对此,本技术采取改进措施是,在取货成功后上传活动叉板12的最终调宽位置,由plc判断取货后的料箱1姿态是否影响到最终成功地存货,即货叉宽度值len是否不大于w+|l-w|/2。

81.当满足这一条件时,本技术提出下述进一步地姿态调节手段:

82.即在阶段3)取货,活动叉板12与固定叉板11同时向前出叉后,将活动叉板12反向移动至初始待取货位pos_pri,在此过程,活动叉板12持续地推压料箱1的外形边缘而将其逐渐地压向固定叉板11,直至将料箱1重新调整至宽度方向与输送方向平行的理想姿态;

83.随后,活动叉板12与固定叉板11同时向后收叉,以将料箱1移动至穿梭车2上,从而完成料箱1从姿态倾斜状态原地移动至理想到位状态的调整过程。

84.当货叉宽度值len大于w+|l-w|/2时,即使采取上述将活动叉板12反向移动而推压料箱1的外形边缘,结构将是料箱1被调整至长度方向与输送方向平行的完全异常姿态。在此结果下,将料箱1移动至穿梭车2后因其长度值大于待存货工位的宽度,而无法将其正常地存入,因此本技术设计了上述阶段5)异常货物剔除,通过该阶段以申请异常工位进行存货,否则只能由人工干预处理。

85.如上内容,结合附图中给出的实施例仅是实现本发明目的的优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本发明设计构思的其他替代结构。由此得到的其他结构特征,也应属于本发明所述的方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1