PE薄膜生产用母粒罐装瓶输送系统的制作方法

pe薄膜生产用母粒罐装瓶输送系统

技术领域

1.本发明涉及输送领域,具体涉及一种pe薄膜生产用母粒罐装瓶输送系统。

背景技术:

2.pe薄膜在生产时,需要用到塑料母粒进行生产,用吹塑法来生产吹塑薄膜,吹塑薄膜是将塑料挤成薄管,然后趁热用压缩空气将塑料吹胀,再经冷却定型后而得到的筒状薄膜制品。购买方在购买母粒前需要对母粒的性能进行检测,因此需要将母粒做放置在罐装瓶中进行寄送,便于用户进行检测。

3.罐装瓶在生产后需要对罐装瓶进行标签的粘贴,从而便于购买方了解母粒的种类以及产品生产方信息。目前的粘贴一般采用人工进行粘贴,在粘贴之前需要对罐装瓶的粘贴面进行人工清理,从而导致罐装瓶的粘贴效率变低,同时也造成了大量的人工成本。

4.上述问题是目前亟待解决的。

技术实现要素:

5.本发明的目的是一种pe薄膜生产用母粒罐装瓶输送系统。

6.为了解决上述技术问题,本发明提供了一种pe薄膜生产用母粒罐装瓶输送系统,包括:倒瓶机构、输送机构以及标签粘贴机构;所述倒瓶机构以及所述标签粘贴机构均设置于所述输送机构的上方;所述倒瓶机构适于对罐装瓶进行倒瓶,并通过所述输送机构将倒瓶状态的罐装瓶输送至标签粘贴机构对罐装瓶的侧壁进行标签粘贴;所述倒瓶机构包括:倒料架、螺旋杆、第一行程导向块以及第二行程导向块;所述倒料架沿所述输送机构的输送方向水平设置,且固定设置在所述输送机构上;所述螺旋杆转动设置在所述倒料架上,且所述螺旋杆的轴线与所述输送机构的输送面平行;所述第一行程导向块固定设置在所述输送机构的进料端上,且与所述螺旋杆间隔预设距离;所述第二行程导向块与所述第一行程导向块的侧壁固定连接,且沿所述输送机构的输送方向设置,所述第二行程导向块开设有倒料斜面;所述螺旋杆适于在转动时,通过螺旋杆上的螺纹将罐装瓶进行夹取,并带动罐装瓶沿所述第一行程导向块进行移动;所述螺旋杆还适于在转动时,使螺旋杆相邻螺纹之间罐装瓶的顶部沿所述第二行程导向块的倒料斜面移动,从而完成罐装瓶的倒瓶。

7.进一步的,所述倒瓶机构还包括多个设置于所述螺旋杆相邻螺纹之间的清理组件;

多个所述清理组件沿所述螺旋杆的轴向并排设置;所述清理组件适于在所述螺旋杆带动罐装瓶沿所述第一行程导向块的导向面进行移动,对接触的罐装瓶进行清理。

8.进一步的,所述清理组件包括相对设置的第一清理部以及第二清理部;所述第一清理部包括第一弧形板、第一滑动块以及多个第一复位弹簧;所述第一滑动块滑动连接在所述第一弧形板上,且通过所述多个所述第一复位弹簧与所述第一弧形板弹性连接;所述第二清理部包括第二弧形板、第二滑动块以及多个第二复位弹簧;所述第二滑动块滑动连接在所述第二弧形板上,且通过所述多个所述第二复位弹簧与所述第二弧形板弹性连接;所述第一滑动块与所述第二滑动块相对设置。

9.进一步的,所述第一滑动块以及第二滑动块与罐装瓶的接触面分别设置有第一喷气气囊以及第二喷气气囊;所述螺旋杆在带动罐装瓶沿所述第一行程导向块进行移动时,所述螺旋杆适于带动罐装瓶将挤压所述第一喷气气囊以及所述第二喷气气囊,同时,驱动所述第一滑动块以及所述第二滑动块相背运动;所述第一喷气气囊以及所述第二喷气气囊与罐装瓶的接触面均开设有多个第一喷气孔,所述第一喷气孔适于在罐装瓶挤压所述第一喷气气囊以及所述第二喷气气囊时,通过第一喷气孔对罐装瓶的侧壁进行清理。

10.进一步的,所述螺旋杆带动罐装瓶的顶部沿所述第二行程导向块的倒料斜面移动时,所述第一滑动块以及所述第二滑动块在第一复位弹簧以及第二复位弹簧的回弹下具有相向运动的趋势,此时,所述第一喷气气囊以及所述第二喷气气囊适于在回弹时将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位。

11.进一步的,所述第一滑动块远离所述第二滑动块的顶部设置有第一抱板;所述第二滑动块远离所述第一滑动块的顶部设置有第二抱板;所述螺旋杆带动罐装瓶的顶部沿所述第二行程导向块的倒料斜面移动时,所述第一抱板以及所述第二抱板与罐装瓶的侧壁贴合,且,所述第一滑动块以及所述第二滑动块在第一复位弹簧以及第二复位弹簧的回弹下具有相向运动的趋势,此时所述第一抱板以及所述第二抱板适于将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位。

12.进一步的,所述清理组件还包括弧形打毛板;所述弧形打毛板设置于所述第一弧形板以及所述第二弧形板之间;所述弧形打毛板适于在所述第一滑动块以及所述第二滑动块相背运动时,与罐装瓶的侧壁接触,从而对罐装瓶的侧壁进行打毛。

13.进一步的,所述第一滑动块以及所述第二滑动块相对的侧面均开设有多个第二喷气孔;多个所述第二喷气孔分别与所述第一喷气气囊以及所述第二喷气气囊连通;所述第二喷气孔朝向所述弧形打毛板设置;所述第二喷气孔适于在罐装瓶挤压所述第一喷气气囊以及所述第二喷气气囊时,通过第二喷气孔对弧形打毛板进行清理。

14.进一步的,所述倒瓶机构还包括限位板以及第三行程导向块;所述限位板与所述第三行程导向块相对设置,且设置于所述螺旋杆的两侧;所述第三行程导向块与所述第二行程导向块远离所述第一行程导向块的一侧固定连接;所述第三行程导向块开设有弧形导向面;所述螺旋杆还适于在转动时,使螺旋杆相邻螺纹之间罐装瓶的顶部沿所述第三行程导向块的弧形导向面移动,从而将罐装瓶推入到与所述限位板抵持。

15.进一步的,所述螺旋杆相邻两个螺纹之间的距离大于一个罐装瓶的直径,且小于两个罐装瓶的直径。

16.本发明的有益效果是,本发明提供了一种pe薄膜生产用母粒罐装瓶输送系统,通过设置倒料架、螺旋杆、第一行程导向块以及第二行程导向块来实现将罐装瓶放倒;通过相邻螺纹之间的清理组件对罐装瓶的粘贴面进行自动清理;第一喷气气囊以及第二喷气气囊对罐装瓶进行吹气,从而完成罐装瓶上灰尘的清理,同时,所述第一喷气气囊以及所述第二喷气气囊适于在回弹时将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位,防止罐装瓶在倾倒时会发生偏离;所述第一滑动块以及所述第二滑动块在第一复位弹簧以及第二复位弹簧的回弹下具有相向运动的趋势,通过设置第一抱板以及第二抱板将罐装瓶的侧壁抱紧,从而对罐装瓶倾倒时进一步进行限位;通过设置弧形打毛板,在所述第一滑动块以及所述第二滑动块相背运动时,将弧形打毛板与罐装瓶的侧壁接触,从而对罐装瓶的侧壁进行打毛;通过设置限位板以及第三行程导向块,将罐装瓶沿罐装瓶的轴向推动,从而扩大弧形打毛板对罐装瓶的打毛宽度;螺旋杆相邻两个螺纹之间的距离大于一个罐装瓶的直径,且小于两个罐装瓶的直径,从实现确保螺旋杆每次夹取的罐装瓶的数量都是一个。

附图说明

17.下面结合附图和实施例对本发明进一步说明。

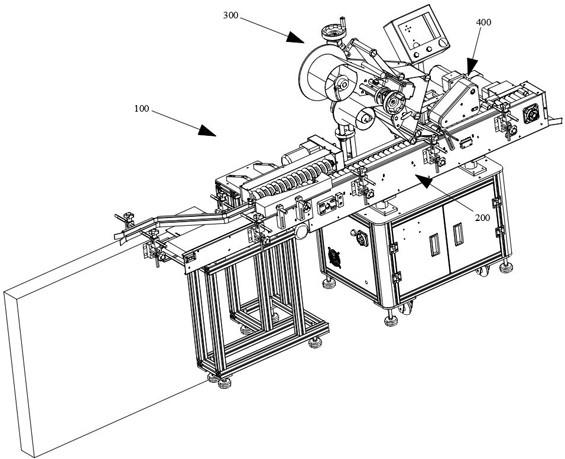

18.图1是本发明所提供的pe薄膜生产用母粒罐装瓶输送系统的结构示意图。

19.图2是本发明所提供的倒瓶机构的俯视图。

20.图3是本发明所提供的倒瓶机构的部分结构示意图。

21.图4是本发明所提供的清理组件的结构示意图。

22.图5是本发明所提供的输送机构、标签粘贴机构以及压紧机构的部分结构示意图。

23.图中:100、倒瓶机构;110、倒料架;120、螺旋杆;130、第一行程导向块;140、第二行程导向块;141、倒料斜面;150、清理组件;151、第一清理部;1511、第一弧形板;1512、第一滑动块;1513、第一复位弹簧;1514、第一喷气气囊;1515、第一抱板;152、第二清理部;1521、第二弧形板;1522、第二滑动块;1523、第二复位弹簧;1524、第二喷气气囊;1525、第二抱板;153、弧形打毛板;160、第三行程导向块;161、弧形导向面;170、限位板;200、输送机构;210、链条;220、传输辊;300、标签粘贴机构;310、贴料安装板;320、贴标部;330、卷收部;340、放料部;350、导向辊;400、压紧机构;410、压紧块;420、压紧带。

具体实施方式

24.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以

示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

25.实施例1请参阅图1-图5,本实施例1提供了一种pe薄膜生产用母粒罐装瓶输送系统,包括:倒瓶机构100、输送机构200以及标签粘贴机构300;所述倒瓶机构100以及所述标签粘贴机构300均设置于所述输送机构200的上方;所述倒瓶机构100适于对罐装瓶进行倒瓶,并通过所述输送机构200将倒瓶状态的罐装瓶输送至标签粘贴机构300对罐装瓶的侧壁进行标签粘贴。通过设置倒瓶机构100、输送机构200以及标签粘贴机构300,来实现对罐装瓶自动化贴签,减少了人工成本,提高了标签粘贴的效率。

26.在本实施例中,所述倒瓶机构100包括:倒料架110、螺旋杆120、第一行程导向块130以及第二行程导向块140;所述倒料架110沿所述输送机构200的输送方向水平设置,且固定设置在所述输送机构200上;所述螺旋杆120转动设置在所述倒料架110上,且所述螺旋杆120的轴线与所述输送机构200的输送面平行;所述第一行程导向块130固定设置在所述输送机构200的进料端上,且与所述螺旋杆120间隔预设距离;所述第二行程导向块140与所述第一行程导向块130的侧壁固定连接,且沿所述输送机构200的输送方向设置,所述第二行程导向块140开设有倒料斜面141;所述螺旋杆120适于在转动时,通过螺旋杆120上的螺纹将罐装瓶进行夹取,并带动罐装瓶沿所述第一行程导向块130进行移动;所述螺旋杆120还适于在转动时,使螺旋杆120相邻螺纹之间罐装瓶的顶部沿所述第二行程导向块140的倒料斜面141移动,从而完成罐装瓶的倒瓶。通过设置倒料架110、螺旋杆120、第一行程导向块130以及第二行程导向块140来实现将罐装瓶放倒。

27.在本实施例中,所述螺旋杆120相邻两个螺纹之间的距离大于一个罐装瓶的直径,且小于两个罐装瓶的直径。从实现确保螺旋杆120每次夹取的罐装瓶的数量都是一个。

28.在本实施例中,所述倒瓶机构100还包括多个设置于所述螺旋杆120相邻螺纹之间的清理组件150;多个所述清理组件150沿所述螺旋杆120的轴向并排设置;所述清理组件150适于在所述螺旋杆120带动罐装瓶沿所述第一行程导向块130的导向面进行移动,对接触的罐装瓶进行清理。通过相邻螺纹之间的清理组件150对罐装瓶的粘贴面进行自动清理。

29.其中,所述清理组件150包括相对设置的第一清理部151以及第二清理部152;所述第一清理部151包括第一弧形板1511、第一滑动块1512以及多个第一复位弹簧1513;所述第一滑动块1512滑动连接在所述第一弧形板1511上,且通过所述多个所述第一复位弹簧1513与所述第一弧形板1511弹性连接;所述第二清理部152包括第二弧形板1521、第二滑动块1522以及多个第二复位弹簧1523;所述第二滑动块1522滑动连接在所述第二弧形板1521上,且通过所述多个所述第二复位弹簧1523与所述第二弧形板1521弹性连接;所述第一滑动块1512与所述第二滑动块1522相对设置。

30.在本实施例中,所述第一滑动块1512以及第二滑动块1522与罐装瓶的接触面分别设置有第一喷气气囊1514以及第二喷气气囊1524;所述螺旋杆120在带动罐装瓶沿所述第一行程导向块130进行移动时,所述螺旋杆120适于带动罐装瓶将挤压所述第一喷气气囊1514以及所述第二喷气气囊1524,同时,驱动所述第一滑动块1512以及所述第二滑动块1522相背运动;所述第一喷气气囊1514以及所述第二喷气气囊1524与罐装瓶的接触面均开设有多个第一喷气孔,所述第一喷气孔适于在罐装瓶挤压所述第一喷气气囊1514以及所述第二喷气气囊1524时,通过第一喷气孔对罐装瓶的侧壁进行清理。

31.在本实施例中,所述螺旋杆120带动罐装瓶的顶部沿所述第二行程导向块140的倒料斜面141移动时,所述第一滑动块1512以及所述第二滑动块1522在第一复位弹簧1513以及第二复位弹簧1523的回弹下具有相向运动的趋势,此时,所述第一喷气气囊1514以及所述第二喷气气囊1524适于在回弹时将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位。通过第一喷气气囊1514以及第二喷气气囊1524对罐装瓶进行吹气,从而完成罐装瓶上灰尘的清理,同时,所述第一喷气气囊1514以及所述第二喷气气囊1524适于在回弹时将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位,防止罐装瓶在倾倒时会发生偏离,同时由于第一喷气气囊1514以及第二喷气气囊1524将罐装瓶进行抱紧,在对罐装瓶在跟随螺旋杆120输送时不会发生转动,从而确保标签的粘贴面一直朝上设置。

32.在本实施例中,所述第一滑动块1512远离所述第二滑动块1522的顶部设置有第一抱板1515;所述第二滑动块1522远离所述第一滑动块1512的顶部设置有第二抱板1525;所述螺旋杆120带动罐装瓶的顶部沿所述第二行程导向块140的倒料斜面141移动时,所述第一抱板1515以及所述第二抱板1525与罐装瓶的侧壁贴合,且,所述第一滑动块1512以及所述第二滑动块1522在第一复位弹簧1513以及第二复位弹簧1523的回弹下具有相向运动的趋势,此时所述第一抱板1515以及所述第二抱板1525适于将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位。具体来说,第一抱板1515以及第二抱板1525与罐装瓶的贴合面为弧形面,从而增大第一抱板1515以及第二抱板1525与罐装瓶的接触面,进一步的提高了对罐装瓶的夹持效果,从而对罐装瓶倾倒时进一步进行限位,同时,通过第一抱板1515以及第二抱板1525将罐装瓶进一步的抱紧,在对罐装瓶在跟随螺旋杆120输送时不会发生转动,从而确保标签的粘贴面一直朝上设置。

33.在本实施例中,所述清理组件150还包括弧形打毛板153;所述弧形打毛板153设置于所述第一弧形板1511以及所述第二弧形板1521之间;所述弧形打毛板153适于在所述第一滑动块1512以及所述第二滑动块1522相背运动时,与罐装瓶的侧壁接触,从而对罐装瓶的侧壁进行打毛。通过设置弧形打毛板153,在所述第一滑动块1512以及所述第二滑动块1522相背运动时,将弧形打毛板153与罐装瓶的侧壁接触,在螺旋杆120转动时,弧形打毛板153可以对罐装瓶的侧壁进行打毛,其中,打毛指的是通过弧形打毛板153将罐装瓶的侧壁进行摩擦,从而使罐装瓶的标签粘贴处的侧壁形成磨砂面,标签在粘接在磨砂面上时,可以粘接的更加稳固。

34.在本实施例中,所述第一滑动块1512以及所述第二滑动块1522相对的侧面均开设有多个第二喷气孔;多个所述第二喷气孔分别与所述第一喷气气囊1514以及所述第二喷气气囊1524连通;所述第二喷气孔朝向所述弧形打毛板153设置;所述第二喷气孔适于在罐装瓶挤压所述第一喷气气囊1514以及所述第二喷气气囊1524时,通过第二喷气孔对弧形打毛板153进行清理,通过挤压第一喷气气囊1514以及第二喷气气囊1524对弧形打毛板153进行吹气,从而将弧形打毛板153上残留的碎屑进行清理。

35.在本实施例中,所述倒瓶机构100还包括限位板170以及第三行程导向块160;所述限位板170与所述第三行程导向块160相对设置,且设置于所述螺旋杆120的两侧;所述第三行程导向块160与所述第二行程导向块140远离所述第一行程导向块130的一侧固定连接;所述第三行程导向块160开设有弧形导向面161;所述螺旋杆120还适于在转动时,使螺旋杆120相邻螺纹之间罐装瓶的顶部沿所述第三行程导向块160的弧形导向面161移动,从而将

罐装瓶推入到与所述限位板170抵持。通过设置限位板170以及第三行程导向块160,将罐装瓶沿罐装瓶的轴向推动,从而扩大罐装瓶与弧形打毛板153的接触的面积,从而扩大磨砂面的面积。

36.需要说明的是,罐装瓶的顶部沿所述第三行程导向块160的弧形导向面161移动的过程中,罐装瓶的侧壁始终与螺旋杆120上的弧形打毛板153进行接触。

37.在本实施例中,输送机构200包括相对设置的两个链条210以及固定在两个链条210之间的多个传输辊220。罐装瓶从倒瓶机构100中排出时将卡接在两个传输辊220之间。

38.在本实施例中,标签粘贴机构300包括贴料安装板310、贴标部320、卷收部330、放料部340以及多个导向辊350;贴标部320、卷收部330、放料部340以及多个导向辊350均设置在贴料安装板310上;所述放料部340适于经过部分导向辊350的导向后将带有标签的底膜传输至贴标部320,带有标签的底膜在经过贴标部320的末端时,底膜会与标签脱离,所述传输辊220上的罐装瓶在经过贴标部320的末端时,脱离的标签会沾附在罐装瓶的粘贴面上,底膜经过剩余导向辊350的导向被卷收部330进行卷收。

39.在本实施例中,所述pe薄膜生产用母粒罐装瓶输送系统还包括压紧机构400;所述压紧机构400适于将罐装瓶与标签贴紧。压紧机构400包括压紧块410、以及压紧带420;所述压紧块410设置于所述传输辊220的上方,所述压紧带420环绕所述压紧块410设置,且适于在压紧块410内部的驱动电机带动下沿压紧块410的的侧壁转动。当传输辊220上的罐装瓶传输至压紧块410下方时,被压紧带420压紧,从而使标签与罐装瓶贴合的更加紧实,同时,罐装瓶跟随压紧带420的转动而转动,从而使罐装瓶的整个粘贴面均受到压紧带420的压力,从而使标签贴合的更加紧实。

40.综上所述,本发明提供了一种pe薄膜生产用母粒罐装瓶输送系统,通过设置倒料架、螺旋杆、第一行程导向块以及第二行程导向块来实现将罐装瓶放倒;通过相邻螺纹之间的清理组件对罐装瓶的粘贴面进行自动清理;第一喷气气囊以及第二喷气气囊对罐装瓶进行吹气,从而完成罐装瓶上灰尘的清理,同时,所述第一喷气气囊以及所述第二喷气气囊适于在回弹时将罐装瓶抱紧,从而对罐装瓶倾倒时进行限位,防止罐装瓶在倾倒时会发生偏离;所述第一滑动块以及所述第二滑动块在第一复位弹簧以及第二复位弹簧的回弹下具有相向运动的趋势,通过设置第一抱板以及第二抱板将罐装瓶的侧壁抱紧,从而对罐装瓶倾倒时进一步进行限位;通过设置弧形打毛板,在所述第一滑动块以及所述第二滑动块相背运动时,将弧形打毛板与罐装瓶的侧壁接触,从而对罐装瓶的侧壁进行打毛;通过设置限位板以及第三行程导向块,将罐装瓶沿罐装瓶的轴向推动,从而扩大弧形打毛板对罐装瓶的打毛宽度;螺旋杆相邻两个螺纹之间的距离大于一个罐装瓶的直径,且小于两个罐装瓶的直径,从实现确保螺旋杆每次夹取的罐装瓶的数量都是一个。

41.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1