无人微仓人工智能分拣系统的制作方法

1.本发明涉及分拣技术领域,尤其涉及无人微仓人工智能分拣系统。

背景技术:

2.分拣是将物品按品种、出入库先后顺序进行分门别类地堆放的作业,分拣是完善送货、支持送货的准备性工作,是不同配送企业在送货时竞争和提高自身经济效益的必然延伸,所以,也可以说分拣是送货向高级形式发展的必然要求,现在分拣在快递行业以及垃圾分类处理行业得到广泛的应用。

3.现有申请号为cn112934714b的一种人工智能机器人分拣系统,通过在运输箱的内部设置推动块,能够在运输箱对自身内部快递进行倾倒的时候,通过挤压杆带动推动块对运输箱内部的货物进行推动,从而进一步促进货物倒出至分拣口的内部,解决了传统运输箱内货物难以倾倒出来的现象,能够有效地避免货物卡在运输箱的内部,从而能够进一步提升智能机器人对货物分拣的分拣效率。

4.现申请中仍存在以下问题,在对一些易碎品进行夹持的过程中,直接利用夹爪对产品进行夹持容易破坏产品表面结构,严重情况下容易导致易碎产品的破碎,造成了一定的经济损失,降低了分拣现场的安全性。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在不方便对易碎产品进行分拣的缺点,而提出的无人微仓人工智能分拣系统。

6.为了实现上述目的,本发明采用了如下技术方案:无人微仓人工智能分拣系统,包括底架,所述底架的上表面转动安装有机械臂,所述底架的上侧固定安装有中央控制器,所述机械臂远离底架的一侧固定安装有安装块,所述安装块的上侧固定安装有镜头,所述安装块的两侧均固定安装有液压缸,所述液压缸的内部设有夹持装置,所述夹持装置包括液压杆,所述液压缸与液压杆的内部滑动连接,两个所述液压杆彼此靠近的一端均固定连接有推板,所述推板的内部转动安装有转杆,所述转杆远离推板的一端固定连接有固定板,所述固定板的侧壁固定安装有定位框,所述固定板的表面均匀固定连接有四个连接块,四个所述连接块两两一组彼此靠近的一侧转动安装有转板,所述转板的表面胶接有气囊,所述气囊为未封闭环状结构,所述固定板的上表面固定安装有第一气缸,所述第一气缸和气囊之间连通有连接管,所述固定板的内部滑动穿设有推杆,所述推杆和固定板彼此靠近的一侧固定连接有自动伸缩杆。

7.上述部件所达到的效果为:在需要对易碎产品进行夹持时,先启动两个液压缸,液压杆会带动液压杆进行运动,从而实现了对两个定位框及固定板的驱动,当两个固定板移动至能够对产品进行限位的位置后,将两个固定板放在产品的两侧,此时启动第一气缸,第一气缸会带动气囊充起,涨起的气囊会对产品进行加压限位,从而方便了对易碎产品的支撑固定工作,启动自动伸缩杆,自动伸缩杆会带动推杆进行移动,可实现对两个转板的同时

驱转,使两个转板形成一个“v”形结构,方便了对圆柱体易碎产品的限位工作,启动自动伸缩杆展开,可实现对推杆的复位工作。

8.优选的,所述推杆呈“u”型结构,所述推杆和固定板彼此靠近的一侧固定安装有两个弹性绳。

9.上述部件所达到的效果为:启动自动伸缩杆展开,可实现对推杆的复位工作,此时转板也会受到弹性绳拉力作用复位,此时转板间会形成一个平面结构。

10.优选的,所述气囊的表面均匀固定连接有若干个凸起,所述凸起与气囊相连通。

11.上述部件所达到的效果为:凸起的设置增大了对产品进行夹持的摩擦力,进一步提高了对易碎产品进行夹持的稳定性。

12.优选的,所述推板的表面设有更换装置,所述更换装置包括定位杆,所述定位杆和推板的内部滑动连接,所述定位杆的侧壁固定连接有圆环,所述固定板的表面开设有定位孔,所述定位杆的尺寸和固定板上定位孔的尺寸相适配,所述定位杆的表面套有第一弹簧,所述第一弹簧的两端分别与圆环和推杆固定连接,所述定位杆的端侧为圆台状结构。

13.上述部件所达到的效果为:在需要对坚硬的产品进行夹持工作时,容易对气囊造成磨损,此时可将定位杆从定位孔内抽出,翻转固定板,将固定板翻转一百八十度之后,松开定位杆,定位杆会受到圆环和推板之间第一弹簧弹力作用卡在定位孔的内壁,端侧为圆台状结构的定位杆方便了对定位孔之间的快速插接工作,提高了对定位杆和定位孔之间的插接效率,此时两个定位框彼此相对,从而方便了对坚硬物品的限位夹持工作。

14.优选的,所述定位框的侧壁开设有“v”形结构的槽,所述定位框的内部滑动连接有滑板,所述滑板的内部滑动连接有圆形杆,所述圆形杆的端面固定连接有挡板,所述挡板的横截面呈等腰梯形。

15.上述部件所达到的效果为:设置两个“v”形结构的槽方便了对圆柱体产品的夹持限位工作,当需要对平面产品进行夹持工作时,可拉动滑板内部的圆形杆,抬起滑板后,松开圆形杆,等腰梯形结构的挡板会卡在“v”形结构槽的内壁,此时可实现对“v”形结构槽内壁的遮挡工作,方便了对平整面物品的夹持工作。

16.优选的,所述圆形杆的表面套有第二弹簧,所述第二弹簧的两端分别与滑板和挡板固定连接。

17.上述部件所达到的效果为:第二弹簧的设置起到了拉动挡板向靠近滑板方向进行移动的作用。

18.优选的,所述安装块的表面设有清理装置,所述清理装置包括第二气缸,所述第二气缸与安装块的表面固定连接,所述第二气缸的表面连通有固定管,所述固定管远离第二气缸的一端固定连接有圆形板,所述圆形板的表面胶接有气袋。

19.上述部件所达到的效果为:启动第二气缸,第二气缸会带动气袋展开,气袋会与镜头死角位置发生扭动,从而实现了对镜头死角位置的清理工作。

20.优选的,所述气袋的内壁固定连接有圆形块,所述圆形块和圆形片之间固定连接有第三弹簧。

21.上述部件所达到的效果为:第三弹簧会将气袋收缩成一个处于褶皱的状态。

22.优选的,所述气袋的侧壁均匀固定连接有若干个刷毛,所述刷毛远离气袋的一端固定连接有橡胶球,所述橡胶球的表面均匀开设有若干个预留槽。

23.上述部件所达到的效果为:刷毛的设置进一步提高了对死角位置的清理效果,刷毛上的橡胶球降低了刷毛对镜头造成磨损的情况,将橡胶球上开设预留槽,方便了对处理灰尘的收纳工作。

24.优选的,所述中央控制器的内部设置有中央控制单元、监测模块、分拣模块、测重模块、警报模块以及远程wifi信号接收器,所述中央控制单元的输出端分别与检测模块、分拣模块以及测重模块的输入端电性连接,所述检测模块、分拣模块以及测重模块的输出端与远程wifi信号接收器的输入端电性连接,所述测重模块的输出端与警报模块的输入端电性连接,所述警报模块的输出端与远程wifi信号接收器的输入端电性连接。

25.上述部件所达到的效果为:在对货物进行分拣的时候,货物会通过测重模块,测重模块中的压力传感器可对货物重量进行监测,监测合格达标时,货物即可直接进行输送,当货物出现超载状况时,会触发报警模块,此时可人工针对超载的货物进行特殊打包,分拣模块主要针对物品的类型进行分类摆放,而监测模块方便了对货物的实时视频监测,减少了漏拣的情况发生,远程wifi信号接收器方便了对信号的实时接收,方便了对施工现场的实时勘测。

26.与现有技术相比,本发明的优点和积极效果在于,

27.1、本发明中,通过设置夹持装置,在需要对易碎产品进行夹持时,先启动两个液压缸,液压杆会带动液压杆进行运动,从而实现了对两个定位框及固定板的驱动,当两个固定板移动至能够对产品进行限位的位置后,将两个固定板放在产品的两侧,此时启动第一气缸,第一气缸会带动气囊充起,涨起的气囊会对产品进行加压限位,从而方便了对易碎产品的支撑固定工作,而凸起的设置增大了对产品进行夹持的摩擦力,进一步提高了对易碎产品进行夹持的稳定性,启动自动伸缩杆,自动伸缩杆会带动推杆进行移动,可实现对两个转板的同时驱转,使两个转板形成一个“v”形结构,方便了对圆柱体易碎产品的限位工作,启动自动伸缩杆展开,可实现对推杆的复位工作,此时转板也会受到弹性绳拉力作用复位,此时转板间会形成一个平面结构,方便了对平面结构产品的夹持工作,同时将气囊设置成封闭环状结构,方便了对球面形产品的夹持限位工作,通过设置夹持装置,将产品利用气囊涨起的形式进行夹持,减少了产品夹持过程中出现破碎磨损等情况,通过改变转板的位置以及设置封闭圆环结构的气囊,方便了对不同种类产品的限位夹持工作,进而提高了对不同产品夹持的稳定性。

28.2、本发明中,通过设置更换装置,在需要对坚硬的产品进行夹持工作时,容易对气囊造成磨损,此时可将定位杆从定位孔内抽出,翻转固定板,将固定板翻转一百八十度之后,松开定位杆,定位杆会受到圆环和推板之间第一弹簧弹力作用卡在定位孔的内壁,端侧为圆台状结构的定位杆方便了对定位孔之间的快速插接工作,提高了对定位杆和定位孔之间的插接效率,此时两个定位框彼此相对,从而方便了对坚硬物品的限位夹持工作,设置两个“v”形结构的槽方便了对圆柱体产品的夹持限位工作,当需要对平面产品进行夹持工作时,可拉动滑板内部的圆形杆,抬起滑板后,松开圆形杆,等腰梯形结构的挡板会受到第二弹簧弹力作用卡在“v”形结构槽的内壁,此时可实现对“v”形结构槽内壁的遮挡工作,方便了对平整面物品的夹持工作,通过设置更换装置,方便了对定位框和固定板之间的转换工作,方便了对不同状态产品的夹持分拣工作,通过对“v”形槽的灵活遮盖,方便了对不同形态硬质产品的灵活夹持工作。

29.3、本发明中,通过设置清理装置,在需要对镜头的死角位置进行清理工作时,将气袋套在镜头的内壁,三个限位杆的设置方便了对圆形板和镜头之间的快速定位工作,第三弹簧会将气袋收缩成一个处于褶皱的状态,此时启动第二气缸,第二气缸会带动气袋展开,气袋会与镜头死角位置发生扭动,从而实现了对镜头死角位置的清理工作,而刷毛的设置进一步提高了对死角位置的清理效果,刷毛上的橡胶球降低了刷毛对镜头造成磨损的情况,将橡胶球上开设预留槽,方便了对处理灰尘的收纳工作,减少了灰尘再次落在镜头死角位置的情况,收缩气袋,气袋会受到第三弹簧拉力作用复位,此时气袋会再次形成一个褶皱状态,通过设置清理装置,方便了对镜头死角位置的清理工作,进而提高了使用者对镜头死角位置的清理效率。

30.4、在对货物进行分拣的时候,货物会通过测重模块,测重模块中的压力传感器可对货物重量进行监测,监测合格达标时,货物即可直接进行输送,当货物出现超载状况时,会触发报警模块,此时可人工针对超载的货物进行特殊打包,分拣模块主要针对物品的类型进行分类摆放,而监测模块方便了对货物的实时视频监测,减少了漏拣的情况发生,远程wifi信号接收器方便了对信号的实时接收,方便了对施工现场的实时勘测。

附图说明

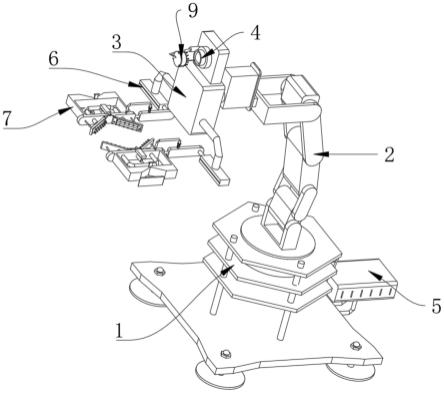

31.图1为本发明提出无人微仓人工智能分拣系统的立体结构示意图;

32.图2为本发明提出无人微仓人工智能分拣系统的另一角度结构示意图;

33.图3为本发明提出无人微仓人工智能分拣系统中夹持装置的结构示意图;

34.图4为本发明提出无人微仓人工智能分拣系统中图3的b处放大图;

35.图5为本发明提出无人微仓人工智能分拣系统中图2的a处放大图;

36.图6为本发明提出无人微仓人工智能分拣系统中清洁装置的结构示意图;

37.图7为本发明提出无人微仓人工智能分拣系统中清洁装置的剖视结构示意图;

38.图8为本发明提出无人微仓人工智能分拣系统中图7的c处放大图;

39.图9为本发明提出无人微仓人工智能分拣系统的框图。

40.图例说明:1、底架;2、机械臂;3、安装块;4、镜头;5、中央控制器;6、液压缸;7、夹持装置;701、定位框;702、推杆;703、自动伸缩杆;704、气囊;705、凸起;706、弹性绳;707、连接管;708、第一气缸;709、推板;710、液压杆;711、转杆;712、连接块;713、固定板;714、转板;8、更换装置;81、定位杆;82、定位孔;83、圆环;84、第一弹簧;85、滑板;86、圆形杆;87、挡板;88、第二弹簧;9、清理装置;91、圆形板;92、第二气缸;93、固定管;94、气袋;95、限位杆;96、第三弹簧;97、圆形块;98、刷毛;99、橡胶球。

具体实施方式

41.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

42.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

43.实施例1,如图1-9所示,本发明提供了无人微仓人工智能分拣系统,包括底架1,底架1的上表面转动安装有机械臂2,底架1的上侧固定安装有中央控制器5,机械臂2远离底架1的一侧固定安装有安装块3,安装块3的上侧固定安装有镜头4,安装块3的两侧均固定安装有液压缸6,液压缸6的内部设有夹持装置7,推板709的表面设有更换装置8,安装块3的表面设有清理装置9。

44.下面具体说一下其夹持装置7、更换装置8和清理装置9的具体设置和作用。

45.如图3和图4所示,夹持装置7包括液压杆710,液压缸6与液压杆710的内部滑动连接,两个液压杆710彼此靠近的一端均固定连接有推板709,推板709的内部转动安装有转杆711,转杆711远离推板709的一端固定连接有固定板713,固定板713的侧壁固定安装有定位框701,固定板713的表面均匀固定连接有四个连接块712,四个连接块712两两一组彼此靠近的一侧转动安装有转板714,转板714的表面胶接有气囊704,气囊704为未封闭环状结构,固定板713的上表面固定安装有第一气缸708,第一气缸708和气囊704之间连通有连接管707,固定板713的内部滑动穿设有推杆702,推杆702和固定板713彼此靠近的一侧固定连接有自动伸缩杆703。在需要对易碎产品进行夹持时,先启动两个液压缸6,液压杆710会带动液压杆710进行运动,从而实现了对两个定位框701及固定板713的驱动,当两个固定板713移动至能够对产品进行限位的位置后,将两个固定板713放在产品的两侧,此时启动第一气缸708,第一气缸708会带动气囊704充起,涨起的气囊704会对产品进行加压限位,从而方便了对易碎产品的支撑固定工作,启动自动伸缩杆703,自动伸缩杆703会带动推杆702进行移动,可实现对两个转板714的同时驱转,使两个转板714形成一个“v”形结构,方便了对圆柱体易碎产品的限位工作,启动自动伸缩杆703展开,可实现对推杆702的复位工作。

46.推杆702呈“u”型结构,推杆702和固定板713彼此靠近的一侧固定安装有两个弹性绳706。启动自动伸缩杆703展开,可实现对推杆702的复位工作,此时转板714也会受到弹性绳706拉力作用复位,此时转板714间会形成一个平面结构。气囊704的表面均匀固定连接有若干个凸起705,凸起705与气囊704相连通。凸起705的设置增大了对产品进行夹持的摩擦力,进一步提高了对易碎产品进行夹持的稳定性。

47.如图3和图5所示,更换装置8包括定位杆81,定位杆81和推板709的内部滑动连接,定位杆81的侧壁固定连接有圆环83,固定板713的表面开设有定位孔82,定位杆81的尺寸和固定板713上定位孔82的尺寸相适配,定位杆81的表面套有第一弹簧84,第一弹簧84的两端分别与圆环83和推杆702固定连接,定位杆81的端侧为圆台状结构。在需要对坚硬的产品进行夹持工作时,容易对气囊704造成磨损,此时可将定位杆81从定位孔82内抽出,翻转固定板713,将固定板713翻转一百八十度之后,松开定位杆81,定位杆81会受到圆环83和推板709之间第一弹簧84弹力作用卡在定位孔82的内壁,端侧为圆台状结构的定位杆81方便了对定位孔82之间的快速插接工作,提高了对定位杆81和定位孔82之间的插接效率,此时两个定位框701彼此相对,从而方便了对坚硬物品的限位夹持工作。

48.定位框701的侧壁开设有“v”形结构的槽,定位框701的内部滑动连接有滑板85,滑板85的内部滑动连接有圆形杆86,圆形杆86的端面固定连接有挡板87,挡板87的横截面呈等腰梯形。设置两个“v”形结构的槽方便了对圆柱体产品的夹持限位工作,当需要对平面产品进行夹持工作时,可拉动滑板85内部的圆形杆86,抬起滑板85后,松开圆形杆86,等腰梯形结构的挡板87会卡在“v”形结构槽的内壁,此时可实现对“v”形结构槽内壁的遮挡工作,

方便了对平整面物品的夹持工作。圆形杆86的表面套有第二弹簧88,第二弹簧88的两端分别与滑板85和挡板87固定连接。第二弹簧88的设置起到了拉动挡板87向靠近滑板85方向进行移动的作用。

49.如图6和图7所示,清理装置9包括第二气缸92,第二气缸92与安装块3的表面固定连接,第二气缸92的表面连通有固定管93,固定管93远离第二气缸92的一端固定连接有圆形板91,圆形板91的表面胶接有气袋94。启动第二气缸92,第二气缸92会带动气袋94展开,气袋94会与镜头4死角位置发生扭动,从而实现了对镜头4死角位置的清理工作。气袋94的内壁固定连接有圆形块97,圆形块97和圆形片之间固定连接有第三弹簧96。第三弹簧96会将气袋94收缩成一个处于褶皱的状态。

50.气袋94的侧壁均匀固定连接有若干个刷毛98,刷毛98远离气袋94的一端固定连接有橡胶球99,橡胶球99的表面均匀开设有若干个预留槽。刷毛98的设置进一步提高了对死角位置的清理效果,刷毛98上的橡胶球99降低了刷毛98对镜头4造成磨损的情况,将橡胶球99上开设预留槽,方便了对处理灰尘的收纳工作。

51.如图9所示,中央控制器5的内部设置有中央控制单元、监测模块、分拣模块、测重模块、警报模块以及远程wifi信号接收器,中央控制单元的输出端分别与检测模块、分拣模块以及测重模块的输入端电性连接,检测模块、分拣模块以及测重模块的输出端与远程wifi信号接收器的输入端电性连接,测重模块的输出端与警报模块的输入端电性连接,警报模块的输出端与远程wifi信号接收器的输入端电性连接。在对货物进行分拣的时候,货物会通过测重模块,测重模块中的压力传感器可对货物重量进行监测,监测合格达标时,货物即可直接进行输送,当货物出现超载状况时,会触发报警模块,此时可人工针对超载的货物进行特殊打包,分拣模块主要针对物品的类型进行分类摆放,而监测模块方便了对货物的实时视频监测,减少了漏拣的情况发生,远程wifi信号接收器方便了对信号的实时接收,方便了对施工现场的实时勘测。

52.其整体的工作原理为,在需要对易碎产品进行夹持时,先启动两个液压缸6,液压杆710会带动液压杆710进行运动,从而实现了对两个定位框701及固定板713的驱动,当两个固定板713移动至能够对产品进行限位的位置后,将两个固定板713放在产品的两侧,此时启动第一气缸708,第一气缸708会带动气囊704充起,涨起的气囊704会对产品进行加压限位,从而方便了对易碎产品的支撑固定工作,而凸起705的设置增大了对产品进行夹持的摩擦力,进一步提高了对易碎产品进行夹持的稳定性,启动自动伸缩杆703,自动伸缩杆703会带动推杆702进行移动,可实现对两个转板714的同时驱转,使两个转板714形成一个“v”形结构,方便了对圆柱体易碎产品的限位工作,启动自动伸缩杆703展开,可实现对推杆702的复位工作,此时转板714也会受到弹性绳706拉力作用复位,此时转板714间会形成一个平面结构,方便了对平面结构产品的夹持工作,同时将气囊704设置成封闭环状结构,方便了对球面形产品的夹持限位工作,通过设置夹持装置7,将产品利用气囊704涨起的形式进行夹持,减少了产品夹持过程中出现破碎磨损等情况,通过改变转板714的位置以及设置封闭圆环83结构的气囊704,方便了对不同种类产品的限位夹持工作,进而提高了对不同产品夹持的稳定性。

53.在需要对坚硬的产品进行夹持工作时,容易对气囊704造成磨损,此时可将定位杆81从定位孔82内抽出,翻转固定板713,将固定板713翻转一百八十度之后,松开定位杆81,

定位杆81会受到圆环83和推板709之间第一弹簧84弹力作用卡在定位孔82的内壁,端侧为圆台状结构的定位杆81方便了对定位孔82之间的快速插接工作,提高了对定位杆81和定位孔82之间的插接效率,此时两个定位框701彼此相对,从而方便了对坚硬物品的限位夹持工作,设置两个“v”形结构的槽方便了对圆柱体产品的夹持限位工作,当需要对平面产品进行夹持工作时,可拉动滑板85内部的圆形杆86,抬起滑板85后,松开圆形杆86,等腰梯形结构的挡板87会受到第二弹簧88弹力作用卡在“v”形结构槽的内壁,此时可实现对“v”形结构槽内壁的遮挡工作,方便了对平整面物品的夹持工作,通过设置更换装置8,方便了对定位框701和固定板713之间的转换工作,方便了对不同状态产品的夹持分拣工作,通过对“v”形槽的灵活遮盖,方便了对不同形态硬质产品的灵活夹持工作。

54.在需要对镜头4的死角位置进行清理工作时,将气袋94套在镜头4的内壁,三个限位杆95的设置方便了对圆形板91和镜头4之间的快速定位工作,第三弹簧96会将气袋94收缩成一个处于褶皱的状态,此时启动第二气缸92,第二气缸92会带动气袋94展开,气袋94会与镜头4死角位置发生扭动,从而实现了对镜头4死角位置的清理工作,而刷毛98的设置进一步提高了对死角位置的清理效果,刷毛98上的橡胶球99降低了刷毛98对镜头4造成磨损的情况,将橡胶球99上开设预留槽,方便了对处理灰尘的收纳工作,减少了灰尘再次落在镜头4死角位置的情况,收缩气袋94,气袋94会受到第三弹簧96拉力作用复位,此时气袋94会再次形成一个褶皱状态,通过设置清理装置9,方便了对镜头4死角位置的清理工作,进而提高了使用者对镜头4死角位置的清理效率。

55.在对货物进行分拣的时候,货物会通过测重模块,测重模块中的压力传感器可对货物重量进行监测,监测合格达标时,货物即可直接进行输送,当货物出现超载状况时,会触发报警模块,此时可人工针对超载的货物进行特殊打包,分拣模块主要针对物品的类型进行分类摆放,而监测模块方便了对货物的实时视频监测,减少了漏拣的情况发生,远程wifi信号接收器方便了对信号的实时接收,方便了对施工现场的实时勘测。

56.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1