一种皮带撕裂破损检测装置及方法

1.本发明涉及皮带检测技术领域,尤其涉及皮带撕裂破损检测装置及方法。

背景技术:

2.皮带输送机是港口煤炭运输的重要工具设备,皮带机输送带的使用过程中,皮带撕裂、皮带面鼓包、破损等事故时有发生,一旦发生撕裂将直接导致整条皮带损坏,严重影响到港口运输安全,也给港口带来巨大的经济损失。

3.相关的皮带撕裂监测手段主要通过人工或机械两种方式进行监测,而两种方案均存在不足之处,例如,人工检查会受到检查人员的水平限制,导致监测的结果不够准确;而监测机器检查,往往需要探针、传感器和超声波设备等,导致监测机器成本较高,此外,皮带输送机在运行过程中由于受到外界干扰较多,如光信号及电磁信号的干扰,导致皮带监测手段稳定和准确较差。

技术实现要素:

4.本技术提供了一种皮带撕裂破损检测装置及方法,以解决相关的皮带撕裂监测稳定性和准确性较差的问题。

5.本技术一方面提供一种皮带撕裂破损检测装置,包括:

6.沿皮带的传送方向相邻设置的第一激光器和第二激光器,第一激光器和第二激光器用于向皮带发射激光,在皮带上形成走向沿皮带宽度方向的第一激光线和第二激光线,第一激光线和第二激光线沿皮带的传送方向间隔分布;

7.拍摄相机,沿皮带的传送方向设置在第一激光器和第二激光器的下游,用于拍摄皮带的包含第一激光线和第二激光线的激光图像;

8.检测模块,用于从激光图像中获取第一激光线和第二激光线对应的激光线信号,并根据激光线信号判断皮带的撕裂破损情况。

9.其中可实施的一种方式中,第一激光器和第二激光器位于皮带的下方;

10.第一激光器和第二激光器的上方设置有第一防尘玻璃,第一激光器和第二激光器用于透过第一防尘玻璃向皮带发射激光;

11.拍摄相机位于皮带的下方,拍摄相机上方设有第二防尘玻璃,拍摄相机透过第二防尘玻璃拍摄激光图像。

12.其中可实施的一种方式中,第一防尘玻璃与第二防尘玻璃之间具有夹角;

13.第一激光器和第二激光器分别连接有第一转动件,第一转动件用于调整第一激光器和第二激光器发射激光的方向;

14.拍摄相机连接有第二转动件,第二转动件用于调整拍摄相机的拍摄角度,以便拍摄相机能够透过第二防尘玻璃拍摄到激光图像。

15.其中可实施的一种方式中,还包括第一冲洗部,第一冲洗部设置在第一防尘玻璃和第二防尘玻璃之间,第一冲洗部的出水口朝向第二防尘玻璃,以便第一冲洗部用于对第

二防尘玻璃的上表面喷水;

16.雨刷刮擦部,包括第一雨刷器和第二雨刷器,第一雨刷器设置在第一防尘玻璃上表面的边缘区域,第二雨刷器设置在第二防尘玻璃上表面的边缘区域;雨刷器用于在第一第二冲洗部向第一防尘玻璃和第二防尘玻璃喷水后产生摆动,以刮擦掉第一防尘玻璃和第二防尘玻璃表面的水和灰尘;

17.第一吹风部,第一吹风部设置在第一防尘玻璃和第二防尘玻璃之间,第一吹风部的出风口朝向第二防尘玻璃,以便第一吹风部用于对第二防尘玻璃的上表面吹风。

18.其中可实施的一种方式中,第二冲洗部,设置在第一防尘玻璃的上表面边缘区域,且与第一冲洗部的冲洗方向形成一定角度;

19.第二吹风部,设置在第一防尘玻璃的上表面边缘区域,且与第一吹风部的吹风方向形成一定角度;

20.控制模块,分别与雨刷刮擦部、第一冲洗部、第二冲洗部、第一吹风部和第二吹风部连接,用于控制雨刷刮擦部、第一冲洗部、第二冲洗部、第一吹风部和第二吹风部的工作状态。

21.本技术第二方面提供一种皮带撕裂破损检测方法,应用于上述任一项的皮带撕裂破损检测装置,方法包括:

22.在皮带运行期间,实时获取皮带在感兴趣区域对应的第一图像,感兴趣区域为皮带的包含第一激光线和第二激光线的区域;

23.对第一图像进行预处理,得到第二图像,其中,第二图像中的第一激光线和第二激光线对应的区域与背景对应的区域具有不同的像素值;

24.基于预设算法,对第二图像中的第一激光线和第二激光线进行细化;

25.根据第二图像中细化后的第一激光线和第二激光线在预设的第一坐标系中的纵向坐标值,建立采样序列,其中,采样序列表示第二图像中细化后的第一激光线和第二激光线的各个像素的坐标在第一坐标系中的纵向坐标值的差值;

26.根据采样序列和预设的基准序列之间的差值,确定皮带撕裂破损状态。

27.其中可实施的一种方式中,基准序列通过以下步骤确定:

28.在皮带处于未撕裂状态时,从拍摄相机的视野区域内确定感兴趣区域,基于感兴趣区域建立第一坐标系,并获取皮带在感兴趣区域对应的第一基准图像;

29.对第一基准图像进行预处理,得到第二基准图像,其中,第二基准图像中的第一激光线和第二激光线对应的像素与背景对应的像素具有不同的像素值;

30.基于预设算法,对第二基准图像中的第一激光线和第二激光线进行细化;

31.根据第二基准图像中细化后的第一激光线和第二激光线在第一坐标系中的纵向坐标值,建立基准序列,其中,基准序列表示第二基准图像中细化后的述第一激光线和第二激光线的各个像素点的坐标在第一坐标系中的纵向坐标值的差值。

32.其中可实施的一种方式中,对第一图像进行预处理,得到第二图像,包括:

33.对第一图像进行灰度化处理,得到第一图像对应的灰度图像;

34.根据灰度图像中的激光条纹的灰度值和整幅灰度值图像的灰度值,对灰度图像进行阈值分割,以确定第一激光线和第二激光线在灰度图像中的大致区域;

35.对阈值分割后的灰度图像进行二值化处理,得到第二图像。

36.其中可实施的一种方式中,基于预设算法,对第二图像中的第一激光线和第二激光线进行细化,包括:

37.将第二图像中的第一激光线和第二激光线对应区域的像素值表示为1,将第二图像中的背景区域的像素值表示为0;

38.对于第一激光线和第二激光线中的任一像素点p0,获取其在激光线上下两侧相邻的两个像素p1和p2,得到像素向量[p1,p0,p2]

t

;

[0039]

设置像素点p0对应的第一窗口算子a=[0,p0,1]

t

和第二窗口算子b=[1,p0,0]

t

;

[0040]

设置像素点p0对应的激光线细化算子为并计算p的值;

[0041]

如果p等于1,将像素点p0的像素值变化为0。

[0042]

其中可实施的一种方式中,根据采样序列和预设的基准序列之间的差值,确定皮带撕裂破损状态,包括:

[0043]

获取差值序列,其中,差值序列表示坐标系中基准序列和采样序列对应像素点的元素差值;

[0044]

计算差值序列的平均值;

[0045]

计算差值序列中任一差值序列点与差值序列的平均值的差值fi,分别与第一激光线或第二激光线的宽度ki进行比较,并设定第一激光线或第二激光线的细化误差阈值a,以及皮带撕裂破损阈值b:

[0046]

当fi大于零,且小于ki与a的乘积,则皮带出现破损;

[0047]

当fi大于a与ki乘积,且小于b与ki乘积,则皮带出现深度划痕;

[0048]

当fi大于b与ki乘积,则皮带出现撕裂。

[0049]

本发明提供一种皮带撕裂破损检测装置及方法,通过双激光器照射在皮带上,再通过拍摄相机拍摄双激光器在皮带的照射区域,形成激光图像,利用检测模块判断激光图像中激光线信号,进而判断皮带上激光线对应位置是否出现故障,相较于现有人工探测准确率高,相较于相关的监测机械检查,所需要的设备少,能够节省成本。

[0050]

此外,在皮带运行器件,通过获取感兴趣区域对应的包含有第一激光线和第二激光线的第一图像,再对第一图像进行预处理,得到第二图像,对第二图像中的第一激光线和第二激光线进行细化,将基于细化后的第一激光线和第二激光线在第一坐标系中的纵向坐标值差值,建立采样序列,利用采样序列和基准序列之间的差值计算皮带撕裂破损情况,算法简单,相较于相关的监测机械检查中包括多种设备,并且需要对多种设备采集到的信息进行整理运算,节省运算时间,实时性好,能及时发现皮带安全隐患并作出处理,可以广泛应用于港口、煤矿等工况环境下的皮带撕裂检测中。

附图说明

[0051]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0052]

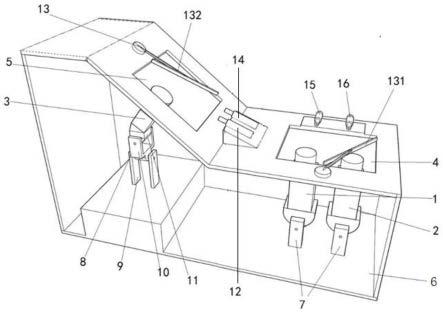

图1为本发明一种皮带撕裂破损检测装置的结构示意图;

[0053]

图2为本发明一种皮带撕裂破损检测方法的流程图;

[0054]

图3为本发明一种皮带撕裂破损检测方法中对第一图像进行预处理,得到第二图像的流程图;

[0055]

图4为本发明一种皮带撕裂破损检测方法中对第二图像中的第一激光线和第二激光线进行细化的流程图;

[0056]

图5为本发明一种皮带撕裂破损检测方法中的第一坐标系流程图;

[0057]

图6为本发明一种皮带撕裂破损检测方法中建立基准序列的流程图;

[0058]

图7为本发明一种皮带撕裂破损检测方法中利用差异对皮带状态进行判断的流程图;

[0059]

图8为本发明一种皮带撕裂破损检测方法中的皮带撕裂后第一激光线和第二激光线的示意图;

[0060]

图9为本发明一种皮带撕裂破损检测方法中的皮带表面划痕第一激光线示意图。

[0061]

附图标记说明:

[0062]

1-第一激光器;2-第二激光器;3-拍摄相机;4-第一防尘玻璃;5-第二防尘玻璃;6-壳体;7-第一转动件;8-第二转动件;9-第一匚型支撑架;10-第二匚型支撑架;11-转动杆;12-第一冲洗部;13-雨刷刮擦部;131-第一雨刷器;132-第二雨刷器;14-第一吹风部;15-第二冲洗部;16-第二吹风部;17-皮带。

具体实施方式

[0063]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0064]

参阅图1,本技术涉及一种皮带撕裂破损检测装置,包括第一激光器1、第二激光器2、拍摄相机3和检测模块(图中未示出)。

[0065]

其中,第一激光器1和第二激光器2沿皮带17的传送方向相邻设置,第一激光器1和第二激光器2用于向皮带17发射激光,在皮带17上形成走向沿皮带17宽度方向的第一激光线和第二激光线,第一激光线和第二激光线沿皮带17的传送方向间隔分布。

[0066]

第一激光器1和第二激光器2可置于皮带17的下方。若第一激光器1和第二激光器2置于皮带17的下方,则皮带撕裂破损检测装置还可以包括位于皮带17下方的壳体6,第一激光器1和第二激光器2可以设置在壳体6内,以便形成对第一激光器1和第二激光器2的保护。

[0067]

需要说明地是,第一激光器1和第二激光器2为能够发出一字形激光的激光器。

[0068]

拍摄相机3可以沿皮带17的传送方向设置在第一激光器1和第二激光器2的下游,拍摄相机3的视野朝向皮带17被第一激光器1和第二激光器2的激光线照射的位置,以使拍摄相机3拍摄皮带17的包含第一激光线和第二激光线的激光图像。

[0069]

拍摄相机3可选用高速相机,以便提高采样频率,提高皮带17撕裂破损的效率。拍摄相机3可以为彩色相机、红外相机、灰度相机等,本技术实施例对此不做限定。

[0070]

需要说明地是,拍摄相机3的位置根据第一激光器1和第二激光器2的位置决定。例如,第一激光器1和第二激光器2置于皮带17下方,且置于壳体6内的情况下,拍摄相机3可以

置于壳体6内,以便壳体6对拍摄相机3形成保护。

[0071]

检测模块与拍摄相机3相通过有线或无线的方式连接,检测模块可以由任意计算机或者芯片系统实现,利用计算机或芯片系统的运算能力对获取到的激光图像进行处理。

[0072]

在一个实施例中,用于实现检测模块的功能的计算机或者芯片系统可以包括至少一个处理器和至少一个接口电路和至少一个存储器。例如,接口电路可用于从其它装置(例如:拍摄相机3)接收信号,以及可用于向其它装置(例如:拍摄相机3、第一激光器1和第二激光器2)发送信号。至少一个存储器中存储有的处理器可执行的程序指令,当程序指令被处理器执行时,可使计算机或者芯片系统实现检测模块的功能。

[0073]

具体地,检测模块用于从激光图像中获取第一激光线和第二激光线对应的激光线信号,并根据激光线信号判断皮带17的撕裂破损情况。例如:

[0074]

在皮带17处于未撕裂状态时,检测模块可以从拍摄相机3的视野区域内确定感兴趣区域,基于感兴趣区域建立第一坐标系,并获取皮带17在感兴趣区域对应的第一基准图像。然后,检测模块可以对第一基准图像进行预处理,得到第二基准图像,其中,第二基准图像中的第一激光线和第二激光线对应的像素与背景对应的像素具有不同的像素值。然后,检测模块可以基于预设算法,对第二基准图像中的第一激光线和第二激光线进行细化。然后,检测模块可以根据第二基准图像中细化后的第一激光线和第二激光线在第一坐标系中的纵向坐标值,建立基准序列,其中,基准序列表示第二基准图像中细化后的第一激光线和第二激光线的各个像素点的坐标在第一坐标系中的纵向坐标值的差值。

[0075]

接下来,在皮带17运行期间,检测模块可以实时获取皮带17在感兴趣区域对应的第一图像,感兴趣区域为皮带17的包含第一激光线和第二激光线的区域。然后,检测模块可以对第一图像进行预处理,得到第二图像,其中,第二图像中的第一激光线和第二激光线对应的区域与背景对应的区域具有不同的像素值。然后,检测模块可以基于预设算法,对第二图像中的第一激光线和第二激光线进行细化。然后,检测模块可以根据第二图像中细化后的第一激光线和第二激光线在预设的第一坐标系中的纵向坐标值,建立采样序列,其中,采样序列表示第二图像中细化后的第一激光线和第二激光线的各个像素的坐标在第一坐标系中的纵向坐标值的差值。最后,检测模块可以根据采样序列和预设的基准序列之间的差值,确定皮带17撕裂破损状态。

[0076]

本实施例中,通过第一激光器1和第二激光器2分别向皮带17发出激光,在皮带17上形成第一激光线和第二激光线,再利用拍摄相机3对第一激光线和第二激光线所在的区域进行拍摄得到具有第一激光线和第二激光线的激光图像,最后通过检测模块对激光图像中的激光线进行判断,利用判断结果确定皮带17的撕裂破损情况。本方案中利用一个拍摄相机3和两个激光器即可得到激光图像,再通过检测模块对激光图像中的激光线信号进行判断即可,激光图像中的两条激光线还能够相互验证,提高检测效果,相对于相关监测设备来说,本方案仅需要两个激光器,一个拍摄相机3以及一个计算机,具有成本低的优点。

[0077]

在一个实施例中,第一激光器1和第二激光器2位于皮带17的下方;第一激光器1和第二激光器2的上方设置有第一防尘玻璃4,第一激光器1和第二激光器2用于透过第一防尘玻璃4向皮带17发射激光;拍摄相机3位于皮带17的下方,拍摄相机3上方设有第二防尘玻璃5,拍摄相机3透过第二防尘玻璃5拍摄激光图像。

[0078]

其中,第一激光器1和第二激光器2上方设置的第一防尘玻璃4可以为一块,也可以

为第一激光器1和第二激光器2分别配置一块防尘玻璃。

[0079]

第一防尘玻璃4能够阻止灰尘落在第一激光器1和第二激光器2上,避免灰尘影响两个激光器发射激光。

[0080]

示例性地,若第一激光器1和第二激光器2设置在皮带17的正下方的情况下,第一防尘玻璃4设置在第一激光器1和第二激光器2的正上方,用于阻挡皮带17运行过程中溅起的灰尘等。

[0081]

第二防尘玻璃5与第一防尘玻璃4的作用相同,用于阻止灰尘落在拍摄相机3上,保障拍摄相机3能够正常工作。

[0082]

优选地,第一激光器1、第二激光器2和拍摄相机3位于同一轴线上,以便保证拍摄相机3的拍摄效果。

[0083]

此外,由于拍摄相机3需要对第一激光线和第二激光线所在皮带17的区域拍摄,为了保证拍摄相机3的拍摄效果,优选拍摄相机3的位置是可调整的,这样,可以通过调整拍摄相机3的高度,使拍摄相机3高于第一激光器1和第二激光器2的高度。

[0084]

在拍摄相机3的高度高于第一激光器1和第二激光器2的情况下,为了保证拍摄相机3的拍摄效果,避免或减少由于防尘玻璃带来的折射,可以将第二防尘玻璃5倾斜设置,以便保持拍摄相机3拍摄方向与第二防尘玻璃5垂直。同理,第一激光器1和第二激光器2避免或减少由于防尘玻璃带来的折射,需要将第一防尘玻璃4与第一激光器1和第二激光器2的出射光垂直。

[0085]

当第二防尘玻璃5倾斜设置,且第一防尘玻璃4水平方向设置时,第一防尘玻璃4与第二防尘玻璃5之间具有夹角。

[0086]

当拍摄相机3和两个激光器分别置于壳体6内时,第一防尘玻璃4和第二防尘玻璃5可以分别设置在壳体6壁上。可以理解地是,第一防尘玻璃4和第二防尘玻璃5分别被固定在壳体6壁时,第一防尘玻璃4和第二防尘玻璃5的位置及倾斜角度已经被固定。此时,若想保证拍摄相机3的拍摄方向能够与第二防尘玻璃5垂直,以及第一激光器1和第二激光器2的出射光垂直于第一防尘玻璃4,需要将两个激光器以及拍摄相机3设置成可调节的结构。因此,在第一激光器1和第二激光器2分别连接有第一转动件7,第一转动件7一端固定在壳体6上,另一端与第一激光器1和第二激光器2转动连接。这样,利用第一转动件7可以调整第一激光器1和第二激光器2发射激光的方向。拍摄相机3连接有第二转动件8,第二转动件8一端固定在壳体6上,另一端与拍摄相机3转动连接,这样,利用第二转动件8可以调整拍摄相机3的拍摄角度,以便拍摄相机3能够透过第二防尘玻璃5拍摄到激光图像。

[0087]

需要说明地是,由于放置壳体6的底面可能出现倾斜,因此,为了调整第一激光器1和第二激光器2的出射光沿皮带17的宽度方向照射在皮带17上,同样需要第一激光器1和第二激光器2的角度可调节。拍摄相机3同样为了拍摄角度能够对应皮带17上的两道激光线,需要具有拍摄角度可调节的结构。

[0088]

第一转动件7和第二转动件8可以采用相同的转动结构。第一转动件7或第二转动件8可包括第一支撑架9和第二支撑架10第一支撑架9和第二支撑架10相互连接,且第一支撑架9固定在壳体6内,第二支撑架10远离第一支撑架9的一端与对应的第一激光器1、第二激光器2或拍摄相机3连接。优选地,第一支撑架9和第二支撑架10设计成匚型结构,第一支撑架9的开口端朝向壳体6,并固定在壳体6内。第一支撑架9的闭口端与第二支撑架10的闭

口端通过转轴转动连接,以便第二支撑架10能够水平方向转动。第二支撑架10的开口端设置有连接相对壁的转动杆11。第一激光器1、第二激光器2和拍摄相机3设置在转动杆11上。第一激光器1、第二激光器2和拍摄相机3能够沿转动杆11竖向转动,以便通过第一支撑9架和第二支撑架10之间转动结构以及转动杆11,实现第一激光器1、第二激光器2和拍摄相机3的多角度调节。

[0089]

需要说明地是,第一支撑架9和第二支撑架10之间的转动连接结构可以根据需要进行选择。例如,当第一激光器1、第二激光器2和拍摄相机3以及处于同一轴线的情况下,则无需要在对第一激光器1、第二激光器2和拍摄相机3进行水平方向调节,仅通过转动杆11实现竖向方向调节即可。因此,无需在第一支撑架9和第二支撑架10之间设置转动连接的结构。

[0090]

本实施例中,设置在在第一激光器1、第二激光器2和拍摄相机3顶部的防尘玻璃,能够阻挡灰尘或杂物落在第一激光器1、第二激光器2和拍摄相机3,以便对第一激光器1、第二激光器2和拍摄相机3进行保护。

[0091]

在一个实施例中,皮带撕裂破损检测装置还包括第一冲洗部12、雨刷刮擦部13和第一吹风部14。

[0092]

其中,第一冲洗部12,设置在第一防尘玻璃4和第二防尘玻璃5之间,第一冲洗部12的出水口朝向第二防尘玻璃5,以便第一冲洗部12用于对第二防尘玻璃5的上表面喷水。

[0093]

可以理解地是,第一冲洗部12连接有水管(图中未示出),水管为第一冲洗部12供水。

[0094]

第一防尘玻璃4和第二防尘玻璃5由于设置在皮带17的下方。在皮带17运行时,难免会有尘土、水和杂物等落在防尘玻璃上,从而影响第一激光器1、第二激光器2和拍摄相机3的工作。因此,在第一防尘玻璃4和第二防尘玻璃5之间设置第一冲洗部12,通过第一冲洗部12实现对第二防尘玻璃5的冲洗。

[0095]

雨刷刮擦部13,包括第一雨刷器131和第二雨刷器132。第一雨刷器131设置在第一防尘玻璃4上表面的边缘区域;第二雨刷器132设置在第二防尘玻璃5上表面的边缘区域。雨刷刮擦部13用于在第一冲洗部12向第二防尘玻璃5喷水后产生摆动,以刮擦掉第二防尘玻璃5表面的水和灰尘。

[0096]

需要说明地是,第一雨刷器131和第二雨刷器132的摆动结构设置在防尘玻璃的边缘区域,例如,设置在壳体6的壁上。

[0097]

第一冲洗部12的出水口向第二防尘玻璃5冲水时或冲水后,第二雨刷器132产生摆动,对应的对第二防尘玻璃5的上表面进行刮擦,以便去除第二防尘玻璃5表面的水和灰尘,从而保证拍摄相机3的正常工作。

[0098]

第一吹风部14,设置在第一防尘玻璃4和第二防尘玻璃5之间,第一吹风部14的出风口朝向第二防尘玻璃5,以便第一吹风部14用于对第二防尘玻璃5的上表面吹风。

[0099]

可以理解地是,第一吹风部14连接有风管(图中未示出)。当第二防尘玻璃5的上表面具有灰尘或杂物时,可以利用第一吹风部14进行吹风去除灰尘或杂物,还可以在第二雨刷器132工作后对第二防尘玻璃5的表面吹风,增加第二防尘玻璃5表面的空气流动,使第二防尘玻璃5表面尽快干燥,避免冲洗的水流滞留在第二防尘玻璃5的上表面,使得第二防尘玻璃5易沾染灰尘。

[0100]

需要说明地是,若第二防尘玻璃5倾斜设置,第一防尘玻璃4水平设置,第一防尘玻璃4相对于第二防尘玻璃5的表面更容易累积灰尘和杂物。因此,在第一防尘玻璃4的边缘区域增设第二冲洗部15和第二吹风部16,其中,第二冲洗部15设置在第一防尘玻璃4的上表面边缘区域,且与第一吹风部14的吹风方向形成一定角度;第二吹风部16设置在第一防尘玻璃4的上表面边缘区域,且与第一吹风部14的吹风方向形成一定角度。

[0101]

第二冲洗部15具有朝向第一防尘玻璃4的出水口,以便通过该出水口对第一防尘玻璃4进行清洗。第二吹风部16具有朝向第一防尘玻璃4的出风口,以便通过该出风口对第一防尘玻璃4进行吹风。第二冲洗部15和第二吹风部16的作用与第一冲洗部12和第一吹风部14相同,此处不再赘述。

[0102]

还需要说明地是,为了方便对雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16控制,将雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16分别连接控制模块。通过控制模块控制雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16的工作状态。

[0103]

控制模块(图中未示出)可以设定雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16的工作时间,以便实现雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16的自动工作,还可以人工通过控制模块控制雨刷刮擦部13、第一冲洗部12、第二冲洗部15、第一吹风部14和第二吹风部16工作。

[0104]

本实施例中,在第一防尘玻璃4和第二防尘玻璃5处设置的雨刷刮擦部13、冲洗部和吹风部,实现了第一防尘玻璃4和第二防尘玻璃5的表面清洁,保证了第一激光器1、第二激光器2和拍摄相机3的正常工作,此外,还设置了控制模块,实现对雨刷刮擦部13、冲洗部和吹风部自动控制,提高了工作便利性和工作效率。

[0105]

参阅图2至图9,与前述皮带撕裂破损检测装置的实施例相对应,本技术还提供了一种皮带撕裂破损检测方法的实施例。该方法包括如下步骤:

[0106]

如图2所示,s101:在皮带运行期间,实时获取皮带在感兴趣区域对应的第一图像,感兴趣区域为皮带的包含第一激光线和第二激光线的区域。

[0107]

其中,拍摄相机实时拍摄皮带具有第一激光线和第二激光线的区域,以便获取激光图像,激光图像也可称作原始图像,由于原始图像的尺寸较大,为了减少运算时间,在激光图像中选取roi(region of interest,感兴趣区域)图像,形成与roi图像对应的第一图像。

[0108]

s102:对第一图像进行预处理,得到第二图像,其中,第二图像中的第一激光线和第二激光线对应的区域与背景对应的区域具有不同的像素值。

[0109]

其中,对第一图像进行预处理,得到第二图像的步骤中具体可以包括步骤s1021至s1023。

[0110]

如图3所示,s1021:对第一图像进行灰度化处理,得到第一图像对应的灰度图像。

[0111]

其中,拍摄相机为彩色相机的情况下,需要对拍摄相机采集到的第一图像进行灰度化处理,去除图片中的彩色部分,保留图片中的明暗程度,方便判断第一图像中第一激光线和第二激光线的位置;若拍摄相机为灰度相机,则可以省略本步骤,进行下一步骤即可。

[0112]

s1022:根据灰度图像中的激光条纹的灰度值和整幅灰度值图像的灰度值,对灰度图像进行阈值分割,以确定第一激光线和第二激光线在灰度图像中的大致区域。

[0113]

其中,在对第一图像进行灰度化处理后,使得原本具有红、绿和蓝三种rgb颜色的第一图像变为仅具有灰度值在0至255之间的第一图像。灰度值0至255中灰度值为255的为白色,灰度值为0的为黑色,设定灰度阈值进行分割。示例性地,由于激光线在皮带上呈现的亮度较高,在图像中的灰度值往往在200左右。因此,可将灰度阈值设定为灰度值在170至255之间,仅保留灰度值在180至255之间的图像,第一图像中其余部分丢弃,灰度值在180至255之间的图像会保存有两条激光线。该种方式能够得到激光线在图中的大体区域,以便实现激光线在图像中的有效提取。可以理解地,激光线为200左右仅为示例性地说明,并非对激光线的灰度值进行限定,激光线的灰度值,根据激光强度而定。

[0114]

s1023:对阈值分割后的灰度图像进行二值化处理,得到第二图像。

[0115]

得到具有两条激光线的灰度图像后,再对灰度图像进行二值化处理,二值化处理后,灰度图像中激光线对应的像素为白像素,对应的背景像素为黑像素,即得到具有黑白像素的第二图像,再利用第二图像中白像素和黑像素的颜色差异进行激光线的细化。

[0116]

s103:基于预设算法,对第二图像中的第一激光线和第二激光线进行细化。

[0117]

其中,基于预设算法,对第二图像中的第一激光线和第二激光线进行细化步骤中进一步包括步骤s1031至s1035。

[0118]

如图4所示,s1031:将第二图像中的第一激光线和第二激光线对应区域的像素值表示为1,将第二图像中的背景区域的像素值表示为0;

[0119]

其中,第二图像中的第一激光线和第二激光线对应的像素为白像素,白像素1表示,第二图像中的背景对应的像素为黑像素,黑像素用0表示,利用1和0构建第二图像的像素矩阵。

[0120]

s1032:对于第一激光线和第二激光线中的任一像素点p0,获取其在激光线两侧相邻的两个像素p1和p2,得到像素向量[p1,p0,p2]

t

;

[0121]

其中,在第二图像由1和0构成的像素矩阵中,获取第一激光线和第二激光线中的任一像素点p0,在获取该像素点纵向两侧相邻的两个像素点p1和p2,即像素点p0在垂直方向相邻的1

×

3像素向量为[p1,p0,p2]

t

,[p1,p0,p2]

t

如表1所示,

[0122]

p1p0p2[0123]

表1

[0124]

s1033:设置像素点p0对应的第一窗口算子a=[0,p0,1]

t

和第二窗口算子b=[1,p0,0]

t

;

[0125]

其中,p0为1的情况下,垂直方向的两个像素点p1和p2具有两种向量窗口,垂直方向为第一坐标系中的纵向方向。分别为第一窗口算子向量a和第二窗口算子向量b,如表2所示,

[0126][0127]

表2

[0128]

s1034:设置像素点p0对应的激光线细化算子为并计算p的值;

[0129]

其中,根据前述的[p1,p0,p2]

t

,得到像素点p0对应的激光线细化表达式算子:

[0130][0131]

为了使细化后的两条激光线不偏离待细化两条激光线的中心部位,采用首先固定待细化两条激光线的横坐标,然后,对纵向的像素点序列采用由上至下循环扫描的方法。每进行一次循环,相当于依次对第一激光线和第二激光线的像素点同时进行一次细化,直至第一激光线和第二激光线所在横向坐标中仅具有一个纵坐标像素点。其中,当p=1,与向量a和向量b两种向量窗口中的任何一个匹配时,将向量a或向量b中的白像素点1强制变为黑像素点0,并从p0的下一像素点开始继续应用细化表达式扫描。同时,若此时是对第一激光线进行的细化操作,向量k=(k1,k2,k3,

……

,kn),n为皮带运行方向首条激光线(即第一激光线)所在激光线序列总长度,ki初始值为1,表示横坐标为i的某像素点所在激光线原始线宽。

[0132]

s1035:如果p等于1,将像素点p0的像素值变化为0。

[0133]

当roi区域内激光线细化后,经过细化处理后的第一激光线和第二激光线在对应的横坐标范围内只对应一个像素点。

[0134]

设两条激光线对应像素点在二维直角坐标系中的坐标分别为(mi,ai)、(mi,bi),其中,mi代表横向坐标,ai和bi分别代表两条激光线纵向坐标点,从一端开始计算由两条激光线条纹所有纵坐标差值组成的原始激光线特征序列x=(x1,x2,x3,

……

,xn),其中xi=a

i-bi。

[0135]

示例性地,两条激光线经过细化后构成的二维像素坐标矩阵,二维像素坐标矩阵如表3所示:

[0136]

000010010000011011110001000001100000100011110000

[0137]

表3

[0138]

二维像素矩阵中的每个格表示一个像素点,其中,激光线条的像素为白像素,用1

表示,对应背景的象素为黑像素,用0表示,以激光线二维像素矩阵由左至右的第一列为例,则两条激光线对应坐标分别为(1,4)、(1,1),则两条激光线差值序列x1=4-1=3。

[0139]

s104:根据第二图像中细化后的第一激光线和第二激光线在预设的第一坐标系中的纵向坐标值,建立采样序列,其中,采样序列表示第二图像中细化后的述第一激光线和第二激光线的各个像素的坐标在第一坐标系中的纵向坐标值的差值。

[0140]

如图5所示,其中,第一坐标系是在皮带处于未撕裂状态时,从拍摄相机的视野区域内确定感兴趣区域,并基于感兴趣区域建立的,图5中示例性地示出了坐标圆点0,并非对第一坐标系进行限定,第一坐标系还可以根据实际的情况进行相应地选择位置,本技术方案并不加以限定。

[0141]

其中,根据实时采集后续图像中的第一激光线和第二激光线,采用与前述相同的图像预处理及激光线细化方法,并根据细化后第一激光线和第二激光线在第一坐标系中的坐标值,获取实时激光线差值得到采样序列y,其中y=(y1,y2,y3,

……

,yn),如果皮带撕裂导致激光线区域内横坐标无对应有效像素点,即yi的值为空,则此时yi设为正无穷大。

[0142]

s105:根据采样序列和预设的基准序列之间的差值,确定皮带撕裂破损状态。

[0143]

其中,基准序列通过步骤s1051至s1054建立。

[0144]

如图6所示,s1051:在皮带处于未撕裂状态时,从拍摄相机的视野区域内确定感兴趣区域,基于感兴趣区域建立第一坐标系,并获取皮带在感兴趣区域对应的第一基准图像。

[0145]

其中,从拍摄相机视野区域得到原始图像,在根据原始图像中的感兴趣区域建立第一坐标系,第一坐标系中对应有第一基准图像。

[0146]

s1052:对第一基准图像进行预处理,得到第二基准图像,其中,第二基准图像中的第一激光线和第二激光线对应的像素与背景对应的像素具有不同的像素值。

[0147]

s1053:基于预设算法,对第二基准图像中的第一激光线和第二激光线进行细化。

[0148]

s1054:根据第二基准图像中细化后的第一激光线和第二激光线在第一坐标系中的纵向坐标值,建立基准序列,其中,基准序列表示第二基准图像中细化后第一激光线和第二激光线的各个像素点的坐标在第一坐标系中的纵向坐标值的差值。

[0149]

其中,步骤s1052至步骤s1054中的步骤与s102至s104的步骤中预处理和细化所采用的方相同,这里不再赘述。区别在于s1051至s1054是建立在皮带处于未撕裂状态时获取的第一基准图像。

[0150]

通过获取皮带未撕裂状态时的两条激光线所形成的基准序列,作为参考序列与采样序列进行比对,以便得到采样序列相对于基准序列中的差异,利用差异对皮带状态进行判断,具体判断步骤包括s1055至s1058。

[0151]

如图7所示,s1055:获取差值序列,其中,差值序列表示坐标系中基准序列和采样序列对应像素点的元素差值。

[0152]

其中,根据实时的细化后第一激光线和第二激光线在第一坐标系中的坐标值,获取实时激光线差值得到采样序列y,将采样序列y与预先得到的基准序列x进行差值计算得到差值序列z,具体地是将采样序列y和基准序列x两者对应元素进行差值计算:zi=y

i-xi,得差值序列z,z=(z1,z2,z3,

……

,zn),其中,i∈1、2、3

……

n,n为数据序列的长度。

[0153]

s1056:计算差值序列的平均值。

[0154]

其中,对差值序列z,计算差值序列z的平均值z

avg

:

[0155][0156]

得到差值序列z的平均值后,便于与差值序列点zi进行后续的计算。

[0157]

s1057:计算差值序列中任一差值序列点与差值序列的平均值的差值fi,分别与第一激光线或第二激光线的宽度ki进行比较,并设定第一激光线或第二激光线的细化误差阈值a,以及皮带撕裂破损阈值b。

[0158]

其中,对任一差值序列点zi,其所在原始激光线条纹宽度ki,按照设定的顺序计算zi与z

avg

的差值fi:

[0159]fi

=z

i-z

avg

;

[0160]

得到fi后,根据激光器的参数以及皮带材质厚度等情况,分别设定细化误差阈值a以及皮带撕裂破损阈值b。例如,考虑激光机的参数以及细化误差将a的阈值设置为a=2,皮带撕裂及破损状况将b的阈值设置为b=4。

[0161]

如图8和图9所示,s1058:当fi大于零,且小于ki与a的乘积,则皮带出现破损;

[0162]

当fi大于a与ki乘积,且小于b与ki乘积,则皮带出现深度划痕;

[0163]

当fi大于b与ki乘积,则皮带出现撕裂。

[0164]

本实施例中,根据实时检测第一激光线和第二激光线构成的采样序列与基准序列的特征偏移量,结合第一激光线和第二激光线对应激光线宽度,实现对皮带撕裂、划痕和破损的监测预警。具有算法简单,准确率高的优点。

[0165]

以上实施例仅表达了本发明的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1