一种收放料卷系统及其控制方法与流程

1.本发明涉及收放卷系统,可应用于印刷机、复合机等包装设备上。

背景技术:

2.1、现有的机器设备上所使用的圆盘式收放料装置固定料卷的方式多为气胀轴+安全卡盘方式,存在缺点如下:1)幅宽固定不可调整;2)不能进行横向调节,料膜的纠偏只能靠整体纠偏或行进纠偏;3)即使在以上结构上增加设计横向调节装置,可调范围也比较小,不能满足大多用户的需求;4)上卷中心位置不能自动识别。

3.2、现有的机器设备的料轴驱动在圆盘的一侧分布,传动系统结构较为复杂,存在缺点如下:1)传动侧结构复杂,传动侧结构简单,整机机架不平衡,运行不稳定;2)双轴传动会小卷径小张力时产生影响,张力精度差。

技术实现要素:

4.本发明所要解决的技术问题是提供一种收放料卷系统及其控制方法,解决现有技术存在的技术问题。

5.为解决上述技术问题,本发明的技术方案是:一种收放料卷系统,包括两个左右设置的圆盘装置,所述圆盘装置包括回转圆盘、驱动回转圆盘旋转的第一驱动机构、设在回转圆盘上的第一驱动轴、驱动第一驱动轴左右移动的第二驱动机构、驱动第一驱动轴旋转的第三驱动机构、设在回转圆盘上的第二驱动轴和驱动第二驱动轴左右移动的第四驱动机构;两个回转圆盘上的第一驱动轴与第二驱动轴对应形成料轴驱动机构,两个回转圆盘之间通过撑档连接成一体;所述第一驱动轴包括花键轴和设在花键轴一端的第一锥头;所述第二驱动轴包括移动轴和设在移动轴一端的第二锥头,第二锥头与移动轴枢接;所述第一驱动机构包括设在回转圆盘中心的中心轴和第一电机,回转圆盘通过中心轴转动连接在机架上,回转圆盘的外边缘设有主齿轮,所述第一电机通过齿轮啮合驱动回转圆盘绕中心轴旋转;所述第二驱动机构包括第二电机、滚珠丝杆、与滚珠丝杆配合的螺母座和作为螺母座左右滑动导向的导向套,所述第二电机通过传动机构驱动滚珠丝杆旋转,所述滚珠丝杆插入花键轴内,滚珠丝杆与花键轴之间设有间隙,所述螺母座内设有套在花键轴上的第一轴承;所述第三驱动机构包括设在机架上的第三电机、转动套在中心轴上的双联同步带轮、套在花键轴上的滑动套和套在滑动套上的同步带轮,第三电机通过同步带驱动双联同步带轮,双联同步带轮通过同步带驱动同步带轮,所述花键轴与滑动套通过花键连接;

所述第四驱动机构包括设在回转圆盘上的气缸,所述气缸的伸缩杆与移动轴连接。

6.本发明原理:进行圆盘结构设计,实现小结构、大卷径结构应用;在圆盘结构上使用锥顶结构形式,降低劳动强度,解决幅宽固定不可调整的问题;设置电动横向调节功能,加大可调范围;电机驱动一端锥头实现横向定位,通过编码器控制位置,上卷中心位置可自动识别;料轴驱动双侧分布,平衡整机,双轴传动互不影响,提高张力可控精度。

7.作为改进,所述传动机构包括传动轴,所述传动轴的一端通过轴承座枢接在回转圆盘上,传动轴的另一端通过轴承座枢接在固定板上,所述固定板与导向套连接,所述导向套的一端设有套在滚珠丝杆上的第二轴承,所述导向套的另一端与齿轮箱连接,所述齿轮箱固定在回转圆盘上,所述同步带轮和滑动套设在齿轮箱内;所述传动轴的一端设有第一带轮,另一端设有第二带轮,第二电机通过同步带驱动传动轴,传动轴通过同步带驱动滚珠丝杆。

8.作为改进,传动轴与滚珠丝杆之间设有用于调节皮带松紧的张紧轮。

9.作为改进,所述传动轴的一端设有编码器。

10.作为改进,所述第一电机通过支架固定在机架上,第一电机的输出轴与联轴器连接,联轴器与驱动齿轮连接,驱动齿轮与主齿轮啮合。

11.作为改进,所述第四驱动机构还包括套在移动轴上的滑套,所述滑套固定在回转圆盘上。

12.作为改进,所述第四驱动机构包括两个气缸,气缸的缸体一端固定在回转圆盘上,两个气缸的缸体另一端通过限位板相互连接,所述限位板上设有供移动轴穿过的通孔,两个气缸的伸缩杆通过连接板与移动轴连接。

13.本发明控制方法,包括以下步骤:(1)系统确定第一锥头的位置,第二驱动机构驱动花键轴带动第一锥头左右移动并到达预定位置;(2)第三驱动机构驱动移动轴带动第二锥头左右移动并顶住纸管,将料卷固定;(3)第三驱动机构驱动花键轴带动第一锥头旋转,第一锥头作为主动,第二锥头作为被动,二者形成的料轴驱动机构驱动料卷旋转。

14.作为改进,换卷接料的控制方法,包括以下步骤:(1)料卷需要相对于接料裁切压辊进行位置转换,转换过程中胶带位置通过料轴旋转编码器和圆盘旋转编码器2的数据信息进行实时检测计算,为裁切动作控制提供及时准确的动作开关时间;(2)第二电机通过输出轴的带轮z1、套在中心轴上的双联同步带轮z2和套在花键轴外的同步带轮z3驱动料轴,第二电机角度位置由绝对位置旋转编码器记忆和反馈;(3)第一电机通过驱动齿轮 z4和主齿轮z5驱动回转圆盘,回转圆盘角度位置由绝对位置旋转编码器记忆和反馈;(4)两料轴水平角度定义为圆盘零角度,依次可标定回转圆盘绝对角度α为顺时针0-360

°

;从回转圆盘中心与料轴中心连线向外延长至回转圆盘外侧料轴外层的位置点定义为料轴相对零角度,依次可标定为料轴相对角度β顺时针0-360

°

;(5)回转圆盘绝对位置角度α可绝对标定为顺时针0-360

°

,料轴相对位置角度β可

标定为顺时针0-360

°

,那么料轴的绝对位置角度γ则可用圆盘绝对角度α与料轴相对角度β共同描述为:γ=α+β,胶带的绝对位置角度ω则可绝对标定为圆盘绝对位置/料轴绝对位,即胶带的绝对位置α/γ;(6)接料时胶带粘贴位置定义为零度,即回转圆盘水平位零角度和料轴绝对零角度;(7)如果回转圆盘角度绝对位置旋转编码器转角为δ1,料轴角度绝对位置旋转编码器转角为δ2,则可得:圆盘绝对位置角度:α=δ1*z4/z5=δ1/n1(设:z5/z4=n1)料轴相对位置角度:β=δ2*z1/z3+α*z2/z3=δ2/n2+α/n3z3/z1=n2,z3/z2=n3料轴的绝对位置角度:γ=α+β=δ1/n1+δ2/n2+α/n3胶带的绝对位置角度:ω=α:γ=(δ1/n1):(α+β=δ1/n1+δ2/n2+α/n3);(9)随时精确检测胶带位置,精准控制裁切动作时机,进而有效控制接料料头最短。

15.本发明与现有技术相比所带来的有益效果是:进行圆盘结构设计,实现小结构、大卷径结构应用;在圆盘结构上使用锥顶结构形式,降低劳动强度,解决幅宽固定不可调整的问题;设置电动横向调节功能加大可调范围;电机驱动一端锥头实现横向定位,料轴驱动在双侧分布,平衡整机,双轴传动互不影响,提高张力可控精度。

附图说明

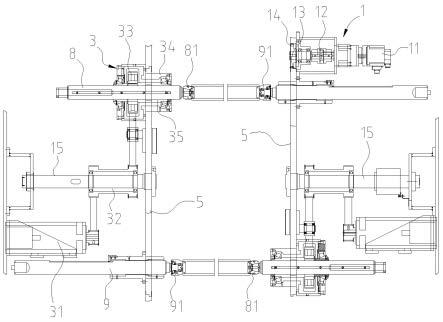

16.图1为收放料卷系统正面示意图。

17.图2为收放料卷系统侧面示意图。

18.图3为料轴驱动机构示意图。

19.图4为裁切工位示意图。

具体实施方式

20.下面结合说明书附图对本发明作进一步说明。

21.如图1、2所示,一种收放料卷系统,包括两个左右设置的圆盘装置,所述圆盘装置包括回转圆盘5、驱动回转圆盘5旋转的第一驱动机构1、设在回转圆盘5上的第一驱动轴、驱动第一驱动轴左右移动的第二驱动机构2、驱动第一驱动轴旋转的第三驱动机构3、设在回转圆盘5上的第二驱动轴和驱动第二驱动轴左右移动的第四驱动机构4。两个回转圆盘5上的第一驱动轴与第二驱动轴对应形成料轴驱动机构,料轴驱动机构能夹紧料卷和驱动料卷旋转。两个回转圆盘5之间通过撑档6连接成一体,实现位置的精准对位和同步旋转。所述第一驱动轴包括花键轴8和设在花键轴8一端的第一锥头81,第一锥头81与花键轴8固定连接,跟随花键轴8左右移动和旋转运动;所述第二驱动轴包括移动轴9和设在移动轴9一端的第二锥头91,第二锥头91通过轴承与移动轴9枢接,第二锥头91能跟随移动轴9左右移动,第二锥头91被动旋转时不影响移动轴9的状态。

22.如图1、2所示,所述第一驱动机构1包括设在回转圆盘5中心的中心轴15和第一电

机11。回转圆盘5通过中心轴15转动连接在机架7上;所述第一电机11通过支架固定在机架7上,第一电机11的输出轴与联轴器12连接,联轴器12与驱动齿轮14连接,回转圆盘5的外边缘设有主齿轮13,所述第一电机11通过齿轮啮合驱动回转圆盘5绕中心轴15旋转。第一驱动机构1可以在一侧回转圆盘5设置,也可以在两侧回转圆盘5设置,回转圆盘5外径处进行齿轮驱动让整个圆盘系统形成回转,使两料轴卷径之间可以无间隙甚至相互借用地利用空间,从而实现小结构、大卷径结构应用,最大限度地减少整个圆盘回转尺寸。

23.如图1至3所示,所述第二驱动机构2包括第二电机21、滚珠丝杆24、与滚珠丝杆24配合的螺母座25和作为螺母座25左右滑动导向的导向套27。所述第二电机21通过传动机构驱动滚珠丝杆24旋转,所述传动机构包括传动轴22,传动轴22与花键轴8平行,所述传动轴22的一端通过轴承座枢接在回转圆盘5上,所述传动轴22的一端设有计数器10,传动轴22的另一端通过轴承座枢接在固定板29上,所述固定板29与导向套27连接,所述导向套27的一端设有套在滚珠丝杆24上的第二轴承23,所述导向套27的另一端与齿轮箱34连接,所述齿轮箱34固定在回转圆盘5上,传动轴22两端固定进行支撑;所述传动轴22的一端设有第一带轮,另一端设有第二带轮,第二电机21通过同步带驱动传动轴22,传动轴22通过同步带驱动滚珠丝杆24;第二电机21与传动轴22之间以及传动轴22与滚珠丝杆24之间设有张紧轮,用于调节同步带的松紧度。所述滚珠丝杆24与花键轴8同轴,花键轴8的一端设有避让孔,滚珠丝杆24插入花键轴8的避让孔内,滚珠丝杆24与花键轴8之间设有间隙,滚珠丝杆24不直接与花键轴8接触。所述螺母座25设在花键轴8的一端,所述螺母座25内设有套在花键轴8上的第一轴承26,所述螺母座25上设有与导向套27配合的导向块28。当需要驱动花键轴8左右移动时,第一电机11通过同步带驱动出传动轴22,传动轴22通过同步带驱动滚珠丝杆24,滚珠丝杆24旋转,螺母座25被限制不能旋转,滚珠丝杆24与螺母座25配合下,驱动螺母座25左右平移,螺母座25带动花键轴8左右移动。

24.如图1、2所示,所述第三驱动机构3包括设在机架7上的第三电机31、转动套在中心轴15上的双联同步带轮32、套在花键轴8上的滑动套35和套在滑动套35上的同步带轮33,所述滑动套35和同步带轮33设在齿轮箱34内,第三电机31、双联同步带轮32、中心轴15、滑动套35的轴线平行。所述双联同步带轮32通过轴承转动套在中心轴15上,第三电机31的输出轴设有带轮,第三电机31通过同步带驱动双联同步带轮32,双联同步带轮32通过同步带驱动同步带轮33;所述花键轴8与滑动套35通过花键连接,花键轴8能相对滑动套35轴向移动,当滑动套35旋转时,能将动力带给花键轴8使其旋转。

25.如图1、3所示,所述第四驱动机构4包括两个设在回转圆盘5上的气缸41,气缸41的轴线与移动轴9的轴线平行,气缸41的缸体一端固定在回转圆盘5上,两个气缸41的缸体另一端通过限位板42相互连接,所述限位板42上设有供移动轴9穿过的通孔,两个气缸41的伸缩杆通过连接板43与移动轴9连接。移动轴9外套有滑套44,滑套44内设有直线轴承,所述滑套44固定在回转圆盘上,当需要驱动移动轴9左右移动时,启动气缸41,气缸41的伸缩杆通过连接板带动移动轴9,提高大范围伸长强度,设置电动横向调节功能并尽量加大可调范围,满足大多用户的需求。

26.本发明收放料卷系统的控制方法,包括以下步骤:(1)系统确定第一锥头81的位置,第二驱动机构2驱动花键轴8带动第一锥头81左右移动并到达预定位置;

(2)第三驱动机构3驱动移动轴9带动第二锥头91左右移动并顶住纸管,将料卷固定;(3)第三驱动机构3驱动花键轴8带动第一锥头81旋转,第一锥头81作为主动,第二锥头91作为被动,二者形成的料轴驱动机构驱动料卷旋转。

27.换卷接料时,利用料轴驱动电机绝对编码器和圆盘驱动电机绝对编码器通过初始位置设定、实时信息采集,经过模型公式计算和比对,在线快速准确判断胶带位置判断,无需要安装专用装置,简化操作流程,降低故障率;圆盘式双工位回转架,可精确判定胶带位置,最大限度减小接头废料。

28.如图4所示。换卷接料的控制方法,包括以下步骤:(1)料卷100需要相对于接料裁切压辊101进行位置转换,转换过程中胶带位置通过料轴旋转编码器和圆盘旋转编码器2的数据信息进行实时检测计算,为裁切动作控制提供及时准确的动作开关时间;(2)第二电机21通过输出轴的带轮z1、套在中心轴15上的双联同步带轮z2和套在花键轴8外的同步带轮z3驱动料轴,第二电机21角度位置由绝对位置旋转编码器记忆和反馈;(3)第一电机11通过驱动齿轮z4和主齿轮z5驱动回转圆盘5,回转圆盘5角度位置由绝对位置旋转编码器记忆和反馈;(4)两料轴102、103水平角度定义为圆盘零角度,依次可标定回转圆盘5绝对角度α为顺时针0-360

°

;从回转圆盘5中心与料轴中心连线向外延长至回转圆盘5外侧料轴外层的位置点定义为料轴相对零角度,依次可标定为料轴相对角度β顺时针0-360

°

;(5)回转圆盘5绝对位置角度α可绝对标定为顺时针0-360

°

,料轴相对位置角度β可标定为顺时针0-360

°

,那么料轴的绝对位置角度γ则可用圆盘绝对角度α与料轴相对角度β共同描述为:γ=α+β,胶带的绝对位置角度ω则可绝对标定为圆盘绝对位置/料轴绝对位,即胶带的绝对位置α/γ;(6)接料时胶带粘贴位置定义为零度,即回转圆盘5水平位零角度和料轴绝对零角度;(7)如果回转圆盘5角度绝对位置旋转编码器转角为δ1,料轴角度绝对位置旋转编码器转角为δ2,则可得:圆盘绝对位置角度:α=δ1*z4/z5=δ1/n1(设:z5/z4=n1)料轴相对位置角度:β=δ2*z1/z3+α*z2/z3=δ2/n2+α/n3z3/z1=n2,z3/z2=n3料轴的绝对位置角度:γ=α+β=δ1/n1+δ2/n2+α/n3胶带的绝对位置角度:ω=α:γ=(δ1/n1):(α+β=δ1/n1+δ2/n2+α/n3);(9)随时精确检测胶带位置,精准控制裁切动作时机,进而有效控制接料料头最短。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1