基于七段式轨迹规划的变绳长工业行车防摇控制方法与流程

1.本发明属于工业级行车技术领域,具体涉及一种基于七段式轨迹规划的变绳长工业行车防摇控制方法。

背景技术:

2.随着我国制造业快速发展和生产规模不断扩大,桥式行车在工业生产中的作用日趋增大。在使用行车吊运货物时,由于钢丝绳的柔性材质,行车的加速和减速运动必然会产生货物摇晃,这种摆动会造成机械装置的磨损,而且需要人工反复调节,严重影响工作效率,甚至会引发安全事故。因此,研究一种行车防摇定位控制方法具有重要现实意义和价值,并得到了国内外的高度重视。

3.行车的搬运流程主要分为:吊起货物、水平运送、放下货物三个部分,但是,在实际工业现场,为了提升行车的搬运效率,存在将水平运送和吊绳升降同时进行的需求,这就引入新的绳长变量。由于负载的摇晃频率与绳长直接相关,若行车移动和绳长升降控制不当,将会加剧负载摆动,造成更严重的影响。由于桥式吊车是一种欠驱动、非线性、强耦合的系统,再加上生产现场环境恶劣,且具有较强的电磁干扰,所以实现变绳长工业级行车防摇控制面临着诸多问题。

4.针对变绳长行车防摇定位控制问题,现有的控制方法很少。传统的基于相平面三段式加速度轨迹规划的方案,必须保持绳长不变,无法达到变绳长防摇控制的目的,而且加减速阶段时间只能设定为整数倍的单摆周期,导致行车驱动器性能无法充分发挥。目前,有使用模糊控制、神经网络等不依赖行车模型参数的控制方法来解决行车变绳长防摇问题,但是此类方法在不同的工业环境或模型参数变化很大时,必须重新调整规则或再次进行学习,不利于工业现场的实际应用。

5.因此,提出基于七段式轨迹规划的变绳长工业行车防摇控制方法,以实现在行车水平运送过程中对负载进行升降,提高行车作业效率;同时实现连续的加速度可选域,充分发挥行车驱动器性能。

技术实现要素:

6.发明目的:为了克服现有技术的缺陷和不足,本发明提出了基于七段式轨迹规划的变绳长工业行车防摇定位控制方法。

7.技术方案:为实现上述发明目的,本发明采用如下技术方案:

8.基于七段式轨迹规划的变绳长工业行车防摇定位控制方法,包括如下步骤:

9.1)基于euler-lagrange方法建立变绳长行车系统动力学模型,得到角度和角速度的相平面轨迹;

10.2)依据行车负载摆角相轨迹切换的思想,设行车驱动器允许最大加速度au在加速度a=au/2的控制下,经过半个单摆周期t/2,加速度变为a=au,将绳长从l0变化到p

dl

,再切换到加速度a=au/2,规划出各加速阶段加速度曲线、行车速度曲线和吊绳绳长曲线;

11.3)减速阶段与步骤2)的加速阶段相对称,规划出各减速阶段加速度曲线、行车速度曲线和吊绳绳长曲线;

12.4)根据设定目标速度vd,计算行车驱动器允许的最大加速度au范围,加速度可以在连续域内任取;

13.5)根据输入的系统模型参数和步骤4)中取得的最大加速度,计算出加减速各阶段加速度大小和持续时间;

14.6)输出七段式轨迹规划曲线;

15.7)通过plc控制变频器,驱动水平运送电机和吊绳电机;

16.8)实时测量行车角度和位置信息,将数据反馈至上位机;

17.9)判断行车停止位置是否为目标位置,是则结束流程,不是则转到步骤7)。

18.根据行车负载摆角相轨迹,在加速度a=au/2的控制下,摆角状态从状态原点o延椭圆曲线γ1顺时针运动半个单摆周期t/2,在加速第一阶段结束的t1时刻到达点a(-au/g),即摆角状态θ(t1)=-au/g,ω(t1)=0,此时将加速度翻倍至a=au,代入到行车系统的数学模型可知,摆角状态会在该段时间内持续稳定在点a,此时绳长的升降对负载摆角状态无任何影响。

19.在t2时刻,绳长到达目标长度p

dl

,此时将加速度切换回a=au/2,摆角状态延椭圆γ1从a点顺时针运动半个单摆周期后,在t3时刻到达状态原点o;此时令加速度为零,负载摆角将保持在状态原点,行车匀速运动;减速阶段的相轨迹移动过程与加速阶段具有对称性。

20.行车的七段加速度可以表示如下,

[0021][0022]

其中,au为最大加速度,ti(i=1,2

……

7)为为各阶段结束时刻。

[0023]

吊绳绳长可以表示为,

[0024][0025]

其中,l0为初始绳长,f

l

(t)为绳长变化量。

[0026]

设加速三阶段各段持续时间分别为:t1、t2、t3,匀速阶段持续时间t4,减速三阶段各阶段持续时间t5、t6、t7;根据各阶段吊绳绳长和对称性,可以确定,

[0027][0028]

其中,g为重力加速度,l0为初始绳长,p

dl

为目标绳长;再根据目标速度vd可以求得变绳长阶段持续时间t2、t6为,

[0029][0030]

则匀速阶段持续时间t4可以表示为,

[0031][0032]

其中,p

dx

为目标位置,vd为目标速度。

[0033]

最大加速度au可以取连续域内任意值,根据各阶段的持续时间,最大加速度au应满足,

[0034][0035]au

的取值从离散域(n∈{1,2,

…

})变为连续域内的任意值,能够充分发挥行车驱动器的系统性能,可以更灵活地规划加速度大小和加速时长。

[0036]

所述的基于七段式轨迹规划的变绳长工业行车防摇控制方法的控制系统主要包括:plc控制器、变频器、交流异步电动机、角度测量仪、格雷母线测距电缆和上位机。通过dcs系统上位机的组态软件实现基于七段式轨迹规划的变绳长防摇控制方法,上位机的输出端与plc控制器的输入端相连,将程序写入plc控制器。plc控制器输出端与变频器输入端相连,变频器输出端与交流异步电动机输入端相连,由plc控制器对变频器的控制,进而控制交流异步电动机的速度,实现行车的移动和吊绳的变化。角度测量仪与格雷母线测距电缆输出端与plc信号输入端相连,将行车的角度和位置信息实时反馈,并传到上位机的数据库中。

[0037]

七段式轨迹规划加速度曲线、行车速度曲线、绳长变化曲线如图4所示,将规划后的速度曲线通过上位机组态软件写入到plc控制器中,控制变频器驱动行车电机和吊绳电机按照规划速度进行移动。

[0038]

有益效果:本发明提供了一种基于七段式轨迹规划的变绳长工业行车防摇控制方法,能够在水平运送的加减速阶段完成吊绳升降操作,提高了作业效率;同时,行车加速度可选域由离散域变为连续域,能够更加灵活地规划加速度大小和加速时长,以充分地发挥行车驱动器性能。该控制方案实现了行车水平运送和负载升降的耦合控制,提升了行车的运行效率,既能够抑制负载摆动,又实现了行车精确定位,满足工业行车防摇定位控制的精度要求。

附图说明

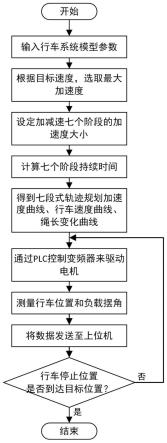

[0039]

图1为本发明实施的七段式轨迹规划变绳长工业行车防摇控制方法整体流程图;

[0040]

图2为本发明实施的桥式行车模型示意图;

[0041]

图3为本发明实施的七段式加速度相平面轨迹示意图;

[0042]

图4为本发明实施的变绳长七段式轨迹规划曲线;

[0043]

图5为本发明实施的控制系统硬件装置框图;

[0044]

图6为本发明实施的变绳长七段式轨迹规划控制效果图。

具体实施方式

[0045]

下面结合附图和具体实施方式,对本发明方法进行详细的阐述。

[0046]

实施例1:基于七段式轨迹规划的变绳长工业行车防摇控制方法,所述方法具体分为以下步骤:

[0047]

步骤1)基于euler-lagrange方法建立变绳长行车系统动力学模型,得到角度和角速度的相平面轨迹;

[0048]

步骤2)依据行车负载摆角相轨迹切换的思想,设行车驱动器允许最大加速度au,在加速度a=au/2的控制下,经过半个单摆周期t/2,加速度变为a=au,将绳长从l0变化到p

dl

,再切换到加速度a=au/2,规划出各加速阶段加速度曲线、行车速度曲线和吊绳绳长曲线;

[0049]

步骤3)减速阶段与步骤2)的加速阶段相对称,规划出各减速阶段加速度曲线、行车速度曲线和吊绳绳长曲线;

[0050]

步骤4)根据设定目标速度vd和绳长,计算行车驱动器允许的最大加速度au范围,加速度可以在连续域内任取;

[0051]

步骤5)根据输入的系统模型参数和步骤4)中取得的最大加速度,计算出加减速各阶段加速度大小和持续时间;

[0052]

步骤6)输出七段式轨迹规划曲线;

[0053]

步骤7)通过plc控制变频器,驱动水平运送电机和吊绳电机;

[0054]

步骤8)实时测量行车角度和位置信息,将数据反馈至上位机;

[0055]

步骤9)判断行车停止位置是否为目标位置,是则结束流程,不是则转到步骤7)。具体如下:

[0056]

本发明方法整体流程如图1所示,具体步骤如下:

[0057]

1)二维行车示意图如图2所示,由轨道、台车以及负载组成。利用euler-lagrange的方法对系统进行建模,得到系统的微分方程:

[0058][0059]

其中,m,m分别为台车质量和负载质量;表示台车的位移的二阶导数即加速度;l表示吊绳的绳长;g为重力加速度;θ,表示所吊送负载摇摆的角度、角速度以及角加速度;f

x

分别为吊车在水平方向电机驱动力。

[0060]

在本实例中,取台车质量m=6.5kg,负载质量m=0.5kg,重力加速度g=9.8m/s,吊绳初始绳长l0=2.5m。

[0061]

从系统微分方程可以看出桥式行车输入变量只有一个f

x

,而输出变量有角度θ和

位移x,是一个单输入多输出的非线性欠驱动系统。

[0062]

研究和设计非线性系统控制器比较困难,因此考虑在平衡点附近作线性化处理,进一步简化模型。由于行车摆动角度很小,一般小于10

°

,因此可以假定sinθ≈θ,cosθ≈1,另外也有:

[0063][0064]

则可以将原系统微分方程线性化为:

[0065][0066]

其中,m,m分别为台车质量和负载质量;表示台车的位移的二阶导数即加速度;l表示吊绳的绳长;g为重力加速度;θ,表示所吊送负载摇摆的角度以及角加速度;f

x

分别为吊车在水平方向电机驱动力。

[0067]

令行车的加速度令角速度(,选取初始条件θ(t)=θ(t0),ω(t)=ω(t0),可以推导出微分方程的解为,

[0068][0069]

整理得到,

[0070][0071]

其中,θ(t)、ω(t)表示负载摇摆的角度以及角速度。对于任意初始状态,θ(t)、ω(t)的相关轨迹线是以点(-0)为中心点的同心椭圆,具体关系曲线与θ(t0)、ω(t0)、a有关。

[0072]

2)依据行车负载摆角相轨迹切换的思想,分析带负载升降的七段式轨迹规划控制下的负载摆角状态,其相平面轨迹如图3所示。设行车驱动器允许最大加速度au,在加速度a=au/2的控制下,摆角状态从状态原点o延椭圆曲线γ1顺时针运动半个单摆周期t/2,在加速第一阶段结束的t1时刻到达点a(-au/g),即摆角状态θ(t1)=-au/g,ω(t1)=0,此时将加速度翻倍至a=au,代入到行车系统的微分方程可知,摆角状态会在该段时间内持续稳定在点a,此时绳长的升降对负载摆角无任何影响。

[0073]

在t2时刻,绳长到达目标长度p

dl

,此时将加速度切换回a=au/2,摆角状态延椭圆γ1从a点顺时针运动半个单摆周期后,在t3时刻到达状态原点o;此时令加速度为零,负载摆角将保持在状态原点,行车匀速运动;减速阶段的相轨迹移动过程与加速阶段具有对称性,在此不再赘述。

[0074]

行车的七段加速度可以表示如下,

[0075][0076]

其中,au为最大加速度,ti(i=1,2

……

7)为各阶段结束时刻。

[0077]

吊绳绳长可以表示为,

[0078][0079]

其中,l0为初始绳长。

[0080]

设加速三阶段各段持续时间分别为:t1、t2、t3,匀速阶段持续时间t4,减速三阶段各阶段持续时间t5、t6、t7;根据各阶段吊绳绳长和对称性,可以确定,

[0081][0082]

其中,g为重力加速度,l0为初始绳长,p

dl

为目标绳长。在本例中取p

dl

=0.5m。

[0083]

根据目标速度vd可以求得变绳长阶段持续时间t2、t6为,

[0084][0085]

则匀速阶段持续时间t4可以表示为,

[0086][0087]

其中,p

dx

为目标位置,vd为目标速度。在本例中取p

dx

=8m,vd=1.2m/s。

[0088]

3)最大加速度可au以取连续域内任意值,根据各阶段的持续时间,最大加速度au应满足,

[0089][0090]au

的取值从离散域(n∈{1,2,

…

})变为连续域内的任意值,能够充分发挥行车驱动器的系统性能,可以更灵活地规划加速度大小和加速时长。根据本例的模型参数p

dl

=0.5m,l0=2.5m,vd=1m/s,可以求出最大加速度au范围:au≤0.87m/s2。本例中取au=

0.4m/s2。

[0091]

基于所述的轨迹规划过程,可以求得轨迹参数分别为:t1=t7=1.59s,t3=t5=0.71s,t4=4.59s,t2=t6=1.35s。

[0092]

4)得到变绳长行车七段式轨迹规划曲线,如图4所示。

[0093]

5)根据本实例中给出的具体参数,得到变绳长七段式轨迹规划控制效果如图6所示。由图6可知,在台车加减速阶段对负载进行升降,行车仍能快速准确地到达目标位置,并且在匀速阶段和停止后保持负载无摆动,同时也验证了上述方法在变绳长过程中具备的摆角不变性。

[0094]

6)所述的基于七段式轨迹规划的变绳长工业行车防摇控制方法的控制系统硬件装置主要包括:plc控制器、变频器、交流异步电动机、角度测量仪、格雷母线测距电缆和上位机,如图5所示。通过dcs系统上位机的组态软件实现基于七段式轨迹规划的变绳长防摇控制方法,上位机的输出端与plc控制器的输入端相连,将七段式轨迹规划程序写入plc控制器,作为系统的参考输入,plc控制器输出端与变频器输入端相连,变频器输出端与交流异步电动机输入端相连,由plc控制器对变频器的控制,进而控制交流异步电动机的速度,实现行车的移动和吊绳的变化。角度测量仪与格雷母线测距电缆输出端与plc信号输入端相连,将行车的角度和位置信息实时反馈,并传到上位机的数据库中。

[0095]

plc控制器和上位机选用南京科远公司自主研发的nt6000型dcs系统中的控制模块,格雷母线测距电缆选用南京科远公司gc2000测距系统,角度测量仪选用赛科公司的产品。

[0096]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1