一种撕膜机构的制作方法

1.本发明应用于撕膜设备的技术领域,特别涉及一种撕膜机构。

背景技术:

2.随着科技的发展,应用电子行业更新换代不断加速,印刷电路板(printed circuit board,pcb),它是丙烯酸树脂、聚碳酸酯、聚酯酰胺等组成的树脂基板。由于树脂基板的表面容易受到灰尘或污染物的附着,因此在树脂基板的表面设有薄膜(保护膜),如聚乙烯薄膜(polyethylene,pe)或聚对苯二甲酸乙二酯(polyethylene terephthalate,pet),从而防止印刷电路板在生产过程中或周转受到灰尘污染,在下一步的工艺生产组装中,需要对印刷电路板表面的保护膜进行撕除。

3.市面上完成撕膜的工序大多分为两种方式,一种是人工撕膜,这种方式导致劳动强度较大,对操作人员的依赖性高。工作效率低下,容易对产品造成二次污染或损伤产品,无法满足高效的生产要求,降低了自动化生产的等级;另一种是通过撕膜机构实现自动撕膜,常用的撕膜机构是通过吸附组件或胶带直接下压,这样容易导致保护膜未能完成被撕取,甚至会带动产品发生移位;另外,存在有撕膜机构采用一字帖的方式,这种需要额外增加驱动机构,同时一字贴的用料成本较高,撕膜耗时较长,而且整个机构占据空间大,不利于后续的维修保养。如公开号为cn210823168u的中国专利公开了撕膜机构,其通过电机、扭力限制器、放料机构以及胶带滚压机构将胶带滚压到料带上的料片表面,使其与料片表面的保护膜完整贴合,再经由剥刀机构,当料带移动时,电机带动收料机构回收废胶带,同时将粘贴物料保护膜的胶带从物料表面剥离一起进入收料机构,然而其剥刀在驱动过程中容易与产品发生硬性碰撞,进而刮伤产品,移动精度要求较高,撕膜耗时较长,驱动行程过短,无法顺利撕掉保护膜;驱动行程过长,容易造成产品的结构性损伤。因此有必要提供一种整体结构紧凑、撕膜成功率高且不易损伤产品的撕膜机构。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供了一种整体结构紧凑、撕膜成功率高且不易损伤产品的撕膜机构。

5.本发明所采用的技术方案是:本发明包括安装板,所述安装板前侧的上端左右对称设置有收料组件和放料组件,所述安装板上设置有横移组件、夹持组件、压头组件、第一导料辊以及第二导料辊,所述横移组件沿横向方向设置所述安装板后侧的下端,所述夹持组件和所述第一导料辊均设置在所述横移组件的活动端,所述压头组件沿竖直方向设置在所述安装板前侧的下端,所述第二导料辊设置在所述压头组件的下端,所述第一导料辊靠近所述压头组件的输出端,所述第二导料辊所处的高度高于所述第一导料辊所处的高度,胶带从所述放料组件出料依次缠绕在所述第一导料辊、所述第二导料辊以及所述收料组件。

6.由上述方案可见,所述撕膜机构的下方设置有输送线,所述输送线用于向前输送

印刷电路板,所述第二导料辊所处的高度与所述第一导料辊所处的高度差,所述压头组件设置在靠近所述第一导料辊的上方,使得胶带黏住印刷电路板一端的保护膜,并在所述夹持组件和所述横移组件的带动下以一定的向上倾角度移动,最终实现撕除膜的目的。所述撕膜机构的整体结构较为紧凑,能够代替人工实现自动化撕膜,撕膜过程较为平稳,相比人工手工进行撕膜和其他撕膜机构,所述撕膜机构的撕膜成功率高,能够避免对产品造成二次污染或损伤,减少了人力成本,工作效率高,能满足工厂高效的生产需要,提高了自动化生产的等级。

7.一个优选方案是,所述横移组件包括设置在所述安装板后侧的伺服电机、同步带模组、第一直线导轨以及l形块,所述同步带模组和所述第一直线导轨均横向设置,所述伺服电机的输出轴与所述同步带模组的主动轮传动连接,所述l形块的竖板滑动设置在所述第一直线导轨上,所述l形块的竖板与所述同步带模组的同步带连接,所述l形块的横板位于所述安装板的下方,所述第一导料辊连接在所述l形块的横板上。

8.一个优选方案是,所述夹持组件包括第一驱动气缸、传动块、第一连杆、第二连杆以及托块,所述第一驱动气缸沿横向方向设置所述l形块的竖板,所述传动块设置在所述第一驱动气缸的动作端,所述第一连杆的一端与所述传动块同轴连接,所述第二连杆的中端与所述l形块的横板同轴连接,所述第二连杆的两端分别与所述第一连杆的另一端、所述托块同轴连接,所述托块在所述第一驱动气缸的驱动下与所述第一导料辊配合。

9.一个优选方案是,所述托块上远离所述第二连杆的一端呈弧面结构,所述弧面结构与所述第一导料辊的配合。

10.一个优选方案是,所述压头组件包括第二驱动气缸、第二直线导轨、滑块以及压块,所述第二驱动气缸和所述第二直线导轨沿竖直方向设置在所述安装板上,所述第二直线导轨位于所述第二驱动气缸的下端,所述滑块滑动设置在所述第二直线导轨上,所述滑块与所述第二驱动气缸的动作端连接,所述压块连接在所述滑块上。

11.一个优选方案是,所述压头组件还包括压力传感器,所述压力传感器连接在所述滑块与所述压块之间。

12.一个优选方案是,所述第二直线导轨的一侧设置有缓冲器,所述滑块连接有限位块,所述限位块与所述缓冲器顶压配合。

13.一个优选方案是,所述安装板上设置若干支撑辊,胶带缠绕在若干所述支撑辊上。

14.一个优选方案是,所述收料组件包括第一驱动电机和第一料卷,所述第一驱动电机设置在所述安装板的后侧端,所述第一料卷设置在所述安装板前侧端,所述第一驱动电机的输出轴与所述第一料卷传动连接。

15.一个优选方案是,所述放料组件包括第二驱动电机和第二料卷,所述第二驱动电机设置在所述安装板的后侧端,所述第二料卷设置在所述安装板前侧端,所述第二驱动电机的输出轴与所述第二料卷传动连接。

附图说明

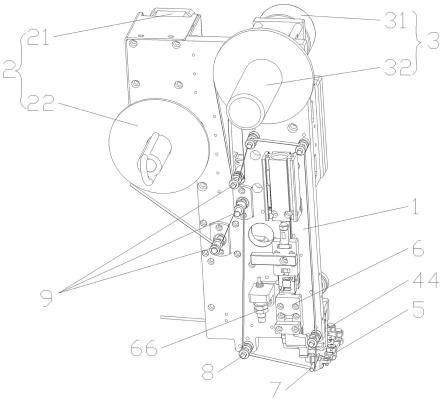

16.图1是本发明的立体结构示意图;图2是本发明另一角度的立体结构示意图;图3是所述横移组件和所述夹持组件的立体结构示意图;

图4是所述横移组件和所述夹持组件另一角度的立体结构示意图;图5是所述压头组件的立体结构示意图。

具体实施方式

17.如图1至图5所示,在本实施例中,本发明包括安装板1,所述安装板1前侧的上端左右对称设置有收料组件2和放料组件3,所述安装板1上设置有横移组件4、夹持组件5、压头组件6、第一导料辊7以及第二导料辊8,所述横移组件4沿横向方向设置所述安装板1后侧的下端,所述夹持组件5和所述第一导料辊7均设置在所述横移组件4的活动端,所述压头组件6沿竖直方向设置在所述安装板1前侧的下端,所述第二导料辊8设置在所述压头组件6的下端,所述第一导料辊7靠近所述压头组件6的输出端,所述第二导料辊8所处的高度高于所述第一导料辊7所处的高度,胶带从所述放料组件3出料依次缠绕在所述第一导料辊7、所述第二导料辊8以及所述收料组件2。

18.所述撕膜机构的下方设置有输送线,所述输送线用于向前输送印刷电路板,所述放料组件3用于输出带有粘性的胶带,所述收料组件2用于回收胶带和撕掉的保护膜,胶带从所述放料组件3出料依次缠绕在所述第一导料辊7、所述第二导料辊8以及所述收料组件2,所述压头组件6设置在靠近所述第一导料辊7的上方,当所述压头组件6向下驱动时,胶带自带有柔性的性质,靠近所述第一导料辊1的胶带向下移动,从而黏住印刷电路板一端的保护膜,当所述压头组件6向上驱动时,印刷电路板一端的保护膜脱离于印刷电路板,所述夹持组件5与所述第一导料辊7配合,夹持住所述第一导料辊7外围处的胶带,由于所述第二导料辊8所处的高度高于所述第一导料辊7所处的高度,所述第二导料辊8为固定式,所述横移组件4驱动所述第一导料辊7和所述夹持组件5沿着所述第二导料辊8移动,直至印刷电路板另一端的保护膜脱离于印刷电路板,此时印刷电路板的保护膜完全被撕取掉。所述第二导料辊8所处的高度与所述第一导料辊7所处的高度差,所述压头组件6设置在靠近所述第一导料辊7的上方,使得胶带黏住印刷电路板一端的保护膜,并在所述夹持组件5和所述横移组件4的带动下以一定的向上倾角度移动,最终实现撕除膜的目的。

19.在本实施例中,所述横移组件4包括设置在所述安装板1后侧的伺服电机41、同步带模组42、第一直线导轨43以及l形块44,所述同步带模组42和所述第一直线导轨43均横向设置,所述伺服电机41的输出轴与所述同步带模组42的主动轮传动连接,所述l形块44的竖板滑动设置在所述第一直线导轨43上,所述l形块44的竖板与所述同步带模组42的同步带连接,所述l形块44的横板位于所述安装板1的下方,所述第一导料辊7连接在所述l形块44的横板上。所述伺服电机41驱动所述同步带模组42转动,带动所述l形块44进行横向移动,为撕掉印刷电路板上的保护膜提供了移动行程。

20.在本实施例中,所述夹持组件5包括第一驱动气缸51、传动块52、第一连杆53、第二连杆54以及托块55,所述第一驱动气缸51沿横向方向设置所述l形块44的竖板,所述传动块52设置在所述第一驱动气缸51的动作端,所述第一连杆53的一端与所述传动块52同轴连接,所述第二连杆54的中端与所述l形块44的横板同轴连接,所述第二连杆54的两端分别与所述第一连杆53的另一端、所述托块55同轴连接,所述托块55在所述第一驱动气缸51的驱动下与所述第一导料辊7配合。所述第一驱动气缸51向前驱动所述传动块52时,由于所述第一连杆53的一端与所述传动块52同轴连接,所述第二连杆54的中端与所述l形块44的横板

同轴连接,所述第二连杆54的两端分别与所述第一连杆53的另一端、所述托块55同轴连接,使得所述第二连杆54远离所述传动块52一端向所述第一导料辊7转动,所述托块55与所述第一导料辊7共同夹持保护膜,保证印刷电路板上的保护膜成功地撕掉。

21.在本实施例中,所述托块55上远离所述第二连杆54的一端呈弧面结构,所述弧面结构与所述第一导料辊7的配合。所述弧面结构与所述第一导料辊7相适配,保证所述托块55能够夹紧印刷电路板上的保护膜。

22.在本实施例中,所述压头组件6包括第二驱动气缸61、第二直线导轨62、滑块63以及压块64,所述第二驱动气缸61和所述第二直线导轨62沿竖直方向设置在所述安装板1上,所述第二直线导轨62位于所述第二驱动气缸61的下端,所述滑块63滑动设置在所述第二直线导轨62上,所述滑块63与所述第二驱动气缸61的动作端连接,所述压块64连接在所述滑块63上。

23.所述第二驱动气缸61驱动所述滑块63向下滑动,所述第二直线导轨62对所述滑块63的移动起到了导向支撑作用,所述压块64向下移动时,带动胶带粘贴保护膜。

24.在本实施例中,所述压头组件6还包括压力传感器65,所述压力传感器65连接在所述滑块63与所述压块64之间。所述压力传感器6用于检测所述压块64的升降值,避免所述压块64驱动过撑,从而压伤印刷电路板。

25.在本实施例中,所述第二直线导轨62的一侧设置有缓冲器66,所述滑块63连接有限位块67,所述限位块67与所述缓冲器66顶压配合。所述缓冲器66用于限定所述压块64的最大下降深度。

26.在本实施例中,所述安装板1上设置若干支撑辊9,胶带缠绕在若干所述支撑辊9上。若干所述支撑辊9为非对称分布,保证胶带在放料或者回收时保持紧绷状态。

27.在本实施例中,所述收料组件2包括第一驱动电机21和第一料卷22,所述第一驱动电机21设置在所述安装板1的后侧端,所述第一料卷22设置在所述安装板1前侧端,所述第一驱动电机21的输出轴与所述第一料卷22传动连接。所述第一驱动电机21驱动所述第一料卷22转动,对胶带和撕掉的保护膜进行回收。

28.在本实施例中,所述放料组件3包括第二驱动电机31和第二料卷32,所述第二驱动电机31设置在所述安装板1的后侧端,所述第二料卷32设置在所述安装板1前侧端,所述第二驱动电机31的输出轴与所述第二料卷32传动连接。所述第二驱动电机31驱动所述第二料卷32转动,对胶带进行放料。

29.在本实施例中,所述压块64的底端连接有硅胶块,所述硅胶块能够避免所述压块64在下压过程中挤破保护膜,甚至压伤印刷电路板。

30.本发明的工作原理:所述输送线将待撕膜的印刷电路板输送至所述第一导料辊的下方,胶带从所述放料组件出料依次缠绕在所述第一导料辊、所述第二导料辊以及所述收料组件,当所述压头组件向下驱动时,靠近所述第一导料辊1的胶带向下移动,从而黏住印刷电路板一端的保护膜,所述压头组件向上驱动时,印刷电路板一端的保护膜脱离于印刷电路板,所述第一驱动气缸向前驱动所述传动块时,在所述第一连杆和所述第二连杆转动下,所述托块与所述第一导料辊共同夹持保护膜,所述横移组件驱动所述第一导料辊和所述夹持组件沿着所述第二导料辊移动,在所述夹持组件和所述横移组件的带动下以一定的向上倾角度移动,最终

实现撕除膜的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1