一种斗轮机模型防碰撞方法及系统与流程

1.本发明涉及煤场安全作业技术领域,尤其涉及一种斗轮机模型防碰撞方法及系统。

背景技术:

2.热电厂的主要生产成本就是煤炭,燃煤的接卸入场、存放管理和入炉运输各环节都影响着发电生产的效率,煤场形状为长方形条状堆场,设备主要分为门式斗轮机和悬臂式斗轮机,门式斗轮机是通过大车走行、活动梁升降、斗轮小车走行和胶带机走行等主要设备动作实现对燃煤的堆和取,由于门式斗轮机是跨在条形煤场上进行生产作业,所以大车每一个主要动作都可能与堆场已有燃煤发生碰撞;悬臂式斗轮机主要动作为走行、大臂旋转和俯仰,在堆取料过程中通过悬臂深入条形煤场中的煤堆表面开层取煤或是抬高大臂和大车走行进行堆料作业,情况较轻的可能是发生在作业期间对堆取料作业进尺距离错误的判断导致生产效率低下或者取料流量过多电流过大导致电机跳闸,情况严重可能为走行过程中未正确判断已有煤堆高度发生碰撞导致活动梁或动轮损坏,影响上煤效率耽误生产。

技术实现要素:

3.根据上述提出的技术问题,而提供一种斗轮机模型防碰撞方法及系统。本发明采用的技术手段如下:

4.一种斗轮机模型防碰撞方法,包括如下步骤:

5.步骤1、对煤场进行网格化划分,将煤场和斗轮机统一到一个局部坐标系中;

6.步骤2、斗轮机上设置激光扫描仪,通过斗轮机的走行和姿态调整,确定激光扫描仪在煤场坐标系中的坐标;

7.步骤3、将煤场内的预置位点纵坐标初始化为0;

8.步骤4、斗轮机搭载激光扫描仪进行煤场全域扫描;

9.步骤5、将扫描仪全域扫描后的扫描数据与网格化划分的煤场预设点进行三角构网,对三角构网煤场内所有预置点赋值高度;

10.步骤6、基于系统的前进或后退指令,判断行进过程中的预设位点与三角构网顶点的平均高度,进而判断斗轮机与煤堆是否能碰撞。

11.进一步地,所述斗轮机为悬臂式斗轮机,所述激光扫描仪为两台,二者分别安装在斗轮机悬臂末端两侧,悬臂式斗轮机执行走行扫描的过程中将悬臂回转使得两台扫描头分别获得内、外边坡的扫描数据,在运动至行走限位后,通过回转动作完成料堆在限位以外的位置扫描。

12.进一步地,步骤2整体激光扫描仪扫描原煤场后,空间三维坐标原点为斗轮机0限位处在基准面上的射影,右侧盘煤仪在煤场的空间坐标位置通过如下公式计算获得:

[0013][0014]

其中,l1为斗轮机回转中心与俯仰中心点之间的直线距离,l2为扫描头安装支架到俯仰中心的直线距离,l3为扫描头固定增高支架的高度,l4为行走机构轨道的水泥面至煤场基准面之间的高度,l5为俯仰中心点至行走机构轨道的水泥面之间的高度,l6、l7分别为两台激光扫描仪扫描头至悬臂中心线的距离,s为斗轮机的走行数据、θ为回转角度、γ为俯仰角度,m为斗轮机在机械限位处时回转中心到煤场宽度边界的距离。

[0015]

进一步地,步骤2中,激光扫描仪的扫描数据单周期数据集为平面极坐标数组,通过如下公式将料堆的点云数据转换至空间直角坐标系:

[0016][0017]

其中,ρ为扫描所得距离,αi为扫描极角。

[0018]

进一步地,所述步骤5中,将点云数据按照公式1、2进行直角坐标系转化,得到一组直角坐标阵列,忽略转化后的点云高度坐标值,将这些点云进行delaunay三角构网,利用插值法构网。

[0019]

进一步地,所述步骤6具体包括如下步骤:

[0020]

根据悬臂的实时状态确定经过悬臂底部中心线的两端点坐标:

[0021]

(s,0,l5+l4),(s+kcosγcosθ,kcosγsinθ,ksinγ+l5+l4),其中,k为悬臂长度为,

[0022]

将此直线等间距分割若干个点;

[0023]

系统发出前行/后退/左转/右转指令,在前进方向上获得分割点的点集针对此点集进行delaunay三角构网,构网完毕后判断全部新建三角网内是否存在预置位点,若存在判断预置位点高度是否超过索引三角网中顶点的平均高度;如果重构平面内存在预置位点高于重构delaunay三角网内索引三角形顶点平均高度则停止当前动作。

[0024]

进一步地,所述斗轮机为门式斗轮机,扫描仪的煤场空间坐标表达如公

[0025]

式2-1所示:

[0026][0027]

式中:l为扫描仪到非皮带侧轨道边缘的水平距离,h为扫描仪到煤场初始化高度的距离,a为扫描仪到顶部平台中心线的距离,m为顶部中心线到后轮机械限位极限的距离,s为斗轮机的走行距离。

[0028]

进一步地,步骤2中,激光扫描仪的扫描数据单周期数据集为平面极坐标数组,通过如下公式将料堆的点云数据转换至空间直角坐标系:

[0029][0030]

其中,ρ为扫描所得距离,αi为扫描极角。

[0031]

进一步地,所述步骤6具体包括如下步骤:

[0032]

斗轮机活动梁底部中心线空间位置是一条空间直线,其坐标表达x=m+s;

[0033]

基于系统发出的前进或后退指令,获取门式斗轮机活动梁高度测点测量数据m,结合活动梁高度测点与活动梁底部的距离l,获得活动梁底部中心线距离煤场平面的高度m+l;

[0034]

从实时位置向前统计预设长度,统计煤场的横向区域及纵向区域范围内统计所有预置位点的高度;

[0035]

判断上述预设点的高度和m+l的关系,若上述范围内的预置位点高度高于m+l,则停止当前走行动作。

[0036]

一种斗轮机模型防碰撞系统,包括斗轮机、激光扫描仪和控制系统,所述激光扫描仪与控制系统相连,所述激光扫描仪设置在斗轮机上,所述斗轮机与控制系统相连,

[0037]

所述控制系统包括:

[0038]

坐标系构筑及网格划分单元,用于获取煤场所在空间信息,并基于预设的边长将煤场坐标系划分为具有预设坐标点的网格化结构;

[0039]

坐标转换单元,用于对激光扫描仪扫描数据进行坐标转换,使采集到的料堆的点云数据转换至空间直角坐标系;

[0040]

插值构网单元,用于将激光扫描仪扫描数据的直角坐标阵列进行delaunay三角构网,构网完成后,统计出这个点云获取周期内所有三角形的顶点索引;

[0041]

碰撞判断单元,用于对斗轮机底端行进轨迹和煤场内所有预置点的高度进行比较,判断是否会发生碰撞;

[0042]

急停单元,用于当碰撞判断单元判断斗轮机底端行进轨迹低于行进路线上预设点的高度时,控制系统控制斗轮机制动停车,并在上位机中报警。

[0043]

所述斗轮机包括悬臂式斗轮机或门式斗轮机,基于斗轮机的不同,碰撞判断单元进行差异化的碰撞判断。

[0044]

本发明利用三维激光扫描仪对堆场煤垛进行扫描,对扫描出的点云数据进行处理包括计算、建模和渲染生成三维模型,三维模型中的每一个点都有一个坐标值,建立空间三维坐标系,将堆取料机定位数据包括走行、活动梁升降、斗轮行走都纳入到空间坐标系中,悬臂式斗轮机则包括走行、悬臂旋转和俯仰,数据从plc系统获取,在大车堆取料过程中实时判断门式斗轮机的活动梁或是悬臂式斗轮机的堆取料大臂是否存在煤垛坐标与大车坐标有可能发生碰撞的情况,将分析结果通过opc接口写入plc实现报警连锁,制动停车并在上位scada中报警。能够实时智能化地防止走行过程中斗轮机与已有煤堆的碰撞问题。

附图说明

[0045]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0046]

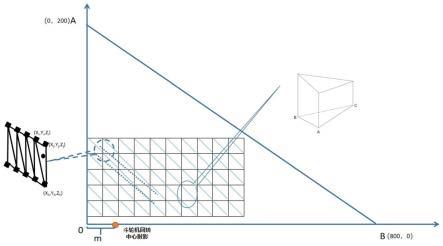

图1为本发明实施例1中悬臂式斗轮机煤场网格化划分及预置点坐标高度赋值示意图。

[0047]

图2为本发明实施例1中激光扫描仪在悬臂式斗轮机末端的安装简易示意图。

[0048]

图3为本发明实施例1中悬臂式斗轮机搭载激光扫描仪进行煤场全域扫描示意图。

[0049]

图4为本发明实施例1中煤场高度赋值示意图。

[0050]

图5为本发明实施例1中悬臂式斗轮机悬臂防碰撞系统功能流程图。

[0051]

图6为本发明实施例2中门式斗轮机煤场网格化划分及预置点坐标高度赋值示意图。

[0052]

图7为本发明实施例2中扫描仪在门式斗轮机上的安装示意图。

[0053]

图8为本发明实施例2中门式斗轮机扫描过程示意图。

[0054]

图9为本发明实施例2中门式斗轮机活动梁防碰撞系统功能流程图。

具体实施方式

[0055]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

本实施例公开了一种斗轮机模型防碰撞方法,包括如下步骤:

[0057]

步骤1、对煤场进行网格化划分,将煤场和斗轮机统一到一个局部坐标系中;

[0058]

步骤2、斗轮机上设置激光扫描仪,通过斗轮机的走行和姿态调整,确定激光扫描仪在煤场坐标系中的坐标;

[0059]

步骤3、将煤场内的预置位点纵坐标初始化为0;

[0060]

步骤4、斗轮机搭载激光扫描仪进行煤场全域扫描;

[0061]

步骤5、将扫描仪全域扫描后的扫描数据与网格化划分的煤场预设点进行三角构网,对三角构网煤场内所有预置点赋值高度;

[0062]

步骤6、基于系统的前进或后退指令,判断行进过程中的预设位点与三角构网顶点的平均高度,进而判断斗轮机与煤堆是否能碰撞。

[0063]

实施例1

[0064]

如图5所示,本实施例中,所述斗轮机为悬臂式斗轮机,以悬臂式斗轮机为例进行煤场网格化编址,煤场的x,y坐标值是固定设置,对应煤场的固定区域,这样煤场的变化仅仅是高度z值的变化。将煤场和斗轮机统一到一个局部坐标系里面,对斗轮机的运行轨迹和斗轮机的坐标进行实时的计算,从而可以精确跟踪斗轮机的位置,并计算与煤场煤堆的空间位置关系。

[0065]

以一个60*300m的条形煤场为例,设置网格的边长未0.25m将煤场初始化成一个72000个方格、144000个直角三角形,289441个预设坐标点;如图1所示,以斗轮机回转中心到地面的射影点所在的平行于煤场边界的直线为x轴,煤场东侧宽度线为y轴建立空间直角

坐标系。

[0066]

如图2所示为激光扫描仪在悬臂式斗轮机上的安装示意图。为了能将煤场料堆的位置数据与斗轮机的悬臂和斗轮位置统一到相同的空间内,并能完成对煤场的全方位无死角的扫描,将两台sick-3601型扫描头分别安装在斗轮机悬臂末端以便在高俯仰的状态下获得更好的视野,另外,所制作的扫描头固定支架高度也提升至4米,斗轮机执行走行扫描的过程中将悬臂回转至135

°

使得两台扫描头分别获得内、外边坡的扫描数据,在运动至行走限位后,通过回转动作完成料堆在限位以外的位置扫描。悬臂式斗轮机执行走行扫描的过程中将悬臂回转使得两台扫描头分别获得内、外边坡的扫描数据,在运动至行走限位后,通过回转动作完成料堆在限位以外的位置扫描。

[0067]

步骤2整体激光扫描仪扫描原煤场后,空间三维坐标原点为斗轮机0限位处在基准面上的射影,右侧盘煤仪在煤场的空间坐标位置通过如下公式计算获得:

[0068][0069]

其中,l1为斗轮机回转中心与俯仰中心点之间的直线距离,l2为扫描头安装支架到俯仰中心的直线距离,l3为扫描头固定增高支架的高度,l4为行走机构轨道的水泥面至煤场基准面之间的高度,l5为俯仰中心点至行走机构轨道的水泥面之间的高度,l6、l7分别为两台激光扫描仪扫描头至悬臂中心线的距离,s为斗轮机的走行数据、θ为回转角度、γ为俯仰角度,m为斗轮机在机械限位处时回转中心到煤场宽度边界的距离。

[0070]

sick-3601的扫描数据单周期数据集为平面极坐标数组,维度为2维:[扫描距离、扫描角度],规定悬臂延伸方向为极轴正方向,扫描头下方回收数据为有效数据采集接口分配大约2

°

为一个有效数据的最小数据单元,则在0~180

°

范围内单次扫描周期收集约90条有效数据。激光扫描仪的扫描数据单周期数据集为平面极坐标数组,通过如下公式将料堆的点云数据转换至空间直角坐标系:

[0071][0072]

其中,ρ为扫描所得距离,αi为扫描极角,其中且i≤90。

[0073]

s01、将煤场内的预置位点纵坐标初始化位0。

[0074]

s02、斗轮机行走至0米限位,回转至左限位5度,俯仰角抬至最高8.5度。

[0075]

s02-1、如图3所示,斗轮机执行扫描动作。首先悬臂执行回转动作,从5度动作至135度,完成回转扫描;斗轮机执行走行动作,从0米行走至256米,完成走行扫描过程;到达256米限位后,执行悬臂回转动作,悬臂从135度回转至175度,完成回转扫描。通过上述动作的完成,保证激光线全面无死角的对整个煤场进行一次扫描。

[0076]

s02-2、如图1所示左侧局部放大示意,sick扫描仪的周发射频率为25hz,系统每秒发送一次指令获取扫描仪的扫描数据,将两次激光点组成点云阵列,并将点云数据按照公式1-1、1-2进行直角坐标系转化,得到一组直角坐标阵列,忽略转化后的点云高度坐标值,

将这些点云进行delaunay三角构网,利用图中的超级三角形oab作为初始三角形(该三角形包含了煤场区域内的所有点),利用插值法构网,具体方式如下:

[0077]

(1)构建包含点阵列的超级三角形oab;

[0078]

(2)将阵列中的任意一点m插入已有的三角网中。

[0079]

(3)找到m所在的三角形,连接三角形的顶点与m,生成三个新三角形。

[0080]

(4)进行三角形重构,更新三角形集合,将新三角形的顶点坐标写入三角形集合中。

[0081]

(5)重复步骤(2)(3)(4)直到所有点均进行了插入操作。

[0082]

(6)将所有顶点中有超级三角形顶点的三角形去除。

[0083]

构网完成后,统计出这个点云获取周期内所有三角形的顶点索引,判断该周期内是否存在预置点在所构三角形网内的任意三角形内部,其判断方法如下:

[0084]

(1)选取点云获取周期内横、纵坐标最大、最小值组成矩形区域,提取该区域内所有预置位点;

[0085]

(2)提出三角网集合中的三角形顶点坐标ai,bi,ci(i为delaunay三角网中三角形的索引),

[0086]

(3)依次提取一次构网周期内矩形区域的所有预置点pj(j为矩形区域内预置点的索引),分别计算向量叉乘结果m=aipj^bip

j n=aipj^c

i p

j h=c

i pj^bipj;如果m,n,h同号(同正或同负)则pj在此三角形内部,否则在三角形外部;

[0087]

(4)当有预置点在某个三角形内时,将该三角形的三个顶点高度坐标加权平均后赋值给预置点的高度坐标;

[0088]

s02-3、当整体扫描结束后,煤场内所有预置点将被赋值高度如图4所示。

[0089]

s03、确立悬臂底面中心线的特征,设悬臂长度为k,根据悬臂的实时状态得知经过悬臂底部中心线的两端点坐标为:

[0090]

(s,0,l5+l4),(s+kcosγcosθ,kcosγsinθ,ksinγ+l5+l4)

[0091]

本实施例中,将此直线等间距分割20个点,除了回转中心点以外可以表达为(s+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)其中1≤i≤20。

[0092]

s04、通过opc接口拿到斗轮机姿态数据及控制系统发出的前行或后行指令。

[0093]

s06、若系统发出的前行指令。则在前进方向上获得点集[(s+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)..........(s+1+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4).......(s+5+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)],针对此点集进行delaunay三角构网,构网完毕后判断全部新建三角网内是否存在预置位点,若存在判断预置位点高度是否超过索引三角网中顶点的平均高度。

[0094]

s12、如果重构平面内存在预置位点高于重构delaunay三角网内索引三角形顶点平均高度则停止当前动作。

[0095]

s07、若系统发出后退指令。则在后退方向上获得点集[(s+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)..........(s-1+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4).......(s-5+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)],针对此点集进行delaunay三角构网,构网完毕后判断全部新建三角网内是否存在预置位点,若存在判断预置位点高度是否超过索引三角网中顶点的平均高度。

[0096]

s12、如果重构平面内存在预置位点高于重构delaunay三角网内索引三角形顶点平均高度则停止当前动作。

[0097]

s05、通过opc接口拿到斗轮机姿态数据及控制系统发出的左转或右转指令。

[0098]

s08、若系统发出右转指令。则在右转方向上获得点集[(s+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)..........(s+i/20kcosγcos(θ+1),kcosγsin(θ+1),i/20ksinγ+l5+l4).......(s+i/20kcosγcos(θ+10),kcosγsin(θ+10),i/20ksinγ+l5+l4)],针对此点集进行delaunay三角构网,构网完毕后判断全部新建三角网内是否存在预置位点,若存在判断预置位点高度是否超过索引三角网中顶点的平均高度。

[0099]

s12、如果重构平面内存在预置位点高于重构delaunay三角网内索引三角形顶点平均高度则停止当前动作。

[0100]

s09、若系统发出左转指令。则在左转方向上获得点集[(s+i/20kcosγcosθ,kcosγsinθ,i/20ksinγ+l5+l4)..........(s+i/20kcosγcos(θ-1),kcosγsin(θ-1),i/20ksinγ+l5+l4).......(s+i/20kcosγcos(θ-10),kcosγsin(θ-10),i/20ksinγ+l5+l4)],针对此点集进行delaunay三角构网,构网完毕后判断全部新建三角网内是否存在预置位点,若存在判断预置位点高度是否超过索引三角网中顶点的平均高度。

[0101]

s12、如果重构平面内存在预置位点高于重构delaunay三角网内索引三角形顶点平均高度则停止当前动作。

[0102]

实施例2

[0103]

如图9所示,本实施例中,所述斗轮机为门式斗轮机,以门式斗轮机为例进行煤场网格化编址,煤场的x,y坐标值是固定设置,对应煤场的固定区域,这样煤场的变化仅仅是高度z值的变化。将煤场和斗轮机统一到一个局部坐标系里面,对斗轮机的运行轨迹和斗轮的坐标进行实时的计算,从而可以精确跟踪斗轮的位置,并计算与煤场煤堆的空间位置关系。

[0104]

以一个60*300m的条形煤场为例,设置网格的边长未0.25m将煤场初始化成一个72000个方格、144000个直角三角形,289441个预设坐标点;如图6所示,以门式斗轮机边界后行轮的后退机械极限为坐标原点,非皮带侧轨道的前进方向直线为x轴,煤场南北向宽度线为y轴建立空间直角坐标系。

[0105]

计算激光扫描仪在煤场中的坐标:如图7所示为激光扫描仪在门式斗轮机上的安装示意图。以左边原点侧扫描仪为例,所述斗轮机为门式斗轮机,也选用两个扫描仪,从而使得无论斗轮机前行还是后行都能最大程度的对煤场进行扫描。扫描仪的煤场空间坐标表达如公式2-1所示:

[0106][0107]

式中:l为扫描仪到非皮带侧轨道边缘的水平距离,h为扫描仪到煤场初始化高度的距离,a为扫描仪到顶部平台中心线的距离,m为顶部中心线到后轮机械限位极限的距离,s为斗轮机的走行距离。

[0108]

sick-3601的扫描数据单周期数据集为平面极坐标数组,维度为2维:[扫描距离、扫描角度],规定悬臂延伸方向为极轴正方向,扫描头下方回收数据为有效数据采集接口分

配大约2

°

为一个有效数据的最小数据单元,则在0~180

°

范围内单次扫描周期收集约90条有效数据。因为门式斗轮机的斗轮直径较大,其直径是超过顶部平台宽度的,为了使扫描仪发射的激光避开斗轮安装时需要将扫描头向前倾斜一定的角度γ,因此扫描仪发射出的激光点投影到坐标系内是一条向后倾斜的一条直线,单个扫描周期的激光点坐标见公式2-2所示:

[0109][0110]

其中,ρ为扫描所得距离,αi为扫描极角,其中且i≤90。

[0111]

s21、将煤场内的预置位点纵坐标初始化位0。

[0112]

s22-1、如图8所示斗轮机行走至0米限位开始,发出前行指令。斗轮机从o米限位行走至275米限位完成对煤场的全面扫描。

[0113]

s22-2、如图6所示左侧局部放大示意,sick扫描仪的周发射频率为25hz,系统每秒发送一次指令获取扫描仪的扫描数据,将两次激光点组成点云阵列,并将点云数据按照公式2-1、2-2进行直角坐标系转化,得到一组直角坐标阵列,

[0114]

忽略转化后的点云高度坐标值,将这些点云进行delaunay三角构网,利用图中的超级三角形oab作为初始三角形(该三角形包含了煤场区域内的所有点),利用插值法构网,具体方式如下:

[0115]

(1)构建包含点阵列的超级三角形oab;

[0116]

(2)将阵列中的任意一点m插入已有的三角网中。

[0117]

(3)找到m所在的三角形,连接三角形的顶点与m,生成三个新三角形。

[0118]

(4)进行三角形重构,更新三角形集合,将新三角形的顶点坐标写入三角形集合中。

[0119]

(5)重复步骤(2)(3)(4)直到所有点均进行了插入操作。

[0120]

(6)将所有顶点中有超级三角形顶点的三角形去除。

[0121]

构网完成后,统计出这个点云获取周期内所有三角形的顶点索引,判断该周期内是否存在预置点在所构三角形网内的任意三角形内部,其判断方法如下:

[0122]

(1)选取点云获取周期内横、纵坐标最大、最小值组成矩形区域,提取该区域内所有预置位点;

[0123]

(2)提出三角网集合中的三角形顶点坐标ai,bi,ci(i为delaunay三角网中三角形的索引),

[0124]

(3)依次提取一次构网周期内矩形区域的所有预置点pj(j为矩形区域内预置点的索引),分别计算向量叉乘结果m=aipj^bip

j n=aipj^c

i p

j h=c

i pj^bipj;如果m,n,h同号(同正或同负)则pj在此三角形内部,否则在三角形外部;

[0125]

(4)当有预置点在某个三角形内时,将该三角形的三个顶点高度坐标加权平均后赋值给预置点的高度坐标。

[0126]

s23、斗轮机活动梁底部中心线空间位置是一条空间直线,其坐标表达x=m+s。

[0127]

s24、若系统发出前进指令。通过opc接口获取门式斗轮机活动梁高度测点测量数

据m,结合活动梁高度测点与活动梁底部的距离l,可以获得活动梁底部中心线距离煤场平面的高度m+l。

[0128]

s25、从实时位置向前统计5米,即在煤场的横向区域[m+s,m+s+5],以及煤场的纵向范围[0,60](即煤场宽度)的范围内统计所有预置位点的高度。

[0129]

s27、若上述范围内的预置位点高度高于m+l,则停止当前走行动作。

[0130]

s24、若系统发出后退指令。通过opc接口获取门式斗轮机活动梁高度测点测量数据m,结合活动梁高度测点与活动梁底部的距离l,可以获得活动梁底部中心线距离煤场平面的高度m+l。

[0131]

s25、从实时位置向后统计5米,即在煤场的横向区域[m+s,m+s-5],以及煤场的纵向范围[0,60](即煤场宽度)的范围内统计所有预置位点的高度。

[0132]

s27、若上述范围内的预置位点高度高于m+l,则停止当后走行动作。

[0133]

一种斗轮机模型防碰撞系统,包括斗轮机、激光扫描仪和控制系统,所述激光扫描仪与控制系统相连,所述激光扫描仪设置在斗轮机上,所述斗轮机与控制系统相连,

[0134]

所述控制系统包括:

[0135]

坐标系构筑及网格划分单元,用于获取煤场所在空间信息,并基于预设的边长将煤场坐标系划分为具有预设坐标点的网格化结构;

[0136]

坐标转换单元,用于对激光扫描仪扫描数据进行坐标转换,使采集到的料堆的点云数据转换至空间直角坐标系;

[0137]

插值构网单元,用于将激光扫描仪扫描数据的直角坐标阵列进行delaunay三角构网,构网完成后,统计出这个点云获取周期内所有三角形的顶点索引;

[0138]

碰撞判断单元,用于对斗轮机底端行进轨迹和煤场内所有预置点的高度进行比较,判断是否会发生碰撞;

[0139]

急停单元,用于当碰撞判断单元判断斗轮机底端行进轨迹低于行进路线上预设点的高度时,控制系统控制斗轮机制动停车,并在上位机中报警。

[0140]

所述斗轮机包括悬臂式斗轮机或门式斗轮机,基于斗轮机的不同,碰撞判断单元进行差异化的碰撞判断。

[0141]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1