自适应气力机械耦合式固体颗粒药剂加料装置的制作方法

1.本发明涉及油气田开发技术领域,特别涉及一种自适应气力机械耦合式海上油气井固体颗粒药剂加料装置。

背景技术:

2.目前,固体缓蚀剂添加工艺是海上诸多油气井常用的套管防腐措施。通过对海上油气田井筒完整性的管理发现,现场对套管环空进行固体缓蚀剂添加作业时,由于环空井口存在不同高度,部分高度已经超过1.5m,工人加料不便,出现了海上油田环空用固体缓蚀剂受限的弊端。

3.然而,现有的提升料机不能对海上油田环空用固体缓蚀剂进行加料,而且现有机械气力过大,颗粒破损严重。因此需要研发一种自适应气力-机械耦合式海上油气井固体颗粒药剂加料装置,为高井口颗粒药剂添加过程提供一种新方法,提高药剂的添加效率,为油气井的套管腐蚀防护治理提供理论研究。

技术实现要素:

4.本发明为了解决环空油井口过高,添加药剂不便,且现有的加料装置气力过大,颗粒破损严重的问题,提供一种自适应气力机械耦合式海上油气井固体颗粒药剂加料装置。

5.本技术是采用以下技术方案得以实现的。

6.一种自适应气力机械耦合式固体颗粒药剂加料装置,包括加料管,所述加料管上设有自适应气涡流生成装置,所述自适应气涡流生成装置包括涡流阀环空壳,涡流阀环空壳的中部形成气流入口管;所述涡流阀环空壳内设有涡流壳,涡流壳的一端设有环板,环板上形成多个风孔;所述涡流壳通过齿轮副与位于涡流阀环空壳外的电机的动力输出轴连接;所述涡流壳内通过轴承连接涡流计中心阀体,涡流计中心阀体的两端穿出涡流壳并与挡板连接,其中一个挡板与涡流阀环空壳密封,另一个挡板上设有多个倾斜贯穿挡板的斜度风孔,斜度风孔与风孔相配合。

7.进一步的,所述加料管包括依次连接的吸料弯头、入料管道和出料管道;入料管道和出料管道之间沿物料流动方向依次设有超声波流量器、自适应气涡流生成装置和气流计。

8.进一步的,所述涡流壳上套设涡流壳大齿轮,流壳大齿轮与动力小齿轮啮合,动力小齿轮套设在电机的动力输出轴上。

9.进一步的,多个所述风孔在环板上呈内外圈排布。

10.进一步的,多个所述斜度风孔位于同一圆周上。

11.进一步的,所述加料装置还包括控制装置,所述控制装置包括控制器,控制器检测超声波流量器与气流计的数值,并计算其差值;根据差值计算结果调节电机的转速,或产生报警信号。

12.本技术具有以下有益效果。

13.1、本发明通过采用轴承、齿轮与电机等部分的配合构成了自适应气涡流生成装置,实现了气流量的控制,为颗粒运输提供了自适应过程的机械结构基础;2、本发明通过机械与电控装置的配合使用,实现药剂加料过程的自适应,避免了颗粒集中,导致的输药管道堵塞,或颗粒药剂过少,气力过大导致的颗粒粉碎。

附图说明

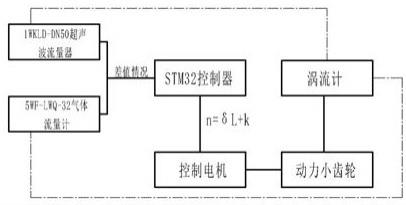

14.图1是本发明的结构示意图;图2是旨在体现本发明自适应气涡流生成装置内部结构的剖面图;图3是本发明自适应气涡流生成装置的结构示意图;图4是旨在体现本发明涡流计中心阀体结构的示意图;图5是本发明涡流壳的结构示意图;图6是本发明电路控制示意图。

15.其中,1.超声波流量器;2.涡流阀环空壳;3.涡流壳大齿轮;4.气流入口管;5.气流计;6.涡流计中心阀体;601.斜度风孔;602.挡板;7.轴承;8.动力小齿轮;9.电机;10.涡流壳;1001.风孔;1002.环板;11. 出料管道;12. 自适应气涡流生成装置;13. 入料管道;14. 吸料弯头。

具体实施方式

16.下面结合附图和实施例对本发明进行进一步的说明。

17.如图1所示,一种自适应气力机械耦合式海上油气井固体颗粒药剂加料装置,包括吸料弯头14、入料管道13、超声波流量器1、自适应气涡流生成装置12、气流计5、出料管道11。

18.吸料弯头14一端与入料管道13相接,另一端与颗粒料筒相接,作为整个上料过程的吸入口;所述入料管道13为柔性塑料管道;所述超声波流量器1位于自适应气涡流生成装置12与入料管道13之间,负责提供药剂颗粒的流量检测;所述自适应气涡流生成装置12位于超声波流量器1与气流计5之间,为整个海上油气井固体颗粒药剂加料装置提供自适应气涡流;所述出料管道11通过气流计5与自适应气涡流生成装置12相连,为固体颗粒药剂的出口。

19.如图2、3所示,所述自适应气涡流生成装置12包括涡流阀环空壳2、涡流壳大齿轮3、气流入口管4、涡流计中心阀体6、轴承7、动力小齿轮8、电机9、涡流壳10。

20.所述涡流阀环空壳2为整个自适应气涡流生成装置12的外壳机构,具有密闭性强、耐压等特点;所述动力小齿轮8与电机9的动力输出轴固定连接,并实现电机9对动力小齿轮8的驱动作用;所述涡流壳大齿轮3与动力小齿轮8相啮合,并与涡流壳10刚性连接,从而通过电机9实现对涡流壳10的转动作用;涡流壳10内穿设有涡流计中心阀体6,涡流壳10与涡流计中心阀体6之间设有轴承7,轴承7的外圈固定于涡流壳10上,轴承7的内圈固定于涡流计中心阀体6上,轴承7实现涡流壳10与涡流计中心阀体6的相对转动。

21.如图3-4所示,所述涡流计中心阀体6穿设在涡流壳10内,两端穿出涡流壳10并形成环形的挡板602,其中一个挡板602上设有多个倾斜贯穿挡板602的斜度风孔601,多个斜度风孔601位于同一圆周上。

22.如图5所示,涡流壳10一端设有环板1002,环板1002上形成多个风孔1001,多个风孔1001呈现内外圈排布,风孔1001与涡流计中心阀体6的斜度风孔601在不同转动速度作用下实现调控风速的作用。

23.本技术涡流计中心阀体6的斜度风孔601可实现对气流的分散作用;涡流计中心阀体6的另一端(未设有斜度风孔601的挡板602)与涡流阀环空壳2进行密封,实现环空情况。当高压气流从气流入口管4进入后,在涡流计中心阀体6颈部得到发散,气流通过斜度风孔601在出料管道11处出现涡流状,并实现对入料口端的负压作用,实现吸料提升作用。

24.本技术还设有控制装置,控制装置包括控制器,控制器检测超声波流量器1与气流计5的数值,并计算其差值l;根据差值l的计算结果调节电机9的转速,或产生报警信号。如果l的值在一定范围内,就根据公式n=δl+k计算,其中n为转速,δ为颗粒变异系数,即为颗粒几何形状尺寸的稳定情况,k为质量常数,取值在0.03~0.07之间,随机选取,弥补计算过程中的误差当量,电机9的转速正比于涡流壳10的转速,即风孔1001的转速。如果l的值超出范围,则说明工作异常,此时产生报警信号,报警信号为电平信号,通过连接继电器将信号转化为电压进行输出,输出电压供给nd16-22fs声光蜂鸣报警器,蜂鸣器产生警报作用,用于提醒工作人员进行检查,可能出现堵塞、余料不足的问题,进行问题处理。

25.本技术的控制器的型号为stm32;超声波流量器1的型号为1wkld-dn50;气流计5的型号为5wf-lwq-32。

26.本发明的自适应气力-机械耦合式海上油气井固体颗粒药剂加料装置的使用方法,包括以下步骤:s1:将出料管道11一端与海上油气井环空固体药剂添加装置相接,为添加装置在高处工作过程中提供物料输送;s2: 开启系统后,控制器启动预定情况设置,接通气流供给管道,待机器运行稳定后,设定时间为3s,启动超声波流量器1与气流计5,两者监测信号,控制器计算二者差值,并依据差值大小决定调节电机转速或者发出报警信号。

27.s3:关闭系统,清理机具,并将系统关闭后,进行内部清洗,保证内部无残留药剂。

28.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1