一种热风切膜的全自动拆膜方法及装置与流程

1.本发明涉及包装膜拆膜技术领域,具体涉及了一种热风切膜的全自动拆膜方法及装置。

背景技术:

2.针对目前国内各物流对设备的需求现状,我司已实现整厂物流的智能化,信息化,无人化,包括:物料的输送、包装、入库储存、出库。但对出库后段并无相应配套的全自动化产品,对已包膜的纸卷、纸板垛、饮料等,无自动去膜系统,各工厂还停留在人工作业中,但随着人力成本的增高,各工厂的自动化程度急需提升。

3.在专利申请号:cn202210469703.3的顶膜一体式包装膜热切割智能拆膜装置以及申请号:cn202210469751.2的顶膜一体式包装膜冷切割智能拆膜装置中,分别采用了电热丝或刀片对包裹物料的薄膜进行切割,其在切割的过程中容易对物料造成损坏;且脱膜方式采用的是被切割的薄膜对侧进行夹持拉扯收膜,当物料宽度较大时,很容易将拨薄膜扯散而掉落,导致收膜不干净,并对物料表面平整度要求很高。

技术实现要素:

4.针对现有技术的不足,本发明提供一种热风切膜的全自动拆膜方法及装置,具备自动拆膜并避免脱膜时薄膜挂到棱角上的优点,解决了现有包膜物料在拆膜时容易出现挂膜的问题。

5.一种热风切膜的全自动拆膜方法,包括:

6.扶膜组件,用于使包膜物料中的薄膜与物料分离并形成间隙以及辅助脱膜;

7.切膜拆膜组件,用于切开与物料产生间隙的薄膜以及辅助脱膜;

8.输送机,用于输送包膜物料并通过对物料的驱动辅助脱膜。

9.s1:使扶膜组件和切膜拆膜组件分别安装在输送机的两侧;

10.s2:输送机输送包膜物料至工位,然后扶膜组件启动,使包膜物料中的薄膜与物料分开形成间隙;

11.s3:切膜拆膜组件启动,对与物料产生间隙的薄膜进行竖直切割;

12.s4:通过扶膜组件以及切膜拆膜组件分别使被切割的薄膜与右后棱角以及左后棱角脱离;

13.s5:通过输送机使物料向后移动,从而完成脱膜。

14.一种热风切膜的全自动拆膜装置包括:扶膜组件,用于使包膜物料中的薄膜与物料分离并形成间隙以及辅助脱膜;切膜拆膜组件,用于切开与物料产生间隙的薄膜以及辅助脱膜;收膜组件,用于回收薄膜;输送机用于输送包膜物料并通过对物料的驱动辅助脱膜。

15.作为本发明的进一步改进,所述扶膜组件包括,扶膜机架,用于使扶膜组件整体安装或放置在输送机附近;摆动机构安装在扶膜机架上;摆动气缸用于驱动摆动机构;吸膜机

构安装在摆动机构表面,用于吸附包膜物料上的薄膜。

16.作为本发明的进一步改进,所述摆动机构与扶膜机架转动连接;所述摆动气缸的两端分别与摆动机构以及扶膜组件转动连接。

17.作为本发明的进一步改进,所述吸膜机构包括有吸盘,所述吸盘外接有用于使吸盘产生负压的真空发生器。

18.作为本发明的进一步改进,所述切割拆膜组件包括固定座,所述固定座的顶部安装有机器手,所述机器手的活动端安装有固定夹板、摆动夹板以及用于驱动摆动夹板活动的夹紧气缸,所述机器手的活动端还安装有用于切割薄膜的热风枪。

19.作为本发明的进一步改进,所述收膜组件包括收膜机架,所述收膜机架上安装有用于对薄膜进行收集的收集单元以及用于导料的导料板,所述收集单元还包括固定驱动辊,安装收膜机架的表面,活动辊用于对薄膜进行夹持限位的同时辅助固定驱动辊驱动薄膜移动,伸缩机构用于调节活动辊与固定驱动辊之间的距离,驱动电机用于驱动固定驱动辊转动;

20.收膜机架的一侧竖直转动连接有侧面限位辊,所述收膜机架的表面垂直安装有转动的底部限位辊,所述底部限位辊位于固定驱动辊以及活动辊靠近底部的一侧,并用于对薄膜进行限位并避免薄膜卡在收膜机架的棱角上而影响收集。

21.与现有技术相比,本发明的有益效果如下:

22.1、本发明通过扶膜组件配合切膜组件的设计,可以使受切割的薄膜与物料形成间隙,从而降低被切割时受损的几率。

23.2、本发明通过扶膜组件、切膜拆膜组件以及输送机的配合,可以将膜沿着物料棱角反向将膜从物料上脱下,从而避免反向拉扯脱膜而出现薄膜挂在物料上的问题。

附图说明

24.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

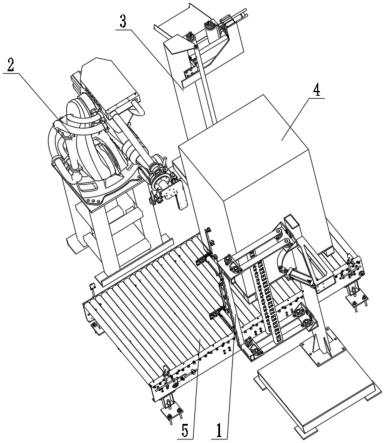

25.图1为本发明立体结构示意图;

26.图2为扶膜组件立体结构示意图;

27.图3为切膜拆膜组件立体结构示意图;

28.图4为收膜组件立体结构示意图;

29.图5为图3的a处放大结构示意图。

30.图中:1、扶膜组件;2、切膜拆膜组件;3、收膜组件;4、包膜物料;5、输送机;

31.101、扶膜机架;102、摆动气缸;103、摆动机构;104、吸膜机构;

32.201、固定座;202、固定夹板;203、摆动夹板;204、热风枪;205、夹紧气缸;206、机器手;

33.301、收膜机架;302、侧面限位辊;303、导料板;304、伸缩机构;305、驱动电机;306、底部限位辊;307、固定驱动辊;308、活动辊。

具体实施方式

34.以下将以图式揭露本发明的多个实施方式,为明确说明起见,许多实物上的细节

将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

35.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

36.实施例一:

37.一种热风切膜的全自动拆膜方法,包括扶膜组件1,用于使包膜物料4中的薄膜与物料分离并形成间隙以及辅助脱膜;切膜拆膜组件2,用于切开与物料产生间隙的薄膜以及辅助脱膜;输送机5,用于输送包膜物料4并通过对物料的驱动辅助脱膜。

38.s1:使扶膜组件1和切膜拆膜组件2分别安装在输送机5的两侧;

39.s2:输送机5输送包膜物料4至工位,然后扶膜组件1启动,使包膜物料4中的薄膜与物料分开形成间隙;

40.s3:切膜拆膜组件2启动,对与物料产生间隙的薄膜进行竖直切割;

41.s4:通过扶膜组件1以及切膜拆膜组件2分别使被切割的薄膜与右后棱角以及左后棱角脱离;

42.s5:通过输送机5使物料向后移动,从而完成脱膜。

43.实施例二:

44.请参阅图1-4,一种热风切膜的全自动拆膜装置包括:扶膜组件1,用于使包膜物料4中的薄膜与物料分离并形成间隙以及辅助脱膜;切膜拆膜组件2,用于切开与物料产生间隙的薄膜以及辅助脱膜;收膜组件3,用于回收薄膜;输送机5,用于输送包膜物料4并通过对物料的驱动辅助脱膜,通过扶膜组件1、切膜拆膜组件2以及输送机5的配合,可以将膜沿着物料棱角反向将膜从物料上脱下,从而避免反向拉扯脱膜而出现薄膜挂在物料上的问题,且在脱膜的过程中,可以使受切割的薄膜与物料形成间隙,从而降低被切割时受损的几率。

45.扶膜组件1包括:扶膜机架101,用于使扶膜组件1整体安装或放置在输送机5附近;摆动机构103,安装在扶膜机架101上;摆动气缸102,用于驱动摆动机构103;吸膜机构104,安装在摆动机构103表面,用于吸附包膜物料4上的薄膜,摆动机构103与扶膜机架101转动连接;摆动气缸102的两端分别与摆动机构103以及扶膜组件1转动连接。

46.吸膜机构104包括有吸盘,吸盘外接有用于使吸盘产生负压的真空发生器,即吸膜机构104中的吸盘能吸附薄膜,并在摆动气缸102驱动摆动机构103转动的情况下,使被吸附的薄膜一侧与物料进行分离并产生一定的用于避免物料受损的间隙。

47.切割拆膜组件包括固定座201,固定座201的顶部安装有机器手206,机器手206的活动端安装有固定夹板202、摆动夹板203以及用于驱动摆动夹板203活动的夹紧气缸205,机器手206的活动端还安装有用于切割薄膜的热风枪204,固定夹板202与摆动夹板203处于同一轴线上相互平行的位置,热风枪204与固定夹板202和摆动夹板203分别位于机器手206

的不同方位且互不影响。

48.收膜组件3包括收膜机架301,收膜机架301上安装有用于对薄膜进行收集的收集单元以及用于导料的导料板303,该导料板303用于引导薄膜移动的作用,收集单元还包括固定驱动辊307,安装收膜机架301的表面;活动辊308用于对薄膜进行夹持限位的同时辅助固定驱动辊307驱动薄膜移动;伸缩机构304用于调节活动辊308与固定驱动辊307之间的距离;驱动电机305用于驱动固定驱动辊307转动;

49.伸缩机构304可为伸缩气缸、电动伸缩杆或电磁滑轨等可以用于驱动活动辊308靠近固定驱动辊307的结构;

50.收膜机架301的一侧竖直转动连接有侧面限位辊302,收膜机架301的表面与水平转动安装有底部限位辊306,底部限位辊306位于固定驱动辊307以及活动辊308靠近底部的一侧用于对薄膜进行限位并避免薄膜在卡在收膜机架301的棱角上而影响收卷。

51.在使用时,包膜物料4会位于输送机5上输送到工位上;

52.然后扶膜组件1的摆动气缸102启动,从而使摆动机构103携带吸膜机构104向物料后方的薄膜移动,当吸膜机构104中的吸盘与薄膜贴合后,用于使吸盘产生负压的真空发生器启动,此时吸盘会紧密的吸附在薄膜上,然后再启动摆动气缸102,使摆动气缸102拉扯薄膜与物料产生适当的间隙;

53.此时切膜拆膜组件2中的机器手206会在固定座201上整体转动,并使热风枪204朝向物料后方的薄膜,然后再在机器手206的启动下热风枪204会从竖直的对与物料产生间隙的薄膜进行切割;

54.然后再次启动扶膜组件1中的摆动气缸102,使摆动机构103通过吸膜机构104携带被切割的薄膜朝向远离薄膜的方向转动,此时被吸膜机构104吸附的薄膜一侧会与物料的后方脱离,即薄膜脱离物料靠近扶膜组件1的后棱角;

55.再启动切膜拆膜组件2的机器手206,使其固定夹板202与摆动夹板203中的固定夹板202朝向物料的后方,并在机器手206的控制下使物料后方左侧的薄膜位于固定夹板202以及摆动夹板203的中间,然后再启动夹紧气缸205从而夹持薄膜;

56.启动输送机5,使物料向前移动,同时通过机器手206使固定夹板202与摆动夹板203之间的薄膜向远离物料的方向转动,从而使其被夹持的薄膜远离靠近固定座201的后棱角,当切割后的薄膜与物料后方的两个棱角脱离后,使输送机5反向转动,即使物料向后方输送,即能使物料的前棱角与薄膜脱离;

57.然后再通过机器手206使固定夹板202与摆动夹板203之间的薄膜移动至收膜组件3的固定驱动辊307以及活动辊308之间,然后启动伸缩机构304使活动辊308与固定驱动辊307夹持薄膜,然后通过驱动电机305使固定驱动辊307转动,即能使薄膜向导料板303移动。

58.以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1