一种自动定量出料的储料设备及方法与流程

本发明涉及储料设备,具体涉及一种自动定量出料的储料设备及方法。

背景技术:

1、颗粒状或碎块状的材料(如冰块、糖块、豆类、玉米、小麦、砂石等)在作为原材料进行工业生产的过程中,多采用存储箱体进行存放。

2、最原始的存储箱体在箱体上开口加盖,人员以推、拉或掀等方式打开盖子,随后材料进入箱体内。需要该材料时,人员打开盖子,使用铲型、筷型或其他长柄工具(具有一定的定量功能)取用该材料。原始的存储箱体采用开盖取材料的方式,耗费人员的体力,重复的弯腰、施力取得材料等动作不符合人因工程,容易造成人员手臂、腰部的劳损;箱体装置底部材料尤其不容易取得,需要人员加大弯腰程度方可取得,具有一定的劳动损害和职业危害风险,因此该类存储箱体处于淘汰的边缘。改进型的存储箱体同时设有进口和出口,一般出口设在底部,方便该材料排出,同时能够优先取得底部材料。自动化进料出料储存箱体,采用进口进料,取用时采用自动化手段输送该材料至出口,实现自动化出料。

3、若该材料可随着温度、湿度、压力、氧化等环境因素而产生粘合、物态变化(例如沙石粘合、冰块的复冰现象),当人员多次开盖取材料时,可能导致该材料丧失原有的物理形状或粘合在箱体上,例如冰块复冰、糖块粘合形成更大的块体,无法顺利地从出口排出,需另外处理或干脆舍弃该材料,导致成本增加。对于上大下小的箱体(漏斗状),出料后可能会出现料拱现象,即下方出现无料区域,而上方则出现由物料形成的拱桥状结构,此现象出现后,导致不能出料(自动出料功能失效),需要破拱后才能继续出料。现有的自动化进料出料储存箱体无法精准定量出料(如指定重量出料),往往需要人工判断进行修正,除了增加工时成本外更不易控制材料用量,不是缺斤少两就是过度供给,不易精准控制成本;此外,由于料拱以及物料粘合、物态变化等原因,也会导致定量出料的失败。

技术实现思路

1、为此,本发明提供一种自动定量出料的储料设备及方法,以解决现有自动化进料出料储存箱体定量出料不准确的技术问题。

2、为了实现上述目的,本发明提供如下技术方案:

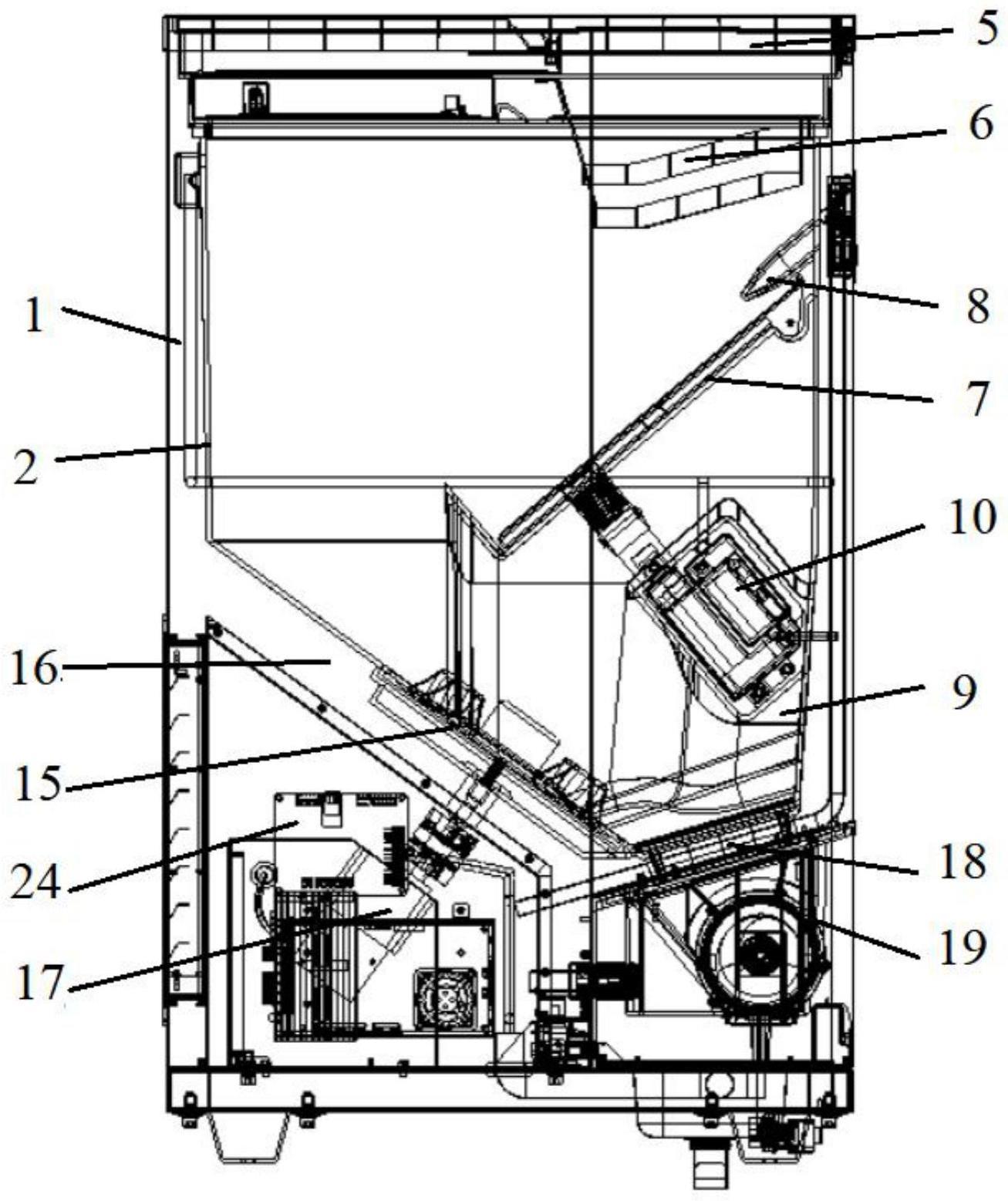

3、本发明第一方面提供了一种自动定量出料的储料设备,包括箱体、定量出料机构、接料容器、称重传感器和控制板,所述定量出料机构设置在所述箱体的底部,所述定量出料机构具有与所述箱体连通的进料口和位于底部或侧部的出料口,所述接料容器设置于所述箱体外并位于所述出料口的下方,所述沉重传感器设置在所述接料容器的下方以感知重量变化,所述控制板分别与所述定量出料机构、称重传感器电连接连接;

4、所述控制板用于:接收出料指令以控制所述定量出料机构工作,使所述箱体内的物料在所述定量出料机构的作用下经出料口排出;接收所述称重传感器发来的电信号,该电信号基于物料落入到所述接料容器中之后被所述称重传感器感知重量变化而形成;基于重量达标时形成停止指令并向所述定量出料机构发出该停止指令。

5、通过控制板发出出料指令以控制定量出料机构出料(但此种出料是不准确的);通过在接料容器底部设置称重传感器以检测重量变化;通过控制板比较出料重量(基于电信号得出)与达标重量(预存的重量),当出料重量处于达标重量范围内时,控制板生成停止指令发送给定量出料机构;如此形成自动定量出料,减少人工的修正、工时成本等,易于精准控制出料、控制成本。

6、进一步地,所述定量出料机构包括壳体、第三电机、第三转轴和螺旋叶片;所述进料口位于所述壳体的顶部,所述出料口位于所述壳体的侧部;所述第三电机与所述控制板电连接受其控制;所述第三转轴横向设置在所述壳体内并所述第三电机传动连接;所述螺旋叶片呈螺旋状设置在所述第三转轴上,所述螺旋叶片采用柔性材质制造。

7、通过采用柔性材质的螺旋叶片,配合第三转轴,形成了柔性螺杆,在输送块状(尤其的体积较大的)物料时,避免块状物料卡住螺杆,螺杆被卡后,一方面不能顺利自动、定量出料,另一方面可能烧毁电机,而柔性螺杆则避免了螺杆被卡的问题,进而避免不能自动定量出料和电机损坏的问题。

8、进一步地,所述定量出料机构还包括导向端盖,所述导向端盖呈弯头状,所述导向端盖的一端开口固定于所述出料口处,另一端开口向下朝向所述接料容器的上方敞口。

9、通过在出料口设置弯头状的导向端盖,将物料的抛物线运动改为自由落体运动,使物料能够更准确的落入到接料容器内,避免部分物料散落在外的情况。

10、进一步地,所述储料设备还包括导引漏斗、拨盘和第二电机;所述导引漏斗设置于所述出料口的上方;所述拨盘位于所述箱体内的下料通道与所述导引漏斗之间;所述第二电机与所述拨盘传动连接,且所述第二电机与所述控制板电连接;

11、其中,所述控制板还用于:控制所述第二电机转动以将物料打散分拨至导引漏斗;在所述定量出料机构长时间未工作的状态下,控制所述第二电机正反向转动一定角度以打散所述拨盘上方的物料。

12、通过设置拨盘,可以分批向定量出料机构输送物料,避免定量出料机构内物料过大、压力过大造成的卡料,从而避免不能正常出料引起的不能自动、定量出料。

13、进一步地,所述储料设备还包括板状的第二安装座,所述第二安装座按倾斜角度20-50°倾斜设置于所述箱体内的下部,所述第二安装座的上端位于所述下料通道的下方,所述第二安装座下端与所述导引漏斗的上部入口相连。

14、通过设置倾斜的第二安装座,保证物料能够顺利流过下料通道至拨盘这段空间,避免拨盘转动时无料可拨导致的不能给定量出料机构顺利供料,从而避免定量出料机构因缺料导致的不能定量出料问题。

15、进一步地,所述拨盘包括圆盘、第二转轴和凸块,所述圆盘位于所述第二安装座的正面,所述第二转轴的一端穿过所述第二安装座后与所述圆盘的中心连接,所述第二转轴的另一端与所述第二电机传动连接,所述凸块设置在所述圆盘的正面的边缘,所述凸块设有多个,多个所述凸块绕所述圆盘的中心均匀分布。

16、通过设置多个凸块,一方面可以阻挡上游物料不受控制的进入到定量出料机构中,避免定量出料机构因物料压力、粘结等引发的不能启动的问题;另一方面在拨料过程中可以打散上游物料,避免结块的物料进入到定量出料机构,结块(尤其是体积较大的块)物料进入到定量出料机构容易引发第三转轴卡住或者出料过多的问题(结块物料落入接料容器中会出现重量的陡增,带来出料过多的问题)。

17、进一步地,所述储料设备的还包括活动分力网板、第一电机、套筒和弹簧;所述活动分力网板按倾斜角度15-70°倾斜设置于所述箱体内的上部且与所述第二安装座的倾斜方向相反,所述活动分力网板的上端与所述箱体的侧壁铰接,所述活动分力网板的下端与所述箱体的另一侧壁之间留有间距以形成下料通道;所述第一电机为推杆电机,固定在所述活动分力网板下方的所述箱体的侧壁上,所述第一电机与所述控制板电连接;所述套筒的一端为封闭端,与所述活动分力网板连接,另一端为开口端,朝向所述第一电机的电机轴;所述弹簧设置在所述套筒内,一端与所述套筒的封闭端相抵,另一端与滑动插入套筒内的电机轴相抵;

18、其中,所述第一电机、套筒和弹簧均设有多个,多个所述第一电机、套筒和弹簧分别一一对应地设置;

19、所述控制板还用于:在所述定量出料机构以及第二电机均工作一定时间后且所述称重传感器感知重力依旧不达标时,控制所述第一电机工作

20、上述的活动分力网板、第一电机、套筒和弹簧形成了一种破拱机构,第一电机通过弹簧、套筒带动活动管分力网板振动,从而将下料通道上方的料拱破除,避免因料拱引发的无法出料,从而避免无法自动定量出料的问题。

21、进一步地,所述储料设备的还包括第四电机;所述第四电机为推杆电机,固定于所述箱体内的上部且位于所述下料通道的上方,其推杆朝下形成往复运动的锤头;

22、所述控制板还用于:在所述定量出料机构以及第二电机均工作一定时间后且所述称重传感器感知重力依旧不达标时,控制所述第四电机工作。

23、通过采用上述方案形成另一种破拱机构,在下料通道上方形成料拱无法出料时,第四电机工作利用锤头将廖坡破除,从而避免无法自动定量出料的问题。

24、进一步地,所述箱体的顶部设有推拉式的顶盖,在所述箱体内且位于所述顶盖的下方可拆卸地安装有筛网。

25、通过设置筛网,可以将已经结块的(相当于超体积的)物料滤除,避免因结块造成定量出料机构一次性出料过多的问题。

26、本发明第二方面提供了一种自动定量出料的方法,其包括如下步骤:

27、控制板发送出料指令至定量出料机构;

28、定量出料接收出料指令后启动,将箱体内的物料经出料口排出使物料落入到接料容器;

29、沉重传感器感知接料容器的重量变化形成电信号并将电信号发送给控制板;

30、控制板接收电信号,当重量达标时生成停止指令,并将停止指令发送至定量出料机构;

31、定量出料机构接收停止指令后停止工作。

32、本发明具有如下优点:

33、通过控制板发出出料指令以控制定量出料机构出料;通过在接料容器底部设置称重传感器以检测重量变化;通过控制板比较出料重量与达标重量,当出料重量处于达标重量范围内时,控制板生成停止指令发送给定量出料机构;如此形成自动定量出料,减少人工的修正、工时成本等,易于精准控制出料、控制成本。

- 还没有人留言评论。精彩留言会获得点赞!