一种吊装用钢结构吊架的制作方法

1.本发明涉及吊装吊架领域,更具体地说,涉及一种吊装用钢结构吊架。

背景技术:

2.吊装是指使用桥式起重机、门式起重机、塔式起重机、汽车吊、升降机等起吊设备将重物吊起,并使重物发生位置变化,以便使重物的位置符合安装要求,吊装在建筑领域中使用的极为广泛,如钻孔灌注桩技术中需要使用吊装技术将钢筋笼吊起并使其竖直的插入钻孔中,现有对钢筋笼进行吊装的设备通常由两套起吊系统构成,一套起吊系统配备大吊钩,一套起吊系统配备小吊钩,在大小吊钩上均设有吊架,两个吊架分别与钢筋笼的两端连接,吊装时,首先吊装设备将钢筋笼水平吊起,然后小吊钩对应的起吊系统放线,使钢筋笼的尾端向下翻转,直至钢筋笼呈竖直状态,接着使大吊钩对应的起吊系统缓慢放线,使小吊钩对应的吊架缓慢下降,之后工人靠近吊起的钢筋笼并将该吊架拆除,然后将竖直状态的钢筋笼移动至钻孔上方并缓慢下放,使钢筋笼缓慢插入钻孔中,在钢筋笼顶部从钻孔中露出的一段较短时,向钢筋笼内横向插入支撑横杠,使钢筋笼稳定在钻孔中,接着对大吊钩对应的吊架进行拆除,完成吊装。

3.现有大吊钩上的吊架由十字架和四条钢链构成,十字架的顶面上设有吊环机构,吊环机构套在大吊钩上,十字架的底面上安装有吊耳,钢链的一端设有链环,钢链的另一端设有挂钩,安装时,使挂钩绕过钢筋笼的加强竖筋并穿过链环且挂设在吊耳上,完成对一根钢链的安装,如上重复,安装剩下的三根钢链,安装过程较为麻烦,费时费力,而且分离的结构部件较多,容易因遗漏分离的结构部件而造成吊装进程中断,同时依靠工人经验安装四根钢链,容易造成四根钢链在钢筋笼上不对称,导致钢筋笼吊起后受力不均而歪斜,影响后续安装,小吊钩上的吊架结构与上述钢链的结构一样,需要工人靠近起吊后的钢筋笼并将其取下,操作过程较为危险,因此亟需设计一种吊装用钢结构吊架。

技术实现要素:

4.1.要解决的技术问题针对现有技术中存在的现有大吊钩上的吊架由十字架和四条钢链构成,十字架的顶面上设有吊环机构,吊环机构套在大吊钩上,十字架的底面上安装有吊耳,钢链的一端设有链环,钢链的另一端设有挂钩,安装时,使挂钩绕过钢筋笼的加强竖筋并穿过链环且挂设在吊耳上,完成对一根钢链的安装,如上重复,安装剩下的三根钢链,安装过程较为麻烦,费时费力,而且分离的结构部件较多,容易因遗漏分离的结构部件而造成吊装进程中断,同时依靠工人经验安装四根钢链,容易造成四根钢链在钢筋笼上不对称,导致钢筋笼吊起后受力不均而歪斜,影响后续安装,小吊钩上的吊架结构与上述钢链的结构一样,需要工人靠近起吊后的钢筋笼并将其取下,操作过程较为危险的问题,本发明的目的在于提供一种吊装用钢结构吊架,它可以很好的解决背景技术中提出的问题。

5.2.技术方案

为解决上述问题,本发明采用如下的技术方案。

6.一种吊装用钢结构吊架,包括大吊架,所述大吊架包括中心大盘,中心大盘的圆弧面上开设有四个翻转开口,四个翻转开口均匀分布在中心大盘上,翻转开口的内壁上固定连接有翻转短柱,翻转短柱的外部活动套接有翻转臂,翻转臂的另一端上安装有连接结构,翻转臂的表面上活动安装有撑开柱,撑开柱可以相对翻转臂翻转,撑开柱的另一端上设有中心小盘,中心小盘的圆弧面上开设有四个插接开口,四个插接开口均匀分布在中心小盘上,插接开口的内壁上固定连接有翻转短棒,撑开柱的端部活动插接在插接开口的内部并活动套接在翻转短棒的外部,中心大盘和中心小盘之间设有撑开器,中心大盘的右侧设有起吊大环,起吊大环上连接有主吊钢丝绳,主吊钢丝绳的另一端与起吊设备上的大吊钩连接。

7.优选的,所述连接结构包括连接扁板,连接扁板活动连接在翻转臂的端部上且可以翻转,连接扁板的另一端固定连接有连接长方体,连接长方体上接近翻转臂的表面上固定连接有位于其端部的状态定位块,状态定位块与翻转臂对应,连接长方体的底面上固定连接有状态定位弹簧,状态定位弹簧位于连接长方体底面的右端处,状态定位弹簧的另一端固定连接在翻转臂的表面上,连接长方体上远离连接扁板的表面上开设有连接凹槽,连接凹槽扣合在钢筋笼竖筋的外部,状态定位块与翻转臂接触时,连接长方体与翻转臂平行。

8.优选的,还包括锁挡机构,所述锁挡机构包括锁挡腔、矩形容纳凹槽和矩形锁挡凹槽,锁挡腔开设在连接长方体的内部且位于其底端,锁挡腔内腔的顶面上开设有锁挡孔,锁挡孔与连接凹槽连通,锁挡腔的内壁上活动套接有位于其左端的锁挡杆,锁挡杆的外部固定套接有扇形锁挡板,扇形锁挡板活动插接在锁挡孔的内部,锁挡腔内腔的底面上固定连接有位于其左端的顶升弹片,顶升弹片的另一端与扇形锁挡板的底面滑动连接,锁挡杆的外部固定套接有锁挡线轮,锁挡线轮的外部缠绕有锁挡引线,锁挡腔内腔的底面上活动套接有位于其右端的锁挡扭力杆,锁挡扭力杆的外部活动套接有发条,发条的一端固定连接在锁挡扭力杆的表面上,发条的另一端固定连接在锁挡腔内腔的右侧面上,锁挡扭力杆的外部固定套接有锁挡扭轮,锁挡引线缠绕在锁挡扭轮的外部,矩形容纳凹槽开设在连接凹槽内腔的一侧面上,锁挡扭力杆的顶端延伸至矩形容纳凹槽的内部并活动套接在其内腔的顶面上,锁挡扭力杆活动插接在连接长方体的内部,锁挡扭力杆的外部固定套接有位于矩形容纳凹槽内部的锁挡条,锁挡条滑动插接在矩形容纳凹槽的内部,矩形锁挡凹槽开设在连接凹槽内腔的另一侧面上,锁挡条的另一端活动插接在矩形锁挡凹槽的内部。

9.优选的,所述撑开器包括撑开管,撑开管的右端固定连接在中心大盘的左侧面上,撑开管的内部活动插接有撑开杆,撑开杆的左端从撑开管的左端延伸出来并固定连接在中心小盘的右侧面上,撑开杆的外部活动套接有撑开弹簧,撑开弹簧的左端固定连接在中心小盘的右侧面上,撑开弹簧的右端固定连接有锁定器,锁定器固定连接在撑开管的左端上,撑开杆的右端固定连接有撑开钢丝绳,撑开钢丝绳的右端从撑开管的右端延伸出来并贯穿中心大盘且与起吊大环固定连接。

10.优选的,所述锁定器包括锁定盘和环形斜面凹槽,锁定盘固定连接在撑开管的左端上,锁定盘的内部开设有锁定腔,锁定盘的侧面上开设有与锁定腔连通的贯穿孔,贯穿孔的内部滑动插接有窜动杆,窜动杆上开设有位于锁定腔内部的穿线孔,窜动杆的右端贯穿中心大盘并固定连接有受力圆环,受力圆环活动套接在撑开钢丝绳的外部,受力圆环活动

插接在中心大盘的内部,锁定腔的内壁上固定连接有隔腔板,隔腔板远离窜动杆的侧面通过施压弹簧传动连接有施压活塞,施压活塞与锁定腔的内壁滑动连接,施压活塞的另一面上固定连接有施压插柱,施压插柱活动插接在锁定盘的内部,施压插柱的另一面上固定连接有锁定棘齿,锁定盘上开设有位于其中部的呈插孔,呈插孔与撑开管连通,撑开杆活动插接在呈插孔的内部,环形斜面凹槽开设在撑开杆的外表面上,锁定棘齿与环形斜面凹槽单向啮合,施压活塞的表面上固定连接有联动引线,联动引线的另一端贯穿隔腔板并穿过穿线孔且固定连接在锁定腔的内壁上。

11.优选的,还包括小吊架,所述小吊架包括弧面块,弧面块的右端固定连接有右矩形块,弧面块的左端固定连接有左矩形块,右矩形块和左矩形块的顶面之间固定连接有提升耳环,提升耳环与起吊设备上的小吊钩连接,弧面块的表面上开设有轨道滑孔,弧面块的内部开设有弧形轨道腔,弧形轨道腔与轨道滑孔连通,弧形轨道腔的内壁通过回力弹簧传动连接有回力活塞,回力活塞与弧形轨道腔的内壁滑动连接,回力活塞上固定连接有推出长杆,推出长杆的另一端穿过轨道滑孔,回力活塞的另一端面上固定连接有弧形咬合板,弧形咬合板扣在钢筋笼竖筋的外部,弧形咬合板上开设有位于其端部的固定咬合孔,弧面块的底面上开设有咬合插孔,弧形咬合板的另一端活动插接在咬合插孔的内部。

12.优选的,还包括加固结构,所述加固结构包括加固腔,加固腔开设在弧面块、右矩形块、左矩形块的内部且与咬合插孔连通,加固腔的内部滑动插接有加固杆,加固杆滑动插接在固定咬合孔的内部,加固杆的右端固定连接有加固锥头,加固杆的底面上开设有加固滑槽,加固杆的外表面上开设有位于其左端的限位环槽,加固腔内腔的底面上固定连接有位于其左端的限位凸块,限位凸块的顶端滑动插接在加固滑槽的内部,加固杆的左端固定连接有受力圆帽,受力圆帽通过顶出弹簧与左矩形块左侧面固定连接,顶出弹簧活动套接在加固杆的外部。

13.优选的,还包括监测机构,所述监测机构包括监测腔和缓冲腔,监测腔和缓冲腔均开设在左矩形块的内部,监测腔位于缓冲腔的上方,监测腔内腔的左侧面上活动套接有监测杆,监测杆的右端延伸至左矩形块的外部并固定套接有配重条,配重条的底端固定连接有配重锤,监测杆的外部固定套接有位于监测腔内部的监测轮,监测轮的外部缠绕有监测线,缓冲腔内腔的顶面通过缓冲弹簧传动连接有缓冲活塞,监测线的端部延伸至缓冲腔的内部并固定连接在缓冲活塞的顶面上,缓冲活塞与缓冲腔的内壁滑动连接,缓冲活塞的底面上固定连接有监测片,监测片的底端延伸至加固腔的内部并活动插接在限位环槽的内部,监测片的底面上开设有监测开口,监测开口扣合在限位环槽的内部。

14.3.有益效果相比于现有技术,本发明的优点在于:通过对撑开器施加拉力,使撑开器能够将大吊架撑开,能够适用于不同直径的钢筋笼,适用性更好,通过撑开的大吊架带着四个连接结构同步离心移动,以便使连接结构能够与钢筋笼连接,同时使四个连接结构能够在钢筋笼上对称分布,能够确保钢筋笼吊起后不会倾斜,通过锁挡机构,使连接结构能够更加稳定牢固的固定在钢筋笼上,通过锁定器能够对撑开器进行固定,使大吊架不会与钢筋笼分开,通过小吊架能够将钢筋笼的尾端与起吊设备上的小吊钩连接,通过加固结构,使小吊架与钢筋笼之间的连接关系更加牢固,通过监测机构,使小吊架能够在钢筋笼呈竖直状态时自行脱落,不需要工人靠近吊起的钢筋笼,

安全性更高,提高了该吊装用钢结构吊架的实用性。

附图说明

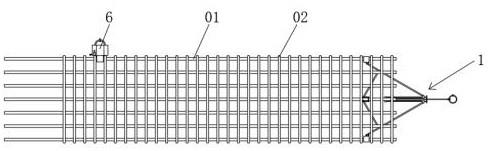

15.图1为本发明的结构示意图;图2为本发明图1中大吊架的结构示意图;图3为本发明图2中锁定器的内部结构示意图;图4为本发明图2中连接结构的结构示意图;图5为本发明图4的俯视图;图6为本发明图5的内部结构示意图;图7为本发明图6中a-a处的剖面图;图8为本发明图7中b-b处的剖面图;图9为本发明图1中小吊架的结构示意图;图10为本发明图9中c-c处的剖面图;图11为本发明图10中监测机构的内部结构示意图;图12为本发明图9的内部结构示意图;图13为本发明图12中d-d处的剖面图。

16.图中标号说明:01、钢筋笼竖筋;02、钢筋笼环筋;1、大吊架;10、主吊钢丝绳;11、中心大盘;12、翻转开口;13、翻转短柱;14、翻转臂;15、撑开柱;16、中心小盘;17、插接开口;18、翻转短棒;19、起吊大环;2、连接结构;21、连接扁板;22、连接长方体;23、状态定位块;24、状态定位弹簧;25、连接凹槽;3、锁挡机构;30、锁挡条;31、锁挡腔;32、锁挡孔;33、锁挡杆;34、扇形锁挡板;35、顶升弹片;36、锁挡线轮;37、锁挡引线;38、锁挡扭力杆;39、锁挡扭轮;310、矩形容纳凹槽;311、矩形锁挡凹槽;4、撑开器;41、撑开管;42、撑开杆;43、撑开弹簧;44、撑开钢丝绳;5、锁定器;500、锁定腔;501、锁定盘;502、贯穿孔;503、窜动杆;504、穿线孔;505、受力圆环;506、隔腔板;507、施压弹簧;508、施压活塞;509、施压插柱;510、锁定棘齿;511、呈插孔;512、环形斜面凹槽;513、联动引线;6、小吊架;601、弧面块;602、右矩形块;603、左矩形块;604、提升耳环;605、轨道滑孔;606、弧形轨道腔;607、回力弹簧;608、回力活塞;609、推出长杆;610、弧形咬合板;611、固定咬合孔;612、咬合插孔;7、加固结构;71、加固腔;72、加固杆;73、加固锥头;74、加固滑槽;75、限位环槽;76、限位凸块;77、受力圆帽;78、顶出弹簧;8、监测机构;801、监测腔;802、监测杆;803、配重条;804、配重锤;805、监测轮;806、监测线;807、缓冲腔;808、缓冲弹簧;809、缓冲活塞;810、监测片;811、监测开口。

具体实施方式

17.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例。基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

18.请参阅图1-13,一种吊装用钢结构吊架,包括大吊架1,大吊架1包括中心大盘11,中心大盘11的圆弧面上开设有四个翻转开口12,四个翻转开口12均匀分布在中心大盘11

上,翻转开口12的内壁上固定连接有翻转短柱13,翻转短柱13的外部活动套接有翻转臂14,翻转臂14的另一端上安装有连接结构2,翻转臂14的表面上活动安装有撑开柱15,撑开柱15可以相对翻转臂14翻转,撑开柱15的另一端上设有中心小盘16,中心小盘16的圆弧面上开设有四个插接开口17,四个插接开口17均匀分布在中心小盘16上,插接开口17的内壁上固定连接有翻转短棒18,撑开柱15的端部活动插接在插接开口17的内部并活动套接在翻转短棒18的外部,中心大盘11和中心小盘16之间设有撑开器4,中心大盘11的右侧设有起吊大环19,起吊大环19上连接有主吊钢丝绳10,主吊钢丝绳10的另一端与起吊设备上的大吊钩连接,大吊钩也可以直接挂在起吊大环19上,钢筋笼竖筋01、钢筋笼环筋02组成钢筋笼。

19.连接结构2包括连接扁板21,连接扁板21活动连接在翻转臂14的端部上且可以翻转,连接扁板21的另一端固定连接有连接长方体22,连接长方体22上接近翻转臂14的表面上固定连接有位于其端部的状态定位块23,状态定位块23与翻转臂14对应,连接长方体22的底面上固定连接有状态定位弹簧24,状态定位弹簧24位于连接长方体22底面的右端处,状态定位弹簧24的另一端固定连接在翻转臂14的表面上,连接长方体22上远离连接扁板21的表面上开设有连接凹槽25,连接凹槽25扣合在钢筋笼竖筋01的外部,状态定位块23与翻转臂14接触时,连接长方体22与翻转臂14平行。

20.还包括锁挡机构3,锁挡机构3包括锁挡腔31、矩形容纳凹槽310和矩形锁挡凹槽311,锁挡腔31开设在连接长方体22的内部且位于其底端,锁挡腔31内腔的顶面上开设有锁挡孔32,锁挡孔32与连接凹槽25连通,锁挡腔31的内壁上活动套接有位于其左端的锁挡杆33,锁挡杆33的外部固定套接有扇形锁挡板34,扇形锁挡板34活动插接在锁挡孔32的内部,锁挡腔31内腔的底面上固定连接有位于其左端的顶升弹片35,顶升弹片35的另一端与扇形锁挡板34的底面滑动连接,锁挡杆33的外部固定套接有锁挡线轮36,锁挡线轮36的外部缠绕有锁挡引线37,锁挡腔31内腔的底面上活动套接有位于其右端的锁挡扭力杆38,锁挡扭力杆38的外部活动套接有发条,发条的一端固定连接在锁挡扭力杆38的表面上,发条的另一端固定连接在锁挡腔31内腔的右侧面上,锁挡扭力杆38的外部固定套接有锁挡扭轮39,锁挡引线37缠绕在锁挡扭轮39的外部,矩形容纳凹槽310开设在连接凹槽25内腔的一侧面上,锁挡扭力杆38的顶端延伸至矩形容纳凹槽310的内部并活动套接在其内腔的顶面上,锁挡扭力杆38活动插接在连接长方体22的内部,锁挡扭力杆38的外部固定套接有位于矩形容纳凹槽310内部的锁挡条30,锁挡条30滑动插接在矩形容纳凹槽310的内部,矩形锁挡凹槽311开设在连接凹槽25内腔的另一侧面上,锁挡条30的另一端活动插接在矩形锁挡凹槽311的内部。

21.撑开器4包括撑开管41,撑开管41的右端固定连接在中心大盘11的左侧面上,撑开管41的内部活动插接有撑开杆42,撑开杆42的左端从撑开管41的左端延伸出来并固定连接在中心小盘16的右侧面上,撑开杆42的外部活动套接有撑开弹簧43,撑开弹簧43的左端固定连接在中心小盘16的右侧面上,撑开弹簧43的右端固定连接有锁定器5,锁定器5固定连接在撑开管41的左端上,撑开杆42的右端固定连接有撑开钢丝绳44,撑开钢丝绳44的右端从撑开管41的右端延伸出来并贯穿中心大盘11且与起吊大环19固定连接。

22.锁定器5包括锁定盘501和环形斜面凹槽512,锁定盘501固定连接在撑开管41的左端上,锁定盘501的内部开设有锁定腔500,锁定盘501的侧面上开设有与锁定腔500连通的贯穿孔502,贯穿孔502的内部滑动插接有窜动杆503,窜动杆503上开设有位于锁定腔500内

部的穿线孔504,窜动杆503的右端贯穿中心大盘11并固定连接有受力圆环505,受力圆环505活动套接在撑开钢丝绳44的外部,受力圆环505活动插接在中心大盘11的内部,锁定腔500的内壁上固定连接有隔腔板506,隔腔板506远离窜动杆503的侧面通过施压弹簧507传动连接有施压活塞508,施压活塞508与锁定腔500的内壁滑动连接,施压活塞508的另一面上固定连接有施压插柱509,施压插柱509活动插接在锁定盘501的内部,施压插柱509的另一面上固定连接有锁定棘齿510,锁定盘501上开设有位于其中部的呈插孔511,呈插孔511与撑开管41连通,撑开杆42活动插接在呈插孔511的内部,环形斜面凹槽512开设在撑开杆42的外表面上,锁定棘齿510与环形斜面凹槽512单向啮合,施压活塞508的表面上固定连接有联动引线513,联动引线513的另一端贯穿隔腔板506并穿过穿线孔504且固定连接在锁定腔500的内壁上。

23.还包括小吊架6,小吊架6包括弧面块601,弧面块601的右端固定连接有右矩形块602,弧面块601的左端固定连接有左矩形块603,右矩形块602和左矩形块603的顶面之间固定连接有提升耳环604,提升耳环604与起吊设备上的小吊钩连接,弧面块601的表面上开设有轨道滑孔605,弧面块601的内部开设有弧形轨道腔606,弧形轨道腔606与轨道滑孔605连通,弧形轨道腔606的内壁通过回力弹簧607传动连接有回力活塞608,回力活塞608与弧形轨道腔606的内壁滑动连接,回力活塞608上固定连接有推出长杆609,推出长杆609的另一端穿过轨道滑孔605,回力活塞608的另一端面上固定连接有弧形咬合板610,弧形咬合板610扣在钢筋笼竖筋01的外部,弧形咬合板610上开设有位于其端部的固定咬合孔611,弧面块601的底面上开设有咬合插孔612,弧形咬合板610的另一端活动插接在咬合插孔612的内部。

24.还包括加固结构7,加固结构7包括加固腔71,加固腔71开设在弧面块601、右矩形块602、左矩形块603的内部且与咬合插孔612连通,加固腔71的内部滑动插接有加固杆72,加固杆72滑动插接在固定咬合孔611的内部,加固杆72的右端固定连接有加固锥头73,加固杆72的底面上开设有加固滑槽74,加固杆72的外表面上开设有位于其左端的限位环槽75,加固腔71内腔的底面上固定连接有位于其左端的限位凸块76,限位凸块76的顶端滑动插接在加固滑槽74的内部,加固杆72的左端固定连接有受力圆帽77,受力圆帽77通过顶出弹簧78与左矩形块603左侧面固定连接,顶出弹簧78活动套接在加固杆72的外部。

25.还包括监测机构8,监测机构8包括监测腔801和缓冲腔807,监测腔801和缓冲腔807均开设在左矩形块603的内部,监测腔801位于缓冲腔807的上方,监测腔801内腔的左侧面上活动套接有监测杆802,监测杆802的右端延伸至左矩形块603的外部并固定套接有配重条803,配重条803的底端固定连接有配重锤804,监测杆802的外部固定套接有位于监测腔801内部的监测轮805,监测轮805的外部缠绕有监测线806,缓冲腔807内腔的顶面通过缓冲弹簧808传动连接有缓冲活塞809,监测线806的端部延伸至缓冲腔807的内部并固定连接在缓冲活塞809的顶面上,缓冲活塞809与缓冲腔807的内壁滑动连接,缓冲活塞809的底面上固定连接有监测片810,监测片810的底端延伸至加固腔71的内部并活动插接在限位环槽75的内部,监测片810的底面上开设有监测开口811,监测开口811扣合在限位环槽75的内部。

26.工作原理:首先将大吊架1的左端从钢筋笼的右端插入钢筋笼,然后使中心大盘11不动并向

右牵拉起吊大环19,接着起吊大环19牵拉撑开钢丝绳44,之后撑开钢丝绳44牵拉撑开杆42,然后撑开杆42带着中心小盘16向右移动,接着中心小盘16挤压撑开弹簧43,使撑开弹簧43压缩且弹性势能增大,之后中心小盘16通过翻转短棒18带着撑开柱15的端部以撑开柱15另一端与翻转臂14之间的连接处为中心向右翻转,然后撑开柱15对翻转臂14施加撑开力,接着翻转臂14向外张开,之后翻转臂14带着连接结构2向外做离心移动,然后使连接结构2上的连接凹槽25与相应的钢筋笼竖筋01对准,接着连接结构2向钢筋笼竖筋01靠近,之后连接凹槽25内腔底面的左端优先与钢筋笼竖筋01接触,然后钢筋笼竖筋01通过连接凹槽25的内壁对连接长方体22施加翻转力,接着连接长方体22以连接扁板21与翻转臂14之间的连接处为中心翻转并牵拉状态定位弹簧24,使状态定位弹簧24弹性拉伸且弹性势能增大,之后状态定位块23与翻转臂14分开,然后钢筋笼竖筋01与扇形锁挡板34接触并对其施加向下的压力,接着扇形锁挡板34向下翻转并通过锁挡杆33带着锁挡线轮36顺时针翻转,之后锁挡引线37从锁挡线轮36的外部释放,然后锁挡扭力杆38在发条的扭力作用下带着锁挡条30、锁挡扭轮39翻转,锁挡引线37向锁挡扭轮39的外部缠绕,接着锁挡条30从矩形容纳凹槽310的内部移动出来并滑动插接到矩形锁挡凹槽311的内部,之后连接凹槽25内腔的底面与钢筋笼竖筋01的表面贴合,然后施压活塞508在施压弹簧507弹力的作用下通过施压插柱509带着锁定棘齿510与环形斜面凹槽512单项啮合,将撑开杆42固定住,至此完成对大吊架1的安装,接着使小吊架6位于钢筋笼的左端,之后将弧面块601与相邻两个钢筋笼环筋02之间的间隙对准,然后使一根钢筋笼竖筋01位于弧面块601的中部位置并使右矩形块602、左矩形块603压在钢筋笼环筋02的表面上,接着对推出长杆609施加逆时针方向的推力,之后推出长杆609通过回力活塞608带着弧形咬合板610向外移动,然后弧形咬合板610绕过一根钢筋笼竖筋01并插入咬合插孔612中,此时一根钢筋笼竖筋01位于弧形咬合板610和弧面块601之间,接着按压受力圆帽77,之后受力圆帽77通过加固杆72带着加固锥头73向右移动,然后加固锥头73插入监测开口811并对监测片810施加向上的推力,接着监测片810稍向上移动,之后监测片810滑动到加固杆72的表面上,然后加固锥头73、加固杆72的右端穿过固定咬合孔611,将弧形咬合板610的端部固定住,接着监测片810与限位环槽75对准,之后缓冲活塞809在缓冲弹簧808弹力的作用下带着监测片810向下插入限位环槽75,使监测开口811扣合在限位环槽75的内部,完成对小吊架6的固定,然后将起吊设备上的大吊钩挂在起吊大环19上,接着将起吊设备上的小吊钩挂在提升耳环604上,之后起吊设备通过大吊架1、小吊架6将钢筋笼水平吊起,在钢筋笼上升到足够高的位置时,使小吊钩对应的提升系统缓慢放线,然后钢筋笼的左端缓慢向下翻转,接着钢筋笼带着小吊架6向竖直状态转变,之后配重锤804、配重条803在重力的作用下通过监测杆802带着监测轮805相对左矩形块603转动,然后监测线806向监测轮805的外部缠绕并牵拉缓冲活塞809,接着缓冲活塞809带着监测片810向上移动并从限位环槽75的内部移动出来,之后加固杆72被释放,然后受力圆帽77在顶出弹簧78弹力的作用下带着加固杆72向左弹出,直至限位凸块76与加固滑槽74内腔的右侧面接触,此时加固杆72、加固锥头73从固定咬合孔611的内部拔出,接着弧形咬合板610的端部被释放,之后回力活塞608在回力弹簧607弹性拉力的作用下带着弧形咬合板610向弧形轨道腔606的内部移动,然后弧形咬合板610完全进入弧形轨道腔606,至此,小吊架6与钢筋笼竖筋01完全分开,接着小吊钩对应的提升系统缓慢收线,将小吊架6提到高处,接着钢筋笼呈竖直状态,之后将钢筋笼与钻孔对准,然后将钢筋笼插入钻孔,在钢筋笼顶端只有少部分

漏出时,向钢筋笼的内部横向插入支撑横杠,将钢筋笼架设在钻孔的内部,然后对受力圆环505施加朝向中心大盘11的压力,接着受力圆环505通过窜动杆503推着联动引线513向左弯曲,之后联动引线513通过施压活塞508、施压插柱509牵拉锁定棘齿510,然后锁定棘齿510与环形斜面凹槽512分开,接着中心小盘16在撑开弹簧43弹力的作用下带着撑开柱15的端部向左翻转,之后翻转臂14做咬合动作,然后翻转臂14带着连接结构2径向向心移动,接着相应的钢筋笼竖筋01逐渐远离连接凹槽25内腔的底面,之后扇形锁挡板34在顶升弹片35弹力的作用下向上翻转,然后顶升弹片35通过锁挡杆33带着锁挡线轮36反向转动,接着锁挡引线37向锁挡线轮36的外部缠绕并通过锁挡扭轮39、锁挡扭力杆38带着锁挡条30反向翻转,之后锁挡条30的端部从矩形锁挡凹槽311的内部移动出来并进入矩形容纳凹槽310,然后钢筋笼竖筋01从连接凹槽25的内部移动出来,与此同时,连接长方体22在状态定位弹簧24弹力的作用下翻转,直至状态定位块23与翻转臂14的表面接触,接着将大吊架1向右拉出,完成拆卸,即可。

27.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1