一种ABS、ESC高压检测及综合性能检测设备的制作方法

一种abs、esc高压检测及综合性能检测设备

技术领域

1.本发明涉及abs、esc产品检测技术领域,具体为一种abs、esc高压检测及综合性能检测设备。

背景技术:

2.abs(制动防抱死系统)和esc(汽车电子稳定控制系统)总成生产中,为了确保abs、esc总成产品装配完成后无外部泄露、内部各项性能指标满足要求,需要在总成生产完成后进行泄露测试和性能测试。

3.目前的abs/esc高压检测、综合性能检测设备多是以实验室油检台架为主,这种模式只适用于实验室抽检,无法做到对每一个产品都进行检测,具有遗漏的安全隐患,而且这种检测设备,产品固定机构仅靠下压油缸实施固定,而且是采用手动上料操作以及追溯码扫描(如下述音频中所示),整个检测操作下来效率较低,而且由于采用的是油检,在检测过程中会对abs/esc总成产品内部通油,而通油过的产品是无法交付给客户,从而造成生产成本的提高。

4.音频链接:https://haokan.baidu.com/v?vid=4414730376784809632;

5.为此我们提出一种abs、esc高压检测及综合性能检测设备。

技术实现要素:

6.针对上述背景技术中对现有技术存在不足,本发明提供一种abs、esc高压检测及综合性能检测设备,能够装配到生产线,实现流水线检测,不漏一台产品,而且整个操作由机械全自动化执行,检测效率高,而且以压缩空气作为检测介质,能够实现不伤产品内部结构完整产品检测的同时,还能使得产品内部保持洁净,不影响产品销售。

7.本发明公开的一种abs、esc高压检测及综合性能检测设备,包括机柜,所述机柜的顶部安装有产品输送系统,以及在产品输送系统一侧的机柜上还安装有机架,所述机架的两侧各安装有一个产品转移抓取机构;所述机架的中部以及内侧靠近机柜背面的位置分别安装有垂直压紧组件和中间转料系统;所述机柜的顶部对应两个产品转移抓取机构的位置处各对应安装有一个产品移位滑台机构;所述机柜顶部的中央且位于机架内侧还安装有气液压紧组件;所述机柜左、右两侧对应设置的产品转移抓取机构和产品移位滑台机构各为一组,一组为下料,另一组则为出料;所述气液压紧组件中还安装有检测对接机构。

8.进一步的,所述机柜内部还分别安装有高压空气压缩系统、abs/esc产品综合性能检测分析主机和用来控制各机构协调动作的编程控制器总成,其中编程控制器总成与高压空气压缩系统中的阀岛控制单元电连接,其中高压空气压缩系统采用目前工业机床设备中常用的空气压缩系统,其高压空气压缩系统所提供的高压气体压力最高为25-30mpa,而abs/esc产品综合性能检测分析主机则为目前abs/esc产品综合性能检测仪器中常规分析主机,其内自带相应检测分析程序,与此同时编程控制器总成中编写有协调各机构运动的指令逻辑运行程序。

9.所述机柜的顶部还安装有机壳,机壳上还安装有显示器和警示灯,显示器和警示灯与abs/esc产品综合性能检测分析主机电连接,所述高压空气压缩系统通过配套的阀岛组件分别为每个机构中的气缸提供动力源,同时也为待检测产品提供高压空气用以检测其密封性。

10.进一步的,所述产品输送系统包括通过支架安装在机柜顶部的传送架和用来承载待检测产品的托盘夹具。

11.所述传送架由两根平行设置的皮带输送架和两个连接架构成,两根所述皮带输送架的两端均安装有皮带轮,且每根皮带输送架两端的皮带轮之间均传动安装有传送皮带,所述传送架的一端还安装有用来驱动传送皮带运动的驱动电机;两根所述皮带输送架之间还安装两组顶升机构;其中一组顶升机构位于产品输送系统的入料端,另一组顶升机构则与机柜侧边用来下料的产品转移抓取机构位置对应,所述顶升机构包括安装在传送架上的基板和安装在基板中部的顶升气缸,该顶升气缸的伸缩端部水平安装有台板,该台板底部位于顶升气缸两侧各竖直安装有一根滑动穿过基板的定位杆,每组顶升机构还配备有一个阻挡器,阻挡器位于顶升机构尾端且固定在传送架上,所述传送架的侧面还分别安装有在位传感器a和产品读码器;且在位传感器a和产品读码器的安装位置在位于产品输送系统入料端的顶升机构的侧边。

12.进一步的,每根所述皮带输送架位于传送皮带的上层皮带底部位置均设有长条形且表面光滑的托举板,用于对传送皮带的上层皮带实施托举。

13.进一步的,所述托盘夹具包括底座,所述底座上还设有用来托举待检测产品的托板槽,所述托板槽两端的底板呈对角位置各设有圆弧槽台,所述底座的顶部为内凹的矩形槽设计,所述托板槽的两侧贴合在底座顶部矩形槽的内壁,所述底座对应圆弧槽台的位置转动安装有一个定位旋钮,所述定位旋钮的转轴与托板槽的底板边沿贴合,定位旋钮的圆盘帽则与圆弧槽台滑动契合,定位旋钮的圆盘帽一侧设置为平面结构。

14.进一步的,所述底座底部的两侧对应两条传送皮带的位置固定安装有防滑胶垫。

15.进一步的,所述台板顶部呈对角位置各竖直安装有一根定位柱,所述底座上对应定位柱的位置各开设有一个定位孔,且台板的中部则呈阵列形式安装有若干定位桩,所述定位桩的高度小于定位柱高度。

16.进一步的,所述产品移位滑台机构包括通过安装立柱安装在机柜顶部的滑台座,所述滑台座的顶部滑动安装有载板a,所述载板a的一侧则与安装在滑台座侧边的无杆气缸上的气缸滑块相固定;所述载板a的顶部通过螺栓安装有用来放置待检测产品的产品托槽a,所述载板a的侧边还安装有在位传感器b;所述滑台座的两端各安装有一个缓冲器。

17.所述产品转移抓取机构包括与机架固定安装的安装座a,所述安装座a上水平安装有滑动槽轨,所述滑动槽轨的内部转动安装有传动丝杠,该传动丝杠的外部套装有丝杠滑块并构成丝杠传动,所述滑动槽轨的外侧竖直设有夹爪升降气缸a,夹爪升降气缸a的底端安装有气缸夹爪a,所述夹爪升降气缸a的背面与丝杠滑块固定相连,所述滑动槽轨的顶部安装有与传动丝杠端部传动连接的丝杠电机。

18.进一步的,所述中间转料系统包括安装在机架上的安装座b,所述安装座b的侧面安装有丝杠滑轨组件,所述丝杠滑轨组件的外侧设有安装板,该安装板背面的中部与丝杠滑轨组件上的滑块固定相连,所述安装板正面的两端均竖直安装有夹爪升降气缸b,所述夹

爪升降气缸b的伸缩端通过载架安装有气缸夹爪b;所述载架位于夹爪升降气缸b的侧面,且载架背面与固定在夹爪升降气缸b侧面的滑轨导板滑动连接;所述丝杠滑轨组件上的滑块位于丝杠滑轨组件的一端时,安装板的其中一端与气液压紧组件中的检测对接机构位置对应,而安装板的另一端则与机架边侧的产品移位滑台机构对应;所述丝杠滑轨组件的滑块上还安装有检测架,而丝杠滑轨组件的滑轨槽两端则安装有与检测架配合使用的测物传感器。

19.进一步的,所述垂直压紧组件包括安装在机架上的安装座c,所述安装座c的中部竖直安装有垂直施压气缸;所述垂直施压气缸的伸缩端水平安装有下压板,该下压板的两端竖直安装有滑动贯穿安装座c的定位滑杆a,所述下压板的底部对应待检测产品顶部的四颗ecu螺丝位置各安装一根压柱。

20.所述气液压紧组件包括安装在机柜顶部的安装座d,所述安装座d顶部的两侧各固定有一条限位滑轨,两条限位滑轨的两端各竖直固定安装有前立板和后立板,所述前立板和后立板之间则设有与两条限位滑轨滑动连接的施压板;所述前立板的四角位置各水平安装有一根定位滑杆b,四根定位滑杆b的滑动穿过施压板后固定在后立板的四角位置;所述安装座d两端的中部分别安装有拉紧气缸和推进气缸,两根限位滑轨之间还固定有两条滑移轨道,两条滑移轨道上滑动安装有载板b;所述拉紧气缸的前端与载板b固定连接;所述载板b的侧面安装有在位传感器c;所述推进气缸的前端与施压板的底部固定,所述施压板中部设有方孔,该方孔内滑动设有施压胶块,所述后立板上水平安装有气液增压缸,所述气液增压缸的前端与施压胶块的背面卡接固定。

21.进一步的,所述检测对接机构包括产品定位槽、气压转接模块和线束气缸;所述产品定位槽通过螺栓安装在载板b上,所述气压转接模块固定安装在前立板上,所述气压转接模块上设有用来和高压空气压缩系统连接的气压接入端子;所述气压转接模块对应待检测产品上的油孔位置还设有气压对接端口。

22.进一步的,所述线束气缸通过支架安装在安装座d的侧面,所述线束气缸的伸缩端通过同样通过支架安装有用来和待检测产品上的线束端子对接的线束接头,待检测产品固定后其上的线束端子位于线束接头的正上方位置。

23.与现有技术相比,本发明的有益效果如下:

24.本发明相比目前实验室油检台架而言,能够运用在生产线上,通过整体的自动化检测操作,以及上料、下料和产品的输入和输出,实现连续性且高效快速的产品性能检测,整个检测流程下来省时省力,不仅能够做到不漏一台产品,而且整个检测采用压缩空气作为冲击介质,在保证检测有效性的同时,还能保证产品内部洁净,不影响售卖和客户的交付。

附图说明

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

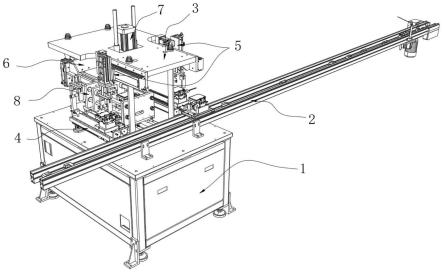

26.图1为本发明结构示意图一;

27.图2为本发明结构示意图二;

28.图3为本发明产品输送系统结构示意图;

29.图4为本发明顶升机构结构示意图;

30.图5为本发明产品移位滑台机构结构示意图;

31.图6为本发明产品转移抓取机构结构示意图;

32.图7为本发明中间转料系统结构示意图一;

33.图8为本发明中间转料系统结构示意图二;

34.图9为本发明垂直压紧组件结构示意图;

35.图10为本发明气液压紧组件结构示意图一;

36.图11为本发明气液压紧组件结构示意图二;

37.图12为本发明托盘夹具结构示意图一;

38.图13为本发明托盘夹具结构示意图二;

39.图14为本发明待检测产品结构示意图一;

40.图15为本发明待检测产品结构示意图二。

具体实施方式

41.以下将以图示揭露本发明的多个实施方式,为明确说明起见,许多实物上的细节将在以下叙述中一并说明。然而,应了解到,这些实物上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实物上的细节是非必要的。此外,为简化图示起见,一些习知惯用的结构与组件在图示中将以简单的示意的方式绘示之。

42.请参阅图1、图2,本发明公开的一种abs、esc高压检测及综合性能检测设备,包括机柜1,机柜1的顶部安装有产品输送系统2,以及在产品输送系统2一侧的机柜1上还安装有机架3,机架3的两侧各安装有一个产品转移抓取机构5;机架3的中部以及内侧靠近机柜1背面的位置分别安装有垂直压紧组件7和中间转料系统6;机柜1的顶部对应两个产品转移抓取机构5的位置处各对应安装有一个产品移位滑台机构4;机柜1顶部的中央且位于机架3内侧还安装有气液压紧组件8;机柜1左、右两侧对应设置的产品转移抓取机构5和产品移位滑台机构4各为一组,一组为下料,另一组则为出料;气液压紧组件8中还安装有检测对接机构。

43.本设备可以加装到abs/esc总成生产线的末端,将生产完成的产品通过生产线运输和员工调整产品放置位置后,通过产品输送系统2的输送后,由负责上料的一组产品转移抓取机构5和产品移位滑台机构4负责将产品转移至机柜1上,配合中间转料系统6的运动将产品转移至检测对接机构中,再由垂直压紧组件7和气液压紧组件8对待检测产品10实施自动定位固定。

44.本实施例中:机柜1内部还分别安装有高压空气压缩系统(未示出)、abs/esc产品综合性能检测分析主机(未示出)和用来控制各机构协调动作的编程控制器总成(未示出),其中编程控制器总成与高压空气压缩系统中的阀岛控制单元电连接。

45.其中高压空气压缩系统采用目前工业机床设备中常用的空气压缩系统,其高压空气压缩系统所提供的高压气体压力最高为18-22mpa,而abs/esc产品综合性能检测分析主机则为目前abs/esc产品综合性能检测仪器中常规分析主机,其内自带相应检测分析程序,与此同时编程控制器总成中编写有协调各机构运动的指令逻辑运行程序,(需要进一步说明的是:编程控制器总成,是目前智能机床设备控制系统中极为成熟的一类控制器,其特点

是可针对设备运行逻辑编写对应的控制指令程序,并自动实施指令发布,用于协调设备中各个机构动作)。

46.请参阅图2,本实施例中:为了对设备中的检测机构进行保护,同时为了方便工作人员更直观地查看产品检测情况,在机柜1的顶部还安装有机壳9,并在机壳9上还安装有显示器和警示灯,显示器和警示灯与abs/esc产品综合性能检测分析主机电连接,高压空气压缩系统通过配套的阀岛组件分别为每个机构中的气缸提供动力源,同时也为待检测产品10提供高压空气用以检测其密封性。

47.请参阅图3、图4,本实施例中:产品输送系统2包括通过支架安装在机柜1顶部的传送架201和用来承载待检测产品10的托盘夹具206。

48.为了abs/esc产品能够实现稳定运输的同时,还能配合设备的检测机构达到有序且有效的即停,其传送架201由两根平行设置的皮带输送架和两个连接架构成,两根皮带输送架的两端均安装有皮带轮,且每根皮带输送架两端的皮带轮之间均传动安装有传送皮带203,传送架201的一端还安装有用来驱动传送皮带203运动的驱动电机202;两根皮带输送架之间还安装两组顶升机构204;其中一组顶升机构204位于产品输送系统2的入料端,另一组顶升机构204则与机柜1侧边用来下料的产品转移抓取机构5位置对应,顶升机构204包括安装在传送架201上的基板241和安装在基板241中部的顶升气缸242,该顶升气缸242的伸缩端部水平安装有台板244,该台板244底部位于顶升气缸242两侧各竖直安装有一根滑动穿过基板241的定位杆243,每组顶升机构204还配备有一个阻挡器246,阻挡器246位于顶升机构204尾端且固定在传送架201上,传送架201的侧面还分别安装有在位传感器a205和产品读码器;且在位传感器a205和产品读码器的安装位置在位于产品输送系统2入料端的顶升机构204的侧边。

49.其中阻挡器246的作用是阻拦载有待检测产品10的托盘夹具206继续随着传送皮带203继续前行。

50.顶升机构204的作用一方面则是在阻挡器246拦下托盘夹具206后将托盘夹具206顶起,避免托盘夹具206影响传送皮带203的正常运行;另一方面则是,为产品读码器扫描待检测产品10上的追溯码提供稳定的扫码条件和时间。

51.在位传感器a205主要是用来检测托盘夹具206上是否有待检测产品10,为编程控制器总成控制顶升气缸242运动提供信号依据。

52.本实施例中:为保证托盘夹具206在载重后仍然能够平稳跟随传送皮带203前行,在每根皮带输送架位于传送皮带203的上层皮带底部位置均设有长条形且表面光滑的托举板,用于对传送皮带203的上层皮带实施托举,而将托举板表面设计成光滑面,主要是尽可能减少传送皮带203在拖拽摩擦时产生的摩擦力。

53.请参阅图12、图13,本实施例中:为使得托盘夹具206能够快速达到更换托板槽263,以适应不同型号的abs/esc产品的定位,其托盘夹具206包括底座261,底座261上还设有用来托举待检测产品10的托板槽263,托板槽263两端的底板呈对角位置各设有圆弧槽台264,底座261的顶部为内凹的矩形槽设计,托板槽263的两侧贴合在底座261顶部矩形槽的内壁,底座261对应圆弧槽台264的位置转动安装有一个定位旋钮265,定位旋钮265的转轴与托板槽263的底板边沿贴合,定位旋钮265的圆盘帽则与圆弧槽台264滑动契合,内凹底座261结构能够对托板槽263底板两侧施加定位避免托板槽263出现侧面位移,再结合两组对

角设计的定位旋钮265和圆弧槽台264,则能够对托板槽263施加左、右限位,并同时对托板槽263的底板施加固定效果,而为了方便托板槽263的拆装,将定位旋钮265的圆盘帽一侧设置为平面结构,在更换托板槽263时,只需旋拧定位旋钮265,使其圆盘帽平面的一侧与托板槽263侧面契合,使其圆盘帽脱离圆弧槽台264即可,安装托板槽263时,反向操作上述步骤即可;

54.与此同时,为了增加托盘夹具206在正常移动时与传送皮带203之间的稳定性,在底座261底部的两侧对应两条传送皮带203的位置固定安装有防滑胶垫266,而防滑胶垫266的中部则围成一个矩形的凹陷区域,用以配合定位桩对托盘夹具206实施定位。

55.在顶升载有待检测产品10的托盘夹具206时,为了防止托盘夹具206跌落,在台板244顶部呈对角位置各竖直安装有一根定位柱245,并在底座261上对应定位柱245的位置各开设有一个定位孔262,且台板244的中部则呈阵列形式安装有若干定位桩,定位桩的高度小于定位柱245高度,定位桩和定位柱245的高低设计,是方便顶升机构204在对托盘夹具206实施顶升操作时,使得定位桩阵列插入防滑胶垫266围成的凹陷区域内后,不会影响到定位柱245插入定位孔262,从而达到双重定位的效果,进一步提高顶升机构204动作时的稳定性。

56.请参阅图5,本实施例中:产品移位滑台机构4包括通过安装立柱401安装在机柜1顶部的滑台座402,滑台座402的顶部滑动安装有载板a405,载板a405的一侧则与安装在滑台座402侧边的无杆气缸403上的气缸滑块404相固定;载板a405的顶部通过螺栓安装有用来放置待检测产品10的产品托槽a406,载板a405的侧边还安装有在位传感器b407;滑台座402的两端各安装有一个缓冲器;两个产品移位滑台机构4分别负责上料和出料,其运动原理一致,但运动方向相反,而在位传感器b407的作用是检测产品托槽a406上是否有待检测产品10,为编程控制器总成控制无杆气缸403和中间转料系统6动作提供信号。

57.请参阅图6,本实施例中:产品转移抓取机构5包括与机架3固定安装的安装座a501,安装座a501上水平安装有滑动槽轨502,滑动槽轨502的内部转动安装有传动丝杠503,该传动丝杠503的外部套装有丝杠滑块505并构成丝杠传动,滑动槽轨502的外侧竖直设有夹爪升降气缸a506,夹爪升降气缸a506的底端安装有气缸夹爪a507,夹爪升降气缸a506的背面与丝杠滑块505固定相连,滑动槽轨502的顶部安装有与传动丝杠503端部传动连接的丝杠电机504;两组产品转移抓取机构5配合产品移位滑台机构4以及中间转料系统6,能够将产品输送系统2上的待检测产品10转移到气液压紧组件8中的检测对接机构上,以及将经过检测的产品转移到产品输送系统2中继续向生产线后方传送。

58.产品转移抓取机构5配合产品移位滑台机构4实施上料和出料操作时,以上料为例,产品输送系统2上与机柜1侧边用来下料的产品转移抓取机构5位置对应的顶升机构204,将托盘夹具206顶起后,对应的产品转移抓取机构5上的夹爪升降气缸a506配合气缸夹爪a507将托盘夹具206上的待检测产品10提起,并转移到产品移位滑台机构4上的产品托槽a406上,此时在位传感器b407检测到产品后,给出信号,无杆气缸403运动,带动载板a405上的待检测产品10移动,上料和出料的区别则是,上料是从产品输送系统2中通过产品转移抓取机构5将产品转移到产品移位滑台机构4上,经过产品移位滑台机构4转运后,再由中间转料系统6将产品转移到检测对接机构中,而出料则是相反,先由中间转料系统6将检测好的产品转移到产品移位滑台机构4上,再由产品转移抓取机构5将检测好的产品重新转移到产

品输送系统2中使其继续向生产线后方移动。

59.请参阅图7、图8,本实施例中:为了实现上料和出料交替动作,结合上述分别负责上料和出料的产品转移抓取机构5和产品移位滑台机构4,实现上料和出料同步运行,可节省节拍,到达精益化生产的目的,其中间转料系统6包括安装在机架3上的安装座b601,安装座b601的侧面安装有丝杠滑轨组件602,丝杠滑轨组件602的外侧设有安装板603,该安装板603背面的中部与丝杠滑轨组件602上的滑块固定相连,安装板603正面的两端均竖直安装有夹爪升降气缸b606,夹爪升降气缸b606的伸缩端通过载架607安装有气缸夹爪b608;载架607位于夹爪升降气缸b606的侧面,且载架607背面与固定在夹爪升降气缸b606侧面的滑轨导板滑动连接;丝杠滑轨组件602上的滑块位于丝杠滑轨组件602的一端时,安装板603的其中一端与气液压紧组件8中的检测对接机构位置对应,而安装板603的另一端则与机架3边侧的产品移位滑台机构4对应;丝杠滑轨组件602的滑块上还安装有检测架604,而丝杠滑轨组件602的滑轨槽两端则安装有与检测架604配合使用的测物传感器605,检测间和测物传感器605,主要是对丝杠滑轨组件602上的滑块移动范围实施检测,确保安装板603两端的气缸夹爪b608能够准确移动到相应位置。

60.请参阅图9,本实施例中:垂直压紧组件7包括安装在机架3上的安装座c701,安装座c701的中部竖直安装有垂直施压气缸702;垂直施压气缸702的伸缩端水平安装有下压板703,该下压板703的两端竖直安装有滑动贯穿安装座c701的定位滑杆a705,下压板703的底部对应待检测产品10顶部的四颗ecu螺丝位置各安装一根压柱704。

61.请参阅图10、图11、图14、图15,本实施例中:气液压紧组件8包括安装在机柜1顶部的安装座d801,安装座d801顶部的两侧各固定有一条限位滑轨802,两条限位滑轨802的两端各竖直固定安装有前立板803和后立板804,前立板803和后立板804之间则设有与两条限位滑轨802滑动连接的施压板805;前立板803的四角位置各水平安装有一根定位滑杆b811,四根定位滑杆b811的滑动穿过施压板805后固定在后立板804的四角位置;安装座d801两端的中部分别安装有拉紧气缸806和推进气缸807,两根限位滑轨802之间还固定有两条滑移轨道808,两条滑移轨道808上滑动安装有载板b809;拉紧气缸806的前端与载板b809固定连接;载板b809的侧面安装有在位传感器c815;推进气缸807的前端与施压板805的底部固定,施压板805中部设有方孔,该方孔内滑动设有施压胶块,后立板804上水平安装有气液增压缸818,气液增压缸818的前端与施压胶块的背面卡接固定。垂直压紧组件7和气液压紧组件8主要是为了确保待检测产品10在检测对接机构中能够稳定且有效地实现油孔101与气压对接端口814的对接,防止高压冲开对接位置,为后续的abs/esc产品总成的综合检测提供保障。

62.本实施例中:检测对接机构包括产品定位槽810、气压转接模块812和线束气缸816;产品定位槽810通过螺栓安装在载板b809上,气压转接模块812固定安装在前立板803上,气压转接模块812上设有用来和高压空气压缩系统连接的气压接入端子813;气压转接模块812对应待检测产品10上的油孔101位置还设有气压对接端口814。

63.线束气缸816通过支架安装在安装座d801的侧面,线束气缸816的伸缩端通过同样通过支架安装有用来和待检测产品10上的线束端子102对接的线束接头817,待检测产品10固定后其上的线束端子102位于线束接头817的正上方位置。

64.在检测期间,当中间转料系统6将待检测产品10放到产品定位槽810中后,拉紧气

缸806收缩,带动载板b809朝前立板803移动,使得产品定位槽810中的待检测产品10的油孔101与气压对接端口814对接,而后推进气缸807则推动施压板805前移使得整个施压板805与产品定位槽810侧面相贴时推进气缸807停止动作,在推进气缸807伸展时,气液增压缸818同步伸展,当推进气缸807停止伸展时,气液增压缸818则继续施压,使得待检测产品10的油孔101与气压对接端口814之间对接更紧,与此同时垂直压紧组件7中的垂直施压气缸702下压,使其下压板703底部的压柱704压在待检测产品10顶部的四颗ecu螺丝上,最后再由线束气缸816顶起线束接头817使得线束接头817与待检测产品10上的线束端子102插接,以此完成整个产品检测前的一切准备工作。

65.以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1