双极板拾取检测装置及其应用方法与流程

1.本发明的实施例涉及一种拾取检测装置及其应用方法,特别涉及一种双极板拾取检测装置及其应用方法。

背景技术:

2.燃料电池的单电池由双极板双极板胶膜和mea组成,他们之间通过加热及压紧力被封装到一起。双极板、mea的抓取是燃料电池零部件生产及堆叠过程中的重要一个环节,其抓取精度及抓取质量直接影响了燃料电池整体的精度及质量。传统夹具是采用多点真空吸盘对双极板进行抓取的,但是实际生产过程却依然存在着抓取不稳定、极板下垂造成位置误差、抓取吸盘造成双极板污染等一些不良现象。还没有一种有效的工装,目前只能采用人工放料的方式,这样由于双极板、mea本身的变形与人工放置的精度不高,直接影响单电池封装效果,所以关于燃料电池单电池生产过程中急需要一种能解决这一问题的双极板拾取检测装置。同时,也大大提高单电池生产的效率。

技术实现要素:

3.本发明的实施方式的目的在于提供一种抓取稳定、不会造成极板位置下垂误差、抓取吸盘造成双极板污染的双极板拾取检测装置及其应用方法。

4.为了实现上述目的,本发明的实施方式设计了一种双极板拾取检测装置,包括:

5.升降料仓结构,在所述的双极板拾取检测装置的下方设置所述的升降料仓结构;

6.基准平板,在所述的升降料仓结构的上方设置所述的基准平板;

7.在所述的基准平板上分别设置浮动粘连检测模块、测高装置、非接触式真空吸附系统、分张模块、读码系统;

8.所述的读码系统对所述双极板进行读码,确认所述双极板是否型号正确,所述的测高装置测量所述的双极板吸附平面的距离,所述的非接触式真空吸附系统对设置在所述升降料仓结构上方的双极板进行吸附,在吸附的过程中,通过所述的分张模块对所述的双极板进行分离。

9.进一步,在所述的基准平板的下方与所述的升降料仓结构之间设置若干层所述的双极板,在所述的双极板之间夹入隔板纸。

10.进一步,在所述的基准平板两端的上方固定所述的分张模块,在所述的基准平板上,在一侧所述分张模块的旁边设置所述的读码系统;在所述的基准平板的一侧设置所述的测高装置;在所述的基准平板上设置所述的非接触式真空吸附系统。

11.进一步,所述的升降料仓结构,还包括:

12.支撑座,在所述的升降料仓结构的下方固定所述的支撑座;

13.升降结构,在所述支撑座的的下方固定所述的升降结构;在所述的升降结构的一端固定在所述的支撑座;

14.双极板定位板,所述的升降结构的另一端穿过所述的支撑座,在所述的升降结构

的另一端上固定在所述的双极板定位板,在所述的双极板定位板的上方放置所述的双极板。

15.进一步,所述的升降结构,还包括:

16.升降丝杆,在所述的双极板定位板的下方固定所述的升降丝杆的一端;

17.所述的升降丝杆的另一端上活动连接至固定在所述的支撑座下方的升降驱动装置上,驱动所述升降丝杆进行上下升降。

18.进一步,所述的非接触式真空吸附系统,还包括:

19.伯努利吸盘,在所述的基准平板上,沿着所述基准平板的预设轴线设置若干个所述伯努利吸盘;

20.吸盘调整座,在所述的基准平板上,在所述基准平板的两端设置所述的吸盘调整座;

21.端头吸盘,在所述的吸盘调整座上固定所述的端头吸盘;所述的伯努利吸盘与所述的的端头吸盘均吸盘向下设置。

22.进一步,所述的浮动粘连检测模块,还包括:

23.称重传感器,在所述的基准平板上方固定在所述的称重传感器的下方;

24.浮动板,在所述的称重传感器的上方固定在所述的浮动板的下方;

25.直线轴承,在所述的浮动板的四个角上设置所述的直线轴承;在所述的直线轴承中穿入导向轴;所述的导向轴与所述的直线轴承活动连接,所述的导向轴的一端穿入所述的浮动板中;

26.浮动弹簧,在所述的导向轴上套入所述的浮动弹簧;所述的浮动弹簧在所述直线轴承与所述的浮动板之间浮动;

27.固定板,在所述的直线轴承的上方固定所述的固定板;

28.固定座,在所述的固定板的上方固定所述的固定座;在所述的固定座上固定连接机器人手臂。

29.进一步,所述的测高装置,还包括:

30.安装调整座,在所述的基准平板上方固定在所述的安装调整座;

31.位移传感器,在所述的安装调整座固定若干个所述的位移传感器;

32.腰型孔,在若干个所述的位移传感器的下方,在所述的基准平板上各开设一个所述的腰型孔,所述的位移传感器透过所述的腰型孔感应到所述的双极板,用于感应所述的双极板与所述的双极板拾取检测装置之间的距离,用于测量所述的双极板的高度。

33.进一步,在所述的基准平板的两端固定所述的分张模块;

34.所述的分张模块,还包括:

35.气缸安装板,在所述的基准平板上方固定所述气缸安装板;

36.吸盘升降气缸,在所述的气缸安装板固定所述吸盘升降气缸的缸体;

37.吸盘安装板,在所述的吸盘升降气缸的活塞上固定所述吸盘安装板;

38.吸盘,在所述的吸盘安装板上,沿着直线方向固定所述的吸盘,在所述的吸盘的下方,在所述的基准平板上开设通孔,在所述的吸盘升降气缸伸出时,所述的吸盘能够伸到所述的吸盘安装板的下方。

39.本发明中还提供了一种双极板拾取检测装置的应用方法,包括以下的步骤:

40.人工将双极板和隔板纸放置在升降料仓结构上,机器人带动所述的双极板拾取检测装置,移动到升降料仓结构的上方,所述的双极板拾取检测装置下降,读码系统对双极板读码,测高装置识别所述的双极板拾取检测装置与所述双极板的吸附平面之间的距离,机器人继续下降,非接触式真空吸附系统完成对双极板吸附,机器人开始上升,浮动粘连检测模块显示质量变化,判断是否粘连,机器人停止,分张模块吸盘升降气缸动作伸出,完成对隔板纸的吸附,释放时分张模块先释放隔板纸,吸盘升降气缸复位后非接触式真空吸附系统在释放双极板。

41.本发明的实施方式同现有技术相比,采用了在双极板拾取检测装置的下方设置升降料仓结构;在升降料仓结构的上方设置基准平板;在基准平板上分别设置浮动粘连检测模块、测高装置、非接触式真空吸附系统、分张模块、读码系统;

42.读码系统对双极板进行读码,确认双极板是否型号正确,测高装置测量双极板吸附平面的距离,非接触式真空吸附系统对设置在升降料仓结构上方的双极板进行吸附,在吸附的过程中,通过分张模块对双极板进行分离。

43.本发明中吸附采用的是非接触式真空吸附系统整体式吸附,因此可有效解决因点吸附造成的双极板下垂情况,此外由于吸附的面积较大,也可提高吸附的稳定性;读码系统的主要作用为识别双极板上的二维码,可达到双极板数据追溯及防错的作用;测高装置可测量抓手与双极板之间的准确距离,从而通过调整机器人抓取的高度来适应料仓物料高度的变化;浮动粘连检测模块主要由称重传感器构成,可根具重量粘连时的重量变化进行粘连检测;分张模块由一套独立的真空吸附系统组成,其主要针对于极板与极板之间存在隔板情况下的抓取,其可同时抓取极板及隔板,放置时可先放开隔板而不影响极板的抓取。浮动粘连检测模块主要由称重传感器构成,可根具重量粘连时的重量变化进行粘连检测。

附图说明

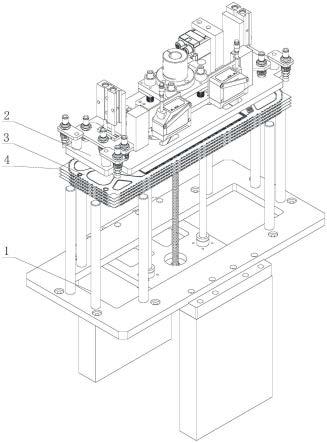

44.图1为本发明的立体结构示意图;

45.图2为本发明的左视方向的结构示意图;

46.图3为本发明的除升降料仓结构外的立体结构示意图;

47.图4为图3的主视方向的结构示意图;

48.图5为图3的俯视方向的结构示意图;

49.图6为本发明的非接触式真空吸附系统立体示意图;

50.图7为本发明的浮动粘连检测模块主视方向的结构示意图;

51.图8为本发明的浮动粘连检测模块的立体结构示意图;

52.图9为本发明的测高装置的立体结构示意图;

53.图10为本发明的分张模块的立体结构示意图。

具体实施方式

54.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方

案。

55.本发明的第一实施方式涉及一种双极板拾取检测装置,如图1、图2所示,包括:

56.在本实施例的双极板拾取检测装置的下方设置升降料仓结构1;升降料仓结构1用于升降双极板3。

57.在升降料仓结构1的上方设置基准平板10;基准平板10用于双极板3的平面的进行定位;使得双极板3的平面保持在同一个基准面上,有利于提高吸附的稳定性。

58.在基准平板10上分别设置浮动粘连检测模块5、测高装置6、非接触式真空吸附系统7、分张模块8、读码系统9;

59.读码系统9对双极板3进行读码,确认双极板3是否型号正确,本实施例中的测高装置测量双极板3吸附平面的距离,非接触式真空吸附系统7对设置在升降料仓结构1上方的双极板3进行吸附,在吸附的过程中,通过分张模块8对双极板3进行分离。

60.本实施例中吸附采用的是非接触式真空吸附系统7整体式吸附,因此可有效解决因点吸附造成的双极板3下垂情况,此外由于吸附的面积较大,也可提高吸附的稳定性;读码系统9的主要作用为识别双极板3上的二维码,可达到双极板3数据追溯及防错的作用;测高装置6可测量抓手与双极板3之间的准确距离,从而通过调整机器人抓取的高度来适应料仓物料高度的变化;浮动粘连检测模块5主要由称重传感器构成,可根具重量粘连时的重量变化进行粘连检测;分张模块8由一套独立的真空吸附系统组成,其主要针对于极板与极板之间存在隔板情况下的抓取,其可同时抓取极板及隔板,放置时可先放开隔板而不影响极板的抓取。浮动粘连检测模块主要由称重传感器构成,可根具重量粘连时的重量变化进行粘连检测。

61.为了实现上述的技术效果,在本实施例中,如图1、图2所示,在基准平板10的下方与升降料仓1结构之间设置若干层双极板3,在双极板3之间夹入隔板纸4。

62.为了实现上述的技术效果,在本实施例中,如图3、图4、图5所示,本实施例中的双极板拾取检测装置,在基准平板10两端的上方固定分张模块8,在基准平板10上,在一侧分张模块8的旁边设置读码系统9;在基准平板10的一侧设置测高装置6;在基准平板10上设置非接触式真空吸附系统7。上述的浮动粘连检测模块5、测高装置6、非接触式真空吸附系统7、分张模块8、读码系统9设置在基准平板10上,保证了本实施例中的双极板拾取检测装置,在吸附双极板3时,保证其在吸附时,不会造成的双极板下垂,此外由于基准平板10的存在,使得基准平板10的吸附的面积较大,也可提高吸附的稳定性。

63.为了实现上述的技术效果,在本实施例中,如图1、图2所示,本实施例中的双极板拾取检测装置的升降料仓结构1,还包括:

64.在降料仓结构1的下方固定支撑座27;支撑座27主要起到支撑整个双极板拾取检测装置的作用;

65.在支撑座27的的下方固定升降结构28;在升降结构28的一端固定在支撑座27;升降结构28用于升降双极板3,不管双极板3有多少张,通过升降,控制双极板3始终在同一个平面上,能够保证本实施例中的双极板拾取检测装置能够吸附到。

66.升降结构28的另一端穿过支撑座27,在升降结构28的另一端上固定在双极板定位板29,在双极板定位板29的上方放置双极板3,双极板定位板29用于对双极板3进行定位。

67.为了实现上述的技术效果,在本实施例中,如图1、图2所示,本实施例中的双极板

拾取检测装置的的升降结构28,还包括:

68.在双极板定位板29的下方固定升降丝杆281的一端;升降丝杆281用于驱动双极板定位板29进行上下精确移动;

69.升降丝杆281的另一端上活动连接至固定在支撑座27下方的升降驱动装置(图中为标出)上,驱动升降丝杆281进行上下升降。上述的升降结构28保证了对双极板3进行定位以及升降作用;

70.为了实现上述的技术效果,在本实施例中,如图3、图4、图5、图6所示,本实施例中的双极板拾取检测装置中的非接触式真空吸附系统7,还包括:

71.在基准平板10上,沿着基准平板10的预设轴线设置若干个伯努利吸盘11;伯努利吸盘11用于吸附双极板3与隔板纸4进行分离;

72.在基准平板10上,在基准平板10的两端设置吸盘调整座12;吸盘调整座12用于固定端头吸盘13,

73.在吸盘调整座12上固定端头吸盘13;伯努利吸盘11与端头吸盘13均吸盘向下设置。

74.为了实现上述的技术效果,在本实施例中,如图3、图4、图5、图7、图8所示,本实施例中的双极板拾取检测装置中的浮动粘连检测模块5,还包括:

75.在基准平板10上方固定在称重传感器14的下方;称重传感器14对本实施例中的双极板拾取检测装置吸附双极板3与隔板纸4进行分离时,检测是否有两块双极板3是否粘连在一起,是通过四个称重传感器14的数值变化来判断双极板3是否有粘连现象。

76.在称重传感器14的上方固定在浮动板15的下方;浮动板15用于在极板拾取检测装置吸附双极板3与隔板纸4进行分离时保持一定的浮动功能。

77.直线轴承18,在浮动板15的四个角上设置直线轴承18;在直线轴承18中穿入导向轴19;导向轴19与直线轴承18活动连接,导向轴19的一端穿入浮动板15中;

78.在导向轴19上套入浮动弹簧16;浮动弹簧16在直线轴承18与浮动板15之间浮动;浮动弹簧16,主要使得浮动板15起到浮动的作用。

79.在直线轴承18的上方固定固定板17;固定板17用于固定直线轴承18;

80.在所述的固定板17的上方固定固定座20;在固定座20上固定连接机器人手臂。固定座20用于连接机器人手臂。

81.为了实现上述的技术效果,在本实施例中,如图3、图4、图5、图7、图9所示,本实施例中的测高装置6,还包括:

82.在基准平板10上方固定在安装调整座22;安装调整座22用于固定位移传感器21,

83.在安装调整座22固定若干个位移传感器21;

84.在若干个位移传感器21的下方,在基准平板10上各开设一个腰型孔30,腰型孔30主要起到使得位移传感器21透过腰型孔30感应到双极板3,用于感应双极板3双极板拾取检测装置之间的距离,用于测量双极板3的高度。

85.为了实现上述的技术效果,在本实施例中,如图3、图4、图5、图7、图9所示,在本实施例中,在基准平板10的两端固定分张模块8;

86.所述的分张模块8,还包括:

87.气缸安装板26,在基准平板10上方固定气缸安装板26;

88.吸盘升降气缸25,在气缸安装板26固定吸盘升降气缸25的缸体;

89.吸盘安装板24,在所述的吸盘升降气缸25的活塞上固定吸盘安装板24;

90.吸盘23,在吸盘安装板24上,沿着直线方向固定吸盘23,在吸盘23的下方,在基准平板10上开设通孔31,在吸盘升降气缸25伸出时,吸盘23能够伸到吸盘安装板24的下方,抓取双极板3之间的隔板纸4,从而不影响双极板3的抓取。

91.在本发明的第二实施例中,还提供了一种双极板拾取检测装置的应用方法,其特征在于,包括以下的步骤:

92.人工将双极板3和隔板纸4放置在升降料仓结构1上,机器人带动所述的双极板拾取检测装置,移动到升降料仓结构1的上方,所述的双极板拾取检测装置下降,读码系统9对双极板3读码,测高装置6识别所述的双极板拾取检测装置与所述双极板3的吸附平面之间的距离,机器人继续下降,非接触式真空吸附系统7完成对双极板3吸附,机器人开始上升,浮动粘连检测模块5显示质量变化,判断是否粘连,机器人停止,分张模块8吸盘升降气缸动作伸出,完成对隔板纸4的吸附,释放时分张模块8先释放隔板纸4,吸盘升降气缸25复位后非接触式真空吸附系统7在释放双极板3。上述的吸附步骤,完成了本实施例中的双极板拾取检测装置对双极板3的吸附,起到了抓取稳定、不会造成极板位置下垂误差、抓取吸盘造成双极板污染的技术效果。

93.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1