钢壳自动翻转装置的制作方法

本发明涉及自动翻转装置,具体讲的是钢壳自动翻转装置。

背景技术:

1、电池是一种能将化学能转化成电能的装置,不仅结构简单、携带方便,而且性能稳定可靠,广泛应用于现代社会生活中的各方面。目前,电池的生产加工多为自动化,不仅生产效率高,且生产成本低。

2、在电池生产过程中,需要将电芯安装到钢壳内,通过自动翻转装置将钢壳翻转180度后再将电芯与钢壳底部焊接。自动翻转装置通常包括电机、转盘及周向分布在转盘上的多个卡座,卡座用于供钢壳容置,电机与卡座传动连接,用于驱动卡座及钢壳翻转180度。在卡座翻转的过程中,为了避免相邻两个卡座之间发生碰撞,两个卡座转轴的间距尺寸必须大于卡座的高度尺寸,这就导致相邻两个卡座之间的距离较大,转盘上能够安装的卡座数量进而减少,钢壳的翻转效率也会降低。

技术实现思路

1、本发明要解决的技术问题是:克服以上现有技术的缺陷,提供一种能够提高翻转效率的钢壳自动翻转装置。

2、本发明的技术解决方案是,提供一种具有以下结构的钢壳自动翻转装置,包括:

3、底座,固定连接在机架上;

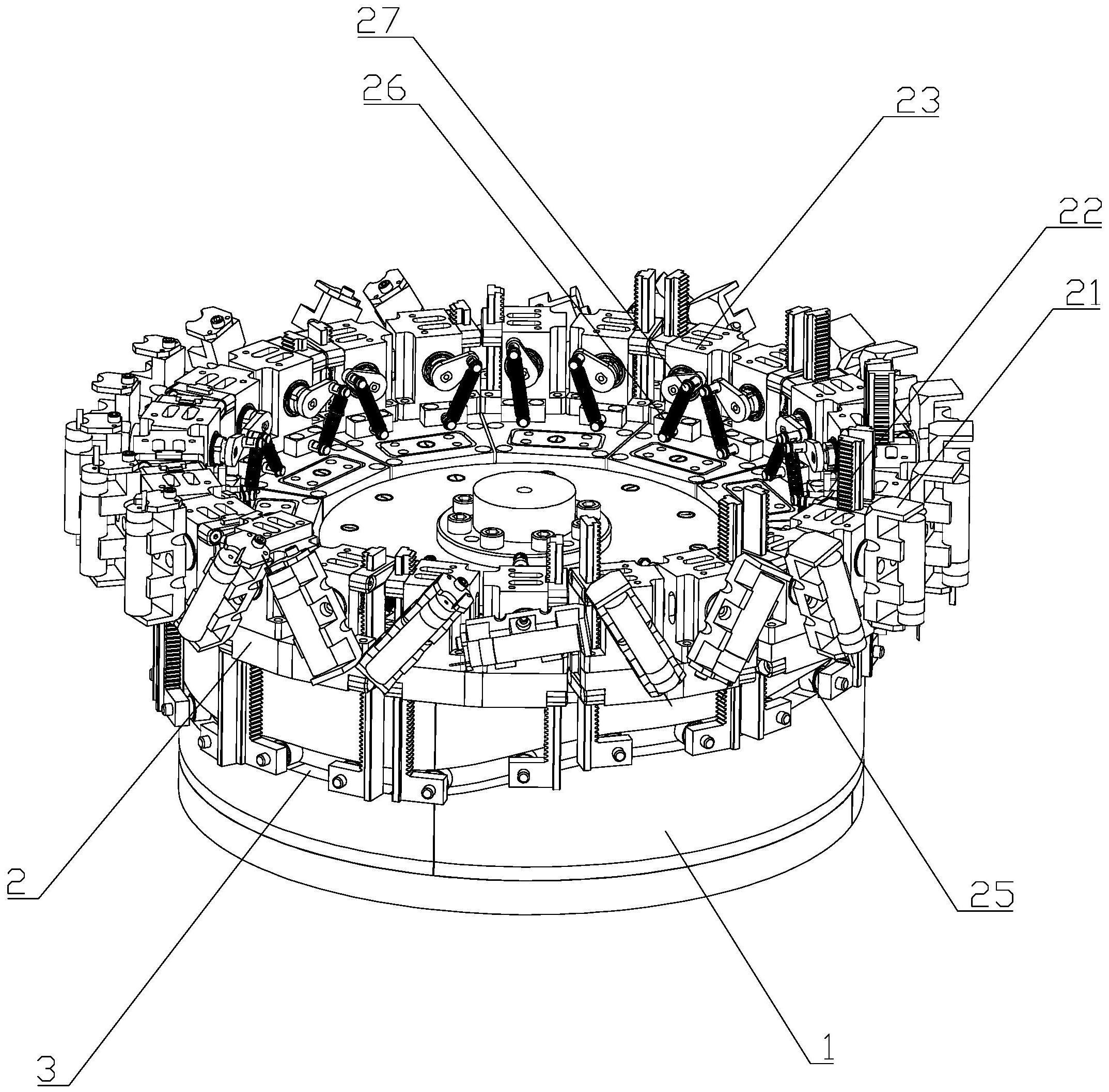

4、转盘,可转动连接在底座上;所述转盘上连接有多个沿其周向间隔分布的翻转组件,所述翻转组件包括可180度翻转的卡座及驱动卡座转动的齿杆;所述卡座用于供钢壳卡接,且相邻两个卡座轴芯之间的距离尺寸小于卡座的高度尺寸;

5、翻转导轨,连接在底座上且沿底座周向分布;翻转导轨包括自上料端至下料端的第一弧形导轨和自下料端至上料端的第二弧形导轨,所述第一弧形导轨的高度沿转盘的转动方向逐渐变低,且第二弧形导轨的高度沿转盘的转动方向逐渐增高;多个所述齿杆的下端滑动配合在所述翻转导轨上,在转盘转动时随翻转导轨高度的变化而上下移动;

6、当翻转组件随转盘同步转动经过所述第一弧形导轨时,所述齿杆驱动卡座转动翻转,相邻两个卡座之间转动角度不同且互不干涉,当翻转组件随转盘转动至下料端时,翻转组件上的卡座翻转180度;

7、当翻转组件随转盘同步转动经过所述第二弧形导轨时,所述齿杆驱动卡座转动翻转,相邻两个卡座之间转动角度不同且互不干涉,当翻转组件随转盘转动至上料端时,翻转组件上的卡座翻转180度后复位。

8、采用以上结构后,本发明的钢壳自动翻转装置与现有技术相比,具有以下优点:

9、在转盘转动时齿杆会随翻转导轨高度的变化而上下移动,同时带动相应的卡座进行翻转。将相邻两个卡座轴芯之间的距离尺寸设置成小于卡座的高度尺寸以增加转盘上卡座的数量,同时通过调整翻转导轨的轨迹来使相邻两个卡座之间转动角度不同且互不干涉,避免卡座之间发生碰撞,提高钢壳的翻转效率。另外,通过转盘转动来驱动所有的卡座进行翻转,无需给每个卡座配备驱动电机,节约成本。

10、作为优选,所述翻转组件包括固定连接在转盘上的安装座,所述卡座可转动连接在安装座上;所述卡座的转轴上连接有从动齿轮,所述从动齿轮与对应的齿杆啮合传动。在转盘转动时齿杆会随翻转导轨高度的变化而上下移动,与之啮合传动的从动齿轮会随之转动,进而驱动相应的卡座进行翻转。

11、作为优选,所述齿杆的下端可转动连接有滚轮,所述滚轮滑动配合在翻转导轨上。滚轮可以减少齿杆与翻转导轨的摩擦力,使齿杆的滑动更顺畅。

12、作为优选,所述翻转组件还包括拉簧;所述卡座转轴的一端延伸至安装座的外侧并连接一曲柄,所述拉簧的一端与曲柄的自由端连接,所述拉簧的另一端与转盘固定连接;所述拉簧用于迫使齿杆下端的滚轮与翻转导轨贴合。长时间使用后,齿杆或从动齿轮的齿槽会有一定的磨损,容易导致齿杆传动不到位;拉簧始终提供一个向下的力,可以迫使齿杆与从动齿轮的齿槽紧密贴合。

13、作为优选,所述卡座上设有磁性部,用于与钢壳相磁吸。这样便于拨料杆将钢壳转入或转出卡座。

14、作为优选,所述第一弧形导轨自上料端至下料端包括依次连接的第一水平段、第一倾斜段、第二水平段、第二倾斜段、第三水平段、第三倾斜段和第四水平段,所述第一水平段、第一倾斜段、第二水平段、第二倾斜段、第三水平段、第三倾斜段、第四水平段的连接处平滑设置。

15、作为优选,所述第一弧形导轨与第二弧形导轨的形状相同,且对称设置在底座上。这样设置后,卡座在经过第一弧形导轨的转动轨迹与经过第二弧形导轨的转动轨迹刚好相反,即翻转组件经过第一弧形导轨时,翻转组件上的卡座翻转180度;翻转组件经过第二弧形导轨时,翻转组件上的卡座反向翻转180度后复位。

16、作为优选,所述底座和转盘同轴线设置,所述转盘的转轴与驱动电机的输出轴传动连接。

技术特征:

1.一种钢壳自动翻转装置,其特征在于:包括

2.根据权利要求1所述的钢壳自动翻转装置,其特征在于:所述翻转组件包括固定连接在转盘(2)上的安装座(23),所述卡座(21)可转动连接在安装座(23)上;所述卡座(21)的转轴上连接有从动齿轮(24),所述从动齿轮(24)与对应的齿杆(22)啮合传动。

3.根据权利要求2所述的钢壳自动翻转装置,其特征在于:所述齿杆(22)的下端可转动连接有滚轮(25),所述滚轮(25)滑动配合在翻转导轨(3)上。

4.根据权利要求3所述的钢壳自动翻转装置,其特征在于:所述翻转组件还包括拉簧(26);所述卡座(21)转轴的一端延伸至安装座(23)的外侧并连接一曲柄(27),所述拉簧(26)的一端与曲柄(27)的自由端连接,所述拉簧(26)的另一端与转盘(2)固定连接;所述拉簧(26)用于迫使齿杆(22)下端的滚轮(25)与翻转导轨(3)贴合。

5.根据权利要求4所述的钢壳自动翻转装置,其特征在于:所述卡座(21)上设有磁性部,用于与钢壳相磁吸。

6.根据权利要求1所述的钢壳自动翻转装置,其特征在于:所述第一弧形导轨(31)自上料端至下料端包括依次连接的第一水平段、第一倾斜段、第二水平段、第二倾斜段、第三水平段、第三倾斜段和第四水平段,所述第一水平段、第一倾斜段、第二水平段、第二倾斜段、第三水平段、第三倾斜段、第四水平段的连接处平滑设置。

7.根据权利要求6所述的钢壳自动翻转装置,其特征在于:所述第一弧形导轨(31)与第二弧形导轨(32)的形状相同,且对称设置在底座(1)上。

8.根据权利要求1所述的钢壳自动翻转装置,其特征在于:所述底座(1)和转盘(2)同轴线设置,所述转盘(2)的转轴与驱动电机的输出轴传动连接。

技术总结

本发明提供一种钢壳自动翻转装置:包括底座和转盘;转盘上连接有多个翻转组件,翻转组件包括可翻转的卡座及驱动卡座转动的齿杆,相邻两个卡座轴芯之间的距离尺寸小于卡座的高度尺寸;底座外周壁上周向分布有自上料端至下料端的第一弧形导轨和自下料端至上料端的第二弧形导轨,第一弧形导轨的高度沿转盘的转动方向逐渐变低,且第二弧形导轨的高度沿转盘的转动方向逐渐增高;多个所述齿杆的下端滑动配合在所述翻转导轨上,在转盘转动时随翻转导轨高度的变化而上下移动,相邻两个卡座之间转动角度不同且互不干涉,当翻转组件随转盘转动至下料端时,翻转组件上的卡座翻转180度,当翻转组件随转盘转动至上料端时,翻转组件上的卡座翻转180度后复位。

技术研发人员:邵益龙,杨鹏飞,祝华杰

受保护的技术使用者:宁波高新区海芙科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!