一种贴标控制方法及系统与流程

本发明涉及自动贴标,尤其涉及一种贴标控制方法及系统。

背景技术:

1、在工业生产上,许多产品在制作时需要贴上标签,一般通过贴标装置自动将不干胶标签剥离标签底纸贴到产品上,以不干胶标签的边沿为起点开始出标;但是当标签缺失或标签损坏导致无法检测到不干胶标签的边沿时,出标出现异常,使得至少两张标签贴标错乱;而且出标一般具有超时报错,由于超时不能精准地确保不干胶标签的间隙对齐剥离板的边缘,出标不完整,不能将整张标签贴于产品上,发生故障后需要点动出标伺服处理好异常标签及产品后才能开机运行,故障处理流程复杂,耽误生产效率。现有技术中比如cn202110593748-条码自动粘贴设备虽然也提出了类似的问题,但采用贴标检验的方式,不能从根本上解决问题。

技术实现思路

1、(一)要解决的技术问题

2、基于上述问题,本发明提供一种贴标控制方法及系统,解决标签缺失或标签损坏使得出标异常导致贴标错乱、出标超时、出标不完整,并引发停机故障影响生产效率的问题。

3、(二)技术方案

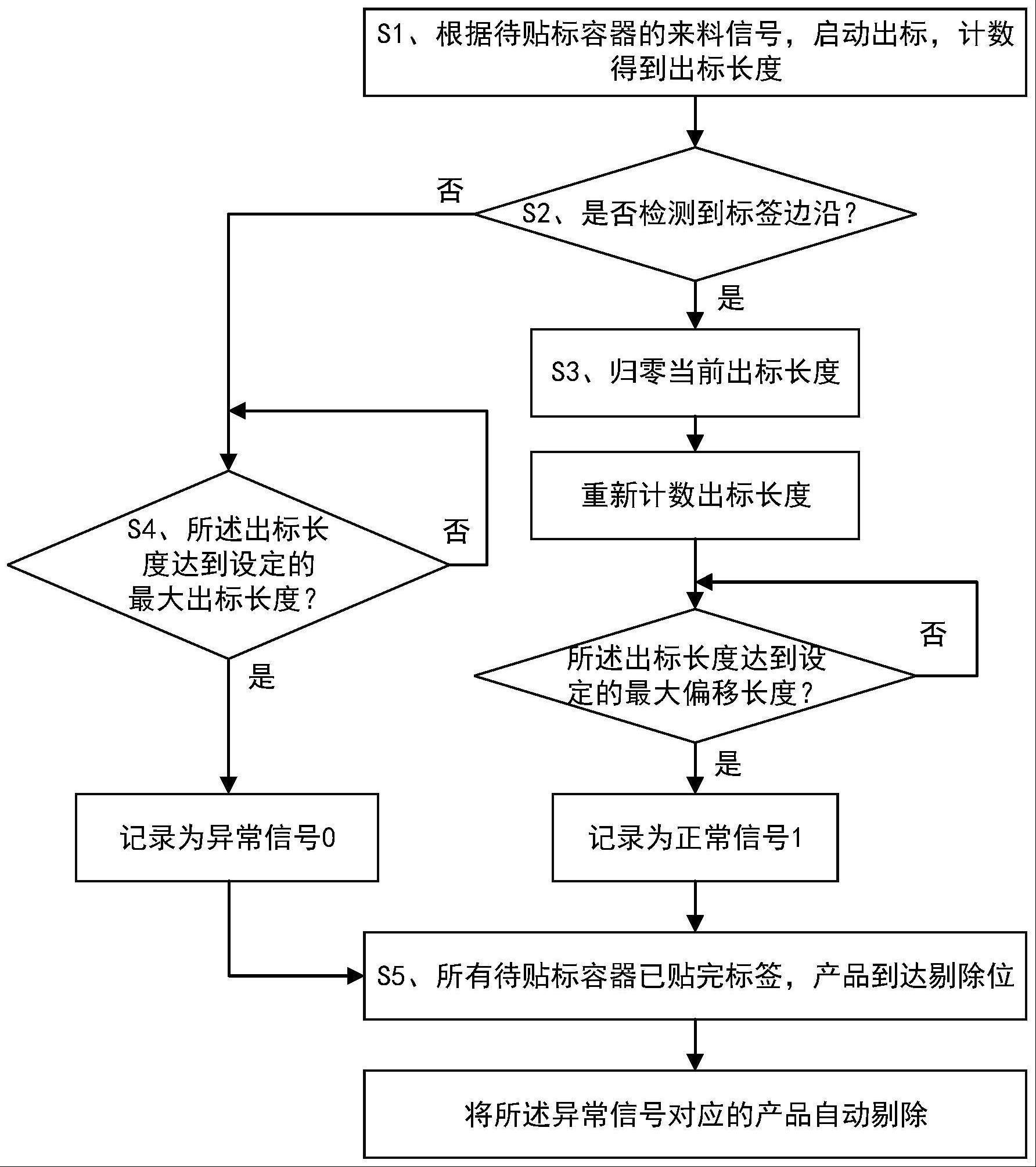

4、基于上述的技术问题,本发明提供一种贴标控制方法,包括以下步骤:

5、s1、根据待贴标容器的来料信号,启动出标,计数得到出标长度;

6、s2、判断是否检测到标签边沿,若是,则进入步骤s3;若否,则进入步骤s4;

7、s3、先归零当前出标长度,重新计数出标长度,待所述出标长度达到所述设定的最大偏移长度时,进行标签剥离操作,记录为正常信号,进入步骤s5;所述最大偏移长度根据标签边沿与标签剥离板之间的偏移长度设定;

8、s4、当所述出标长度达到设定的最大出标长度时,进行标签剥离操作,记录为异常信号,进入步骤s5;所述最大出标长度=单张标签的长度+每两张标签间的间隙+最大偏移长度;

9、s5、所有待贴标容器已贴完标签,产品到达剔除位,将所述异常信号对应的产品自动剔除。

10、进一步的,步骤s1中,所述启动出标通过中断触发。

11、进一步的,步骤s1中,所述启动出标包括:出标伺服电机以设定速度匀速运行。

12、进一步的,步骤s1中,所述出标伺服电机运行前具有延时中断,延时时间根据待贴标容器从检测来料信号的位置到贴标位置的时间设定。

13、进一步的,步骤s1中,所述出标长度根据伺服脉冲计数和所述设定速度计算得到。

14、进一步的,步骤s2中,所述标签边沿为上升沿。

15、进一步的,所述设定的最大出标长度应大于等于标签长度。

16、进一步的,所述异常信号存储为0,所述正常信号存储为1。

17、本发明也公开了一种贴标控制系统,包括:

18、至少一个处理器;以及与所述处理器通信连接的至少一个存储器,其中:

19、所述存储器存储有可被所述处理器执行的程序指令,所述处理器调用所述程序指令能够执行所述的贴标控制方法。

20、本发明也公开了一种非暂态计算机可读存储介质,所述非暂态计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机执行所述的贴标控制方法。

21、(三)有益效果

22、本发明的上述技术方案具有如下优点:

23、(1)本发明在标签能检测到标签边沿时,达到设定的最大偏移长度时暂停出标将标签剥离,在标签缺失、损坏或检测异常导致未检测到标签边沿时,通过增加设定的最大出标长度同样暂停出标进行剥离操作,使得与标签正常出标时吻合,保证出标仍有序进行,避免出标位置错乱,确保了标签无论在正常或异常情况下,标签末端均是对齐标签剥离板达到出标的完整性,从而出标不会超时报错,消除缺标这种特殊的停机故障,无需暂停生产线处理标签及产品设备,贴标设备可继续运行,且标记异常以便在后端剔除装置中作为标签异常件自动剔除,达到故障不停机的效果,有利于提高设备稳定性和生产效率;

24、(2)本发明在检测到标签边沿时重新开始出标长度的计算,消除了累计误差,有利于保证完整出标;

25、(3)本发明通过中断程序立即执行出标任务,并通过延时中断以便标签粘贴到准确的贴标位置,保证标签的准确贴标。

技术特征:

1.一种贴标控制方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的贴标控制方法,其特征在于,步骤s1中,所述启动出标通过中断触发。

3.根据权利要求1所述的贴标控制方法,其特征在于,步骤s1中,所述启动出标包括:出标伺服电机以设定速度匀速运行。

4.根据权利要求3所述的贴标控制方法,其特征在于,步骤s1中,所述出标伺服电机运行前具有延时中断,延时时间根据待贴标容器从检测来料信号的位置到贴标位置的时间设定。

5.根据权利要求3所述的贴标控制方法,其特征在于,步骤s1中,所述出标长度根据伺服脉冲计数和所述设定速度计算得到。

6.根据权利要求1所述的贴标控制方法,其特征在于,步骤s2中,所述标签边沿为上升沿。

7.根据权利要求1所述的贴标控制方法,其特征在于,所述设定的最大出标长度应大于等于标签长度。

8.根据权利要求1所述的贴标控制方法,其特征在于,所述异常信号存储为0,所述正常信号存储为1。

9.一种贴标控制系统,其特征在于,包括:

10.一种非暂态计算机可读存储介质,其特征在于,所述非暂态计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机执行如权利要求1至8任一项所述的贴标控制方法。

技术总结

本发明公开了一种贴标控制方法及系统,包括:根据待贴标容器的来料信号,启动出标,计数得到出标长度;若检测到标签边沿,则先归零当前出标长度,重新计数出标长度,待所述出标长度达到所述设定的最大偏移长度时,将标签剥离贴到待贴标容器上,记录为正常信号;若未检测到标签边沿,则当所述出标长度达到设定的最大出标长度时,将空白标签剥离贴到待贴标容器上,记录为异常信号;所有待贴标容器已贴完标签,产品到达剔除位,将所述异常信号对应的产品自动剔除。本发明解决了标签缺失或标签损坏使得出标异常导致贴标错乱、出标超时、出标不完整,并引发停机故障影响生产效率的问题。

技术研发人员:李生彪

受保护的技术使用者:楚天科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!