一种预制菜包装机的制作方法

1.本发明属于食品包装技术领域,具体涉及一种预制菜包装机。

背景技术:

2.随着科技发展,特别是“懒人经济”的出现,食品加工行业为了进一步方便人们的生活需要,市面上开始出现了预制菜,预制菜只需经过简单的加热或者翻炒即可食用,能够极大的节约人们的烹饪时间。

3.在预制菜的加工过程中,通常需要经过如下的工序:

“①

食材拣入食品包装盒—

②

包装盒表面塑封封装—

③

塑封表面打标—

④

装箱”,在工序

①

至工序

③

的过程中,通常是将拣入食材的食品包装盒放置于传送带的放置盒/槽中使包装盒定位,然后通过塑封设备封口以及打标设备打标,但在工序

④

的过程中,由于包装盒在放置盒/槽内,需要人工的将包装盒从中取出,然后将取出的包装盒放至工序

④

的传送带送料装箱,为此,我们提出一种预制菜包装机,能够自动的将位于放置盒内的包装盒导出,从而方便人们进行装箱包装。

技术实现要素:

4.本发明的目的是:旨在提供一种预制菜包装机,用于解决背景技术中存在的问题。

5.为实现上述技术目的,本发明采用的技术方案如下:一种预制菜包装机,包括有第一输送带和第二输送带,所述第一输送带表面设置有多个呈矩阵排列的放置盒,所述第二输送带位于所述第一输送带端部斜下方,所述放置盒包括有盒体以及与盒体底部相固定的凸台,所述盒体包括有u形侧围以及活动挡板,所述活动挡板与所述u形侧围的开口端相匹配,所述活动挡板下端与所述凸台转动连接,所述第一输送带安装有铰接座,所述凸台中部下端与所述铰接座相铰接,所述凸台下端两侧还固定设置有垫块,所述凸台内部为空心结构,所述凸台内部安装有一个配重块、一个弹簧、两个滑块、一组定位机构以及一组反向传动机构,所述定位组件包括有两个横向延伸的第一定位杆,各个所述第一定位杆均滑动贯穿所述配重块,所述配重块远离所述活动挡板的一侧通过所述弹簧与所述凸台内部横向弹性固定,所述第一定位杆的横向两侧均固定连接有限位挡块,两个所述滑块均滑动设置于所述凸台内部且位于所述配重块的纵向两侧,两个所述滑块与所述配重块之间通过所述反向传动机构传动连接,两个所述滑块远离所述活动挡板的一端均连接有拉线,两个所述拉线端部均横向贯穿所述凸台向上延伸且横向贯穿所述u形侧围,两个所述拉线端部与所述活动挡板上端两侧相固定。

6.在水平状态下,所述弹簧具有一定的拉伸量,拉动所述配重块与远离所述活动挡板一侧的限位挡块相抵接,两个所述滑块在所述反向传动机构的传动下靠近所述活动挡板,两个所述拉线将所述活动挡板上端两侧拉住,使所述活动挡板将所述u形侧围封闭。

7.所述反向传动机构包括有第一直齿条、第二直齿条以及传动齿轮,所述第一直齿条分别加工于所述配重块纵向两侧,所述第二直齿条分别加工于两个所述滑块靠近所述配重块的一侧,所述传动齿轮数量为两个且与所述凸台内部转动连接,同侧的所述第一直齿

条和所述第二直齿条之间通过所述传动齿轮啮合传动。

8.所述凸台内部还安装有两个横向延伸的第二定位杆,两个所述第二定位杆分别滑动贯穿两个所述滑块。

9.所述凸台顶部以及所述活动挡板均安装有若干转动辊。

10.所述第二输送带还固定设有机架,所述机架固定设有向着所述第一输送带端部斜向延伸的导向板。

11.所述导向板两侧还设置有限位板,两个所述限位板靠近所述第一输送带的一端的间距尺寸大于所述第一输送带的宽度尺寸,两个所述限位板靠近所述第二输送带的一端的间距尺寸不超过所述第二输送带的宽度尺寸,所述限位板上下两端之间加工为平整斜面。

12.所述导向板表面还加工有若干减速带。

13.所述限位板上表面还加工有若干分别与各个所述减速带靠近所述第一输送带的一端相匹配的挡杆。

14.本发明在第一输送带将上侧的放置盒输送至端部时,使得整个放置盒开始绕着第一输送带端部的输送辊的轴向做圆周翻转,配重块逐渐翻转,随着翻转角度的增加,配重块沿圆周切线方向的力增大,使得配重块进一步将弹簧拉伸向着活动挡板的方向运动,在反向传动机构的传动下,两个滑块将向着远离活动挡板的方向运动,此时,两个滑块将放出拉线,使得活动挡板在重力作用下逐渐发生翻转而打开,随着配重块在翻转过程中运动至与靠近所述活动挡板一侧的限位挡块相抵接,此时配重块由于限位的关系,将不再运动,在反向传动机构的传动下,使得两个滑块滑动至远离活动挡板的最远端,拉线放出最大长度,活动挡板在重力作用下完全翻转打开至与凸台平齐,如图5所示,包装盒此时从放置盒中滑出,经过活动挡板向下滑出,落在第二输送带上,由第二输送带输送至装箱人员处进行装箱,从而避免了人工取出的工作步骤,减小了人力投入,便于人们装箱包装。

附图说明

15.本发明可以通过附图给出的非限定性实施例进一步说明。

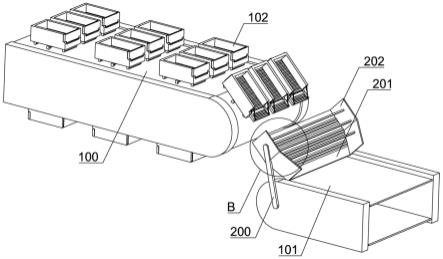

16.图1为本发明实施例一的结构示意图一;图2为本发明实施例一的放置盒输送至第一输送带上侧水平时的剖面结构示意图;图3为本发明实施例一的放置盒输送至第一输送带下侧水平时的剖面结构示意图;图4为本发明实施例一的结构示意图二;图5为图4的a处的放置盒输送至第一输送带端部进行圆周翻转时的剖面结构示意图;图6为本发明实施例二的结构示意图;图7为图6的b处结构放大示意图二;主要元件符号说明如下:实施例一:第一输送带100、铰接座1001、第二输送带101、盒体102、u形侧围1021、活动挡板1022、凸台103、垫块1031、配重块1032、弹簧1033、滑块1034、第一定位杆1035、限位挡块1036、拉线1037、第一直齿条1041、第二直齿条1042、传动齿轮1043、第二定位杆

1051、转动辊106;实施例二:机架200、导向板201、限位板202、减速带203、挡杆204。

具体实施方式

17.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

18.实施例一:如图1至图5所示的一种预制菜包装机,包括有第一输送带100和第二输送带101,第一输送带100表面设置有多个呈矩阵排列的放置盒,第二输送带101位于第一输送带100端部斜下方,放置盒包括有盒体102以及与盒体102底部相固定的凸台103,盒体102包括有u形侧围1021以及活动挡板1022,活动挡板1022与u形侧围1021的开口端相匹配,活动挡板1022下端与凸台103转动连接,第一输送带100安装有铰接座1001,凸台103中部下端与铰接座1001相铰接,凸台103下端两侧还固定设置有垫块1031;凸台103内部为空心结构,凸台103内部安装有一个配重块1032、一个弹簧1033、两个滑块1034、一组定位机构以及一组反向传动机构,定位组件包括有两个横向延伸的第一定位杆1035,各个第一定位杆1035均滑动贯穿配重块1032,配重块1032远离活动挡板1022的一侧通过弹簧1033与凸台103内部横向弹性固定,第一定位杆1035的横向两侧均固定连接有限位挡块1036,两个滑块1034均滑动设置于凸台103内部且位于配重块1032的纵向两侧,两个滑块1034与配重块1032之间通过反向传动机构传动连接;反向传动机构包括有第一直齿条1041、第二直齿条1042以及传动齿轮1043,第一直齿条1041分别加工于配重块1032纵向两侧,第二直齿条1042分别加工于两个滑块1034靠近配重块1032的一侧,传动齿轮1043数量为两个且与凸台103内部转动连接,同侧的第一直齿条1041和第二直齿条1042之间通过传动齿轮1043啮合传动;两个滑块1034远离活动挡板1022的一端均连接有拉线1037,两个拉线1037端部均横向贯穿凸台103向上延伸且横向贯穿u形侧围1021,两个拉线1037端部与活动挡板1022上端两侧相固定,在水平状态下,弹簧1033具有一定的拉伸量,拉动配重块1032与远离活动挡板1022一侧的限位挡块1036相抵接,两个滑块1034在反向传动机构的传动下靠近活动挡板1022,两个拉线1037将活动挡板1022上端两侧拉住,使活动挡板1022将u形侧围1021封闭。

19.在第一输送带100水平运输上侧的放置盒时,如图1、图2所示,由于在水平状态下,弹簧1033具有一定的拉伸量,拉动配重块1032与远离活动挡板1022一侧的限位挡块1036相抵接,两个滑块1034在反向传动机构的第一直齿条1041、第二直齿条1042以及传动齿轮1043的传动下将靠近活动挡板1022,且两个滑块1034由于弹簧1033拉住了配重块1032而不会松动,两个拉线1037将活动挡板1022上端两侧拉住,使活动挡板1022将u形侧围1021封闭,此时放置盒由u形侧围1021和活动挡板1022构成封闭空间,经过塑封和打标后的包装盒即可放置于其中,由于凸台103下端通过铰接座1001与第一输送带100铰接,且凸台103下端两侧固定的垫块1031,使得整个放置盒能够保持水平状态;在第一输送带100将上侧的放置盒输送至端部时,如图4、图5所示,第一输送带100带动铰接座1001开始绕着第一输送带100端部的输送辊的轴向做圆周翻转,因此会使得整个放置盒开始绕着第一输送带100端部的输送辊的轴向做圆周翻转,在此过程中,整个放置

盒跟随发生圆周翻转,使得配重块1032逐渐翻转,随着配重块1032翻转角度的增加,配重块1032在重力作用下沿圆周切线方向的力增大,使得配重块1032进一步将弹簧1033拉伸向着活动挡板1022的方向运动,在反向传动机构的传动下,两个滑块1034将向着远离活动挡板1022的方向运动,此时,两个滑块1034将放出拉线1037,使得活动挡板1022在重力作用下逐渐发生翻转而打开;随着配重块1032在翻转过程中运动至与靠近活动挡板1022一侧的限位挡块1036相抵接,此时配重块1032由于限位的关系,将不再运动,在反向传动机构的传动下,使得两个滑块1034滑动至远离活动挡板1022的最远端,拉线1037放出最大长度,活动挡板1022在重力作用下完全翻转打开至与凸台103平齐,如图5所示,包装盒此时从放置盒中滑出,经过活动挡板1022向下滑出,落在第二输送带101上,由第二输送带101输送至装箱人员处进行装箱,从而避免了人工取出的工作步骤,减小了人力投入,便于人们装箱包装,并且活动挡板1022两侧的拉线1037能够形成围挡,避免包装盒从活动挡板1022两侧掉落;同时,在随着第一输送带100将放置盒输送至下侧水平方向后,如图3所示,放置盒重新回到水平状态,通过弹簧1033的回弹,从而重新将放置盒的活动挡板1022拉回将u形侧围1021封闭,并且在放置盒从第一输送带100下侧重新输送至上侧水平方向的过程中,配重块1032在重力作用下将持续与远离活动挡板1022一侧的限位挡块1036抵接,从而使放置盒持续维持在活动挡板1022将u形侧围1021封闭的状态。

20.为了使滑块1034的滑动更加稳定,作进一步优化,如图2、图3和图5所示,凸台103内部还安装有两个横向延伸的第二定位杆1051,两个第二定位杆1051分别滑动贯穿两个滑块1034;设置的第二定位杆1051能够对滑块1034进行定位,避免滑块1034与传动齿轮1043之间脱离,传动稳定,同时能够使滑块1034的滑动更加稳定。

21.为了使包装盒在滑出u形侧围1021的过程中更加顺畅,作进一步优化,如图2、图5所示,凸台103顶部以及活动挡板1022均安装有若干转动辊106;设置转动辊106能够减小放置于放置盒内的包装盒与放置盒之间的摩擦阻力,在自动导出时能够更加顺畅。

22.实施例二:在实施例一的基础上,为了使包装盒导出至第二输送带101的过程中更加稳定可靠,作以下进一步的改进,如图6至图7所示,第二输送带101还固定设有机架200,机架200固定设有向着第一输送带100端部斜向延伸的导向板201;导向板201两侧还设置有限位板202,两个限位板202靠近第一输送带100的一端的间距尺寸大于第一输送带100的宽度尺寸,两个限位板202靠近第二输送带101的一端的间距尺寸不超过第二输送带101的宽度尺寸,限位板202上下两端之间加工为平整斜面。

23.在包装盒滑出放置盒后,通过机架200安装的导向板201,使得包装盒能够落在导向板201进行导向,使包装盒导出至第二输送带101更加可靠,导向板201两侧的限位板202靠近第一输送带100的一端的间距尺寸大于第一输送带100的宽度尺寸,使得导向板201能够完全的承接从第一输送带100的放置盒中滑出的包装盒;同时,两个限位板202靠近第二输送带101的一端的间距尺寸不超过第二输送带101的宽度尺寸,且限位板202上下两端之间加工为平整斜面,因此导向板201所承接的包装盒能够沿着平整斜面运动至第二输送带101的区域内,从而避免包装盒从第二输送带101两侧掉落。

24.为了避免包装盒在导向板201滑动过程中速度过大而导致与第二输送带101发生强烈冲击,作进一步优化,如图7所示,导向板201表面还加工有若干减速带203;在包装盒沿着导向板201的滑动过程中,通过减速带203能够进行减速,从而避免包装盒的滑动速度过快,进而避免与第二输送带101发生强烈冲击。

25.为了避免包装盒在接触减速带203时可能发生翻转,作进一步优化,如图7所示,限位板202上表面还加工有若干分别与各个减速带203靠近第一输送带100的一端相匹配的挡杆204;在包装盒快速的接触减速带203端部的过程中,可能会由于惯性而翻转,因此设置的挡杆204能够进行限高,避免包装盒因惯性而翻转。

26.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1