复合膜材的分离方法、回收方法、回收设备及回收膜卷与流程

本技术涉及材料回收利用,具体涉及一种复合膜材的分离方法、回收方法、回收设备及回收膜卷。

背景技术:

1、复合膜材是一种由中间绝缘树脂层和两侧金属层组成的动力电池的集流体材料,复合膜材相对于传统的膜材,其金属成本更低且安全性能更好。可以利用化学药剂(例如强酸)将复合膜材的金属物质溶解,从而将金属物质和中间的绝缘树脂层分离,以达到分离并回收复合膜材中金属物质的目的。但是化学药剂如强酸的危险性较高,且对于后续溶液的处理也较为麻烦,若处理不当会造成较大的环境污染;此外,化学药剂难以溶解复合膜材中稳定性较高的金属,用化学药剂溶解复合膜材以回收金属物质的方法适用性不高。

技术实现思路

1、鉴于此,本技术提供一种复合膜材的分离方法、回收方法、回收设备及回收膜卷,所述复合膜材的分离方法、回收方法及回收设备可以高效回收复合膜材中的金属物质,且回收过程简单、安全、无污染。

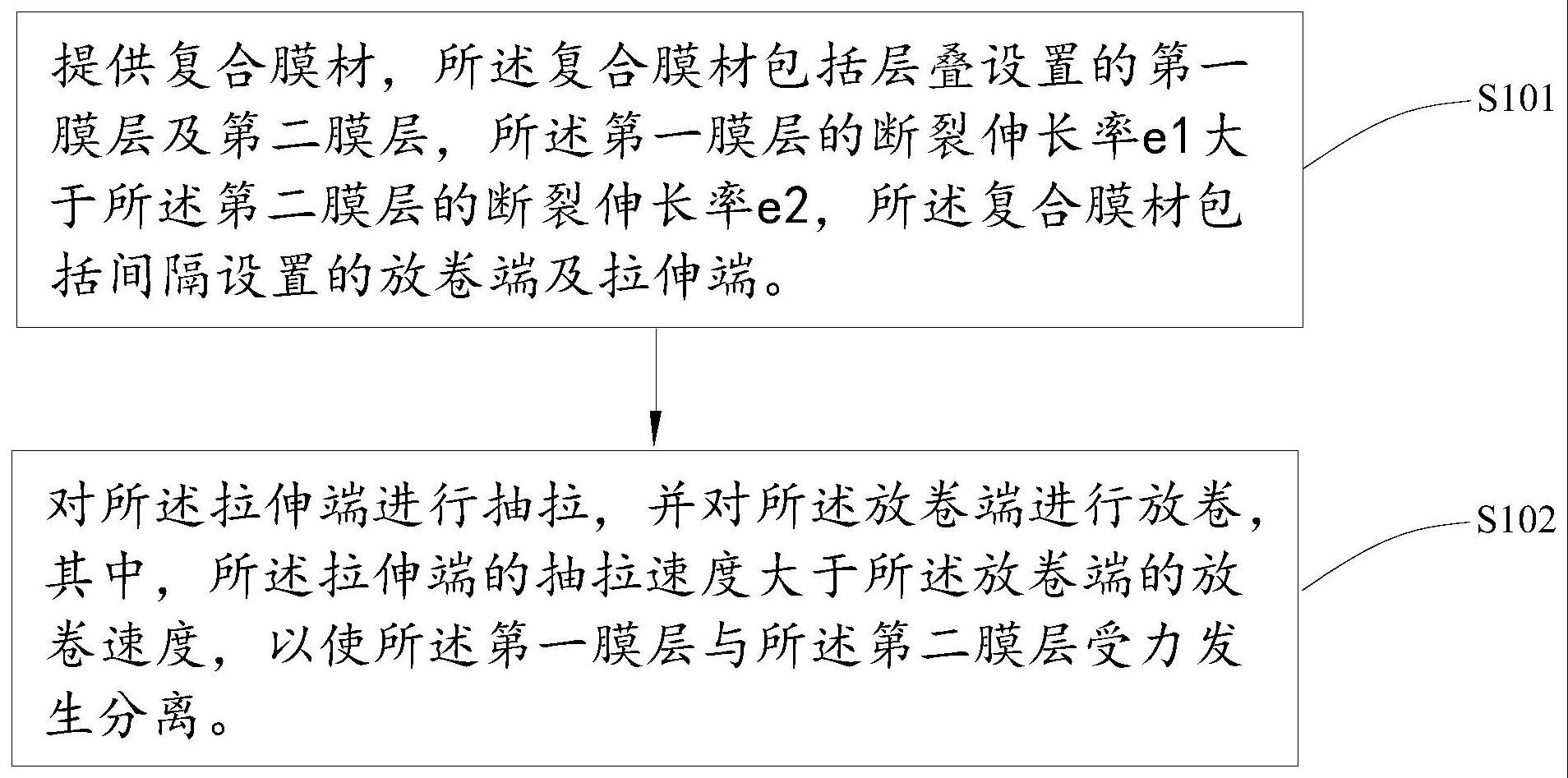

2、本技术提供了一种复合膜材的分离方法,所述分离方法包括:提供复合膜材,所述复合膜材包括层叠设置的第一膜层及第二膜层,所述第一膜层的断裂伸长率e1大于所述第二膜层的断裂伸长率e2,所述复合膜材包括间隔设置的放卷端及拉伸端;以及,对所述拉伸端进行抽拉,并对所述放卷端进行放卷,其中,所述拉伸端的抽拉速度大于所述放卷端的放卷速度,以使所述第一膜层与所述第二膜层受力发生分离。

3、在本技术提供的复合膜材的分离方法中,所述第一膜层的断裂伸长率e1大于所述第二膜层的断裂伸长率e2,当对所述拉伸端进行抽拉,并对所述放卷端进行放卷,通过控制拉伸端的抽拉速度大于所述放卷端的放卷速度,使得所述复合膜材被拉伸。在拉伸过程中,第一膜层与第二膜层一起发生形变,随着拉伸时间的增加,由于所述第一膜层的断裂伸长率大于所述第二膜层的断裂伸长率,所述第一膜层与第二膜层之间的形变差异越来越大,使得所述第一膜层与第二膜层之间的结合力越来越小,直至所述第二膜层发生脱落,所述第一膜层则被收卷到拉伸端,以实现将所述第一膜层与第二膜层发生分离的目的。本技术提供的复合膜材的分离方法简单、安全,且无污染,能高效分离所述复合膜材中的第一膜层和第二膜层。

4、进一步地,所述拉伸端的抽拉速度与所述放卷端的放卷速度之间的差值δv的取值范围为:2m/min≤δv≤10m/min。

5、在本技术提供的回收方法中,当所述拉伸端的抽拉速度与所述放卷端的放卷速度之间的差值v的取值满足范围2m/min≤δv≤10m/min时,所述拉伸端的抽拉速度与所述放卷端的放卷速度之间的差值在合理的范围内,使得所述复合膜材在拉伸的过程中,第一膜层的形变量与第二膜层的形变量的差值较大,所述第一膜层与第二膜层之间的结合力较差,所述第二膜层能从所述第一膜层上发生脱落,所述第一膜层被收卷到拉伸端,能实现所述第一膜层与第二膜层发生分离的目的。

6、进一步地,所述拉伸端的抽拉速度v1的取值范围为:5m/min≤v1≤15m/min;所述放卷端的放卷速度v2的取值范围为:1m/min<v2≤10m/min。在本技术提供的分离方法中,当所述拉伸端的抽拉速度v1的取值满足范围5m/min≤v1≤15m/min时,所述拉伸端的抽拉速度在合理的范围内,使得复合膜材在拉伸过程中,所述第一膜层与第二膜层既能被充分拉伸,所述第二膜层能从第一膜层上脱落,所述第一膜层又不会被拉断,实现了将所述第一膜层与第二膜层分离的目的。当所述放卷端的放卷速度v2的取值满足范围0m/min<v2≤10m/min时,所述放卷端的速度在合理的范围内,所述放卷端的放卷速度与所述拉伸端的抽拉速度能有一定的差值,使得所述复合膜材在拉伸过程中,第一膜层的形变量与第二膜层的形变量之间有一定的差距,所述第一膜层与第二膜层之间的结合力较差,从而达到有效分离第一膜层及第二膜层的目的;此外,所述放卷端的放卷速度v2越小时,所述复合膜材在拉伸过程中受到的波动越小,所述第二膜层从所述第一膜层上分离的效果最好,但相应地,第一膜层与第二膜层分离的效率较低。

7、进一步地,所述第一膜层的断裂伸长率e1与所述第二膜层的断裂伸长率e2之间的差值δe的取值范围为:35%≤δe≤155%。

8、当所述第一膜层的断裂伸长率e1与所述第二膜层的断裂伸长率e2之间的差值δe满足范围35%≤δe≤155%时,且当所述拉伸端的抽拉速度与放卷端的放卷速度在合理的范围内时,所述复合膜材在拉伸过程中,第一膜层的形变量与第二膜层的形变量之间的差值足够大,使得所述第一膜层与第二膜层之间的结合力较小,从而有利于第二膜层从第一膜层上脱落,以达到将第一膜层及第二膜层分离的目的。

9、进一步地,所述第一膜层的断裂伸长率e1的取值范围为:60%≤e1≤150%;所述第二膜层的断裂伸长率e2的取值范围为:1%≤e2≤20%。

10、当所述第一膜层的断裂伸长率e1的取值满足范围60%≤e1≤150%时,所述第一膜层的断裂伸长率在合理的范围内,使得当所述复合膜材在拉伸过程中,所述第一膜层能有较大的形变量,从而有利于使第二膜层从第一膜层上发生脱落,而第一膜层不易被拉断且能被正常收卷,以实现将所述第一膜层与第二膜层分离的目的。当所述第二膜层的断裂伸长率e2的取值满足范围1%≤e2≤20%时,所述第二膜层的断裂伸长率在合理的范围内,使得当所述复合膜材在拉伸过程中,所述第二膜层能有较小的形变量,从而有利于使第二膜层的形变量与第一膜层的形变量的差异较大,使得第二膜层与第一膜层之间的粘结力较小,有利于第二膜层从第一膜层上脱离下来。

11、本技术还提供了一种复合膜材的回收方法,所述回收方法包括本技术提供的复合膜材的分离方法以及在所述第二膜层背离所述第一膜层的一侧进行吸气,以分离并回收所述第二膜层,在拉伸端的一侧回收第一膜层。

12、在本技术提供的回收方法中,所述第一膜层与所述第二膜层层叠设置,在所述复合膜材拉伸过程中,所述第一膜层的形变量与第二膜层的形变量存在差异,第二膜层从第一膜层上脱落,在所述第二膜层背离所述第一膜层的一侧进行吸气,有利于分离并回收所述第二膜层,所述第一膜层则被在拉伸端的一侧被收卷和回收,以此达到将第一膜层与第二膜层分离并回收的目的。

13、进一步地,所述第一膜层为高分子聚合物,所述第二膜层为金属或合金;所述第一膜层与第二膜层之间的粘结力α的取值范围为:1n/cm≤α≤10n/cm。高分子聚合物层的断裂伸长率与金属层的断裂伸长率存在较大的差异,高分子聚合物层的断裂伸长率与合金层的断裂伸长率也存在较大的差异,使得当所述复合膜材在拉伸过程中,所述第一膜层的形变量与第二膜层的形变量之间有较大的差异,使得第一膜层与第二膜层之间的粘结力变小,有利于第二膜层从第一膜层上发生脱落。当所述第一膜层与第二膜层之间的粘结力α的取值满足范围1n/cm≤α≤10n/cm时,所述第一膜层与第二膜层之间的粘结力α在合理的范围内,使得所述复合膜材能在拉伸过程中实现第一膜层与第二膜层之间的分离。

14、进一步地,所述第二膜层的数量为两层,并分别设于第一膜层相背的两个表面,在所述第一膜层的两侧进行吸气,以分离并回收所述第二膜层,在拉伸端的一侧回收第一膜层。

15、本技术提供的所述复合膜材包括两个第二膜层和一个第一膜层,所述第二膜层、第一膜层及第二膜层依次层叠设置。在回收所述复合膜材的第一膜层及第二膜层时,两个所述第二膜层将从所述第一膜层上脱落,通过在所述第一膜层的两侧进行吸气,将所述第二膜层与第一膜层分离并回收,在所述拉伸端的一侧回收第一膜层,以达到将第一膜层与第二膜层分离并回收的目的。

16、本技术还提供了一种回收设备,所述回收设备用于回收本技术提供的复合膜材,所述回收设备包括拉伸装置、放卷装置以及吸气装置,所述拉伸装置用于设置所述复合膜材的拉伸端,并用于收卷所述第一膜层;所述放卷装置与所述拉伸装置间隔设置,用于设置所述复合膜材的放卷端,并用于对所述复合膜材进行放卷;所述吸气装置设置于所述第一膜层的厚度方向上靠近第二膜层的一侧,用于吸附剥离第二膜层。

17、采用本技术提供的回收设备回收复合膜材,将所述复合膜材的放卷端设置于放卷装置,将所述复合膜材的拉伸端设置于拉伸装置,当所述拉伸装置的抽拉速度大于所述放卷装置的放卷速度时,所述复合膜材受到拉伸作用。所述复合膜材拉伸过程中,第一膜层的断裂伸长率大于所述第二膜层的断裂伸长率,所述第一膜层与第二膜层之间的形变量不同,随着拉伸时间的增加,第一膜层的形变量与第二膜层的形变量的差异越来越大,使得第一膜层与第二膜层之间的结合力越来越小,第二膜层将从第一膜层上脱落。在所述第一膜层的厚度方向上靠近第二膜层的一侧设置吸气装置,将第二膜层从第一膜层上吸附剥离,以回收第二膜层;第一膜层则被收卷到拉伸装置,以实现对第一膜层与第二膜层的分离及回收。

18、进一步地,所述拉伸装置与所述放卷装置之间的距离d的取值范围为:1m≤d≤2m。

19、当所述拉伸装置与所述放卷装置之间的距离d的取值满足范围1m≤d≤2m时,所述拉伸装置与所述放卷装置之间的距离d在合理的范围内,使得当拉伸装置的抽拉速度大于所述放卷装置的放卷速度时,所述复合膜材在单位时间内可以实现充分地拉伸,所述第二膜层的形变量与第一膜层的形变量有足够的差异,使得第一膜层与第二膜层之间的结合力越来越小,第二膜层得以从第一膜层上脱落,从而达到将所述第一膜层与第二膜层分离的目的。

20、进一步地,所述吸气装置的数量为两个,所述吸气装置设置于第一膜层厚度方向的两侧。换言之,两个吸气装置分别设置于所述复合膜材的相背两侧。

21、本技术的回收设备包括两个吸气装置,使得当所述复合膜材具有两个第二膜层,且第一膜层的相背两个表面分别设置一个第二膜层时,所述吸气装置可以分别吸附并回收设置于第一膜层相背两个表面的第二膜层,有利于提高所述回收设备对于所述第二膜层的回收率。

22、进一步地,所述吸气装置的负压β的取值范围为:10mbar≤β≤260mbar,所述吸气装置的风量γ的取值范围为:2000m3/h≤γ≤20000m3/h。

23、当所述吸气装置的负压β的取值范围为:10mbar≤β≤260mbar,所述吸气装置的风量γ的取值范围为:2000m3/h≤γ≤20000m3/h,所述吸气装置的负压β及风量γ的取值在合理的范围内,使得所述吸气装置既能及时吸附并回收从第一膜层上脱落的第二膜层,又不至于将所述复合膜材断裂。

24、本技术还提供了一种回收膜卷,所述回收膜卷由本技术提供的复合膜材的回收方法制得,所述复合膜材的长度为a,所述回收膜卷的长度为b,则满足条件式:1.6a≤b≤2.5a。

25、本技术提供的回收膜卷由复合膜材通过本技术提供的回收方法制得,在所述复合膜材100发生分离的过程中,所述复合膜材被拉伸,使得所述回收膜卷的长度b满足条件式:1.6a≤b≤2.5a。

26、在本技术提供的复合膜材的回收方法中,所述第一膜层的断裂伸长率e1大于所述第二膜层的断裂伸长率e2,当对所述拉伸端进行收卷,并对所述放卷端进行放卷,通过控制拉伸端的抽拉速度大于所述放卷端的放卷速度,使得所述复合膜材被拉伸。在拉伸过程中,第一膜层与第二膜层一起发生形变,随着拉伸时间的增加,由于所述第一膜层的断裂伸长率大于所述第二膜层的断裂伸长率,所述第一膜层与第二膜层之间的形变差异越来越大,使得所述第一膜层与第二膜层之间的结合力越来越小,直至所述第二膜层发生脱落,所述第一膜层则被收卷到拉伸端,以实现将所述第一膜层与第二膜层发生分离并回收的目的。本技术提供的复合膜材的分离方法简单、安全,且无污染,能高效分离所述复合膜材中的第一膜层和第二膜层。

- 还没有人留言评论。精彩留言会获得点赞!