一种起重机集群同步运动控制系统及控制方法与流程

本发明涉及起重机控制,尤其涉及一种起重机集群同步运动控制系统及控制方法。

背景技术:

1、随着国内铁路不断发展,长钢轨运输工况也日渐增加。焊轨场一般设置在桥下,在为桥梁铺设铁路过程中,需要将焊轨场生产的长钢轨运输至桥上,再采用铺轨设备进行铺设。

2、通常情况下,施工单位会采用长钢轨运输车将长钢轨直接运输至桥上,但当施工场地不具备铁路及公路运输条件时,长钢轨的运输就会变得异常困难。为解决这一难题,需要一种吊装设备,直接将300m的长钢轨直接从桥下吊运至桥上。由于钢轨刚度不大,且长度太长,因此需要优先解决各吊点的同步问题,保证长钢轨在吊运过程中不发生扭曲、跌落等情况。

3、现有技术的长钢轨制造厂中,一般采用多台固定式门吊对长钢轨进行吊装作业,采用分布式控制架构,通过各门吊上安装的分站控制器,对各门吊起升及横移速度进行控制,从而保证吊点位置同步,该类设备采用的位置检测传感器,通常为码带测位装置或绝对值编码器,并且起升量较小,通常仅上提500mm就开始移位,因此,对起升部分,设备通过下降到位的信号进行停止控制,这种设备运用在铁路施工上主要有以下几点问题:

4、(1)其中码带测位装置在安装时需要沿跨度方向铺满,而起重机集群为悬臂结构,并且随着桥梁宽度增加,悬臂长度也将相应增加,采用码带测位装置时,制造成本将大幅增加,不利于施工单位成本控制。

5、(2)施工现场环境较为恶劣,很难经常性保养设备的整个横移轨道,因此走行轮与轨道之间打滑比较常见,采用编码器检测横移位置时,数据需要经常校正,也容易由于设备不同步造成钢轨的扭曲变形。

6、(3)现有的设备在起升动作上一般采用终点位校正的方式进行同步控制,同步精度较低,但由于需要将桥下的钢轨运送至桥上,起升高度要超过桥梁高度,起升高度高,时间长,因此在起升过程中不同步会导致钢轨的扭曲或脱轨,因此对吊点的起升同步要求比较高,不能仅采用终点控制方式进行起升的同步控制。

技术实现思路

1、本发明要解决的技术问题是:针对现有技术的不足,提供一种起重机集群同步运动控制系统及控制方法,能够保证设备在起升过程及终点位置的同步性,且能够保证横移位置的同步精度。

2、为解决上述技术问题,本发明采用的技术方案是:

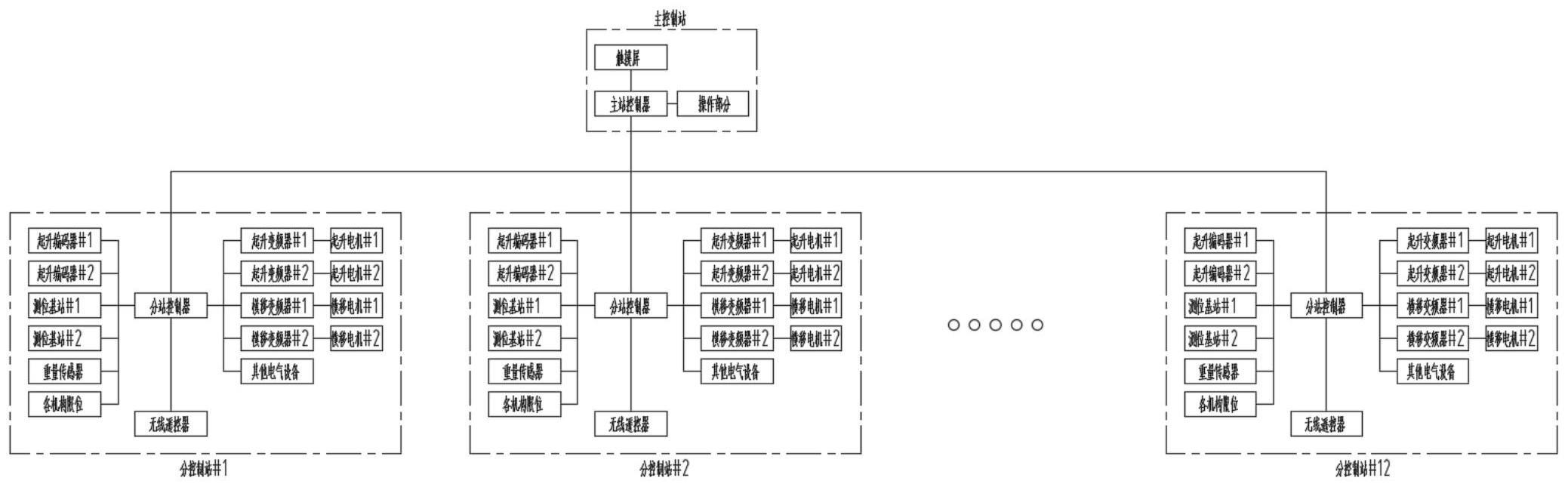

3、一种起重机集群同步运动控制系统,用于集中控制多组起重机的运动,包括采用光纤通讯的主控制站和多组分控制站;

4、所述主控制站与所有分控制站电连接,所述主控制站由主站控制器、触摸屏和操作设备组成,所述主站控制器用于对各分控制站采集数据进行处理并发出控制命令,所述触摸屏用于显示主站控制器中的数据信息,所述操作设备包括操作按钮以及无线遥控器;

5、所述多组分控制站分别与多组起重机电连接,每组分控制站由分站控制器、变频器和传感器设备组成,所述分控制站用于通过传感器采集起重机的设备数据并发送给所述主站控制器,所述变频器用于根据控制命令控制起重机上对应电机的运行。

6、进一步的,所述主控制站布置于桥面上,所述操作按钮安装于主站控制器柜上,所述无线遥控器由现场操作人员手持。

7、进一步的,所述多组分控制站分别布置于多组起重机支腿上,所述变频器包括起升变频器和横移变频器,分别用于控制对应起重机的起升电机和横移电机;

8、所述传感器设备包括设于起重机上的起升编码器、测位基站、重量传感器和限位开关。

9、进一步的,所述起升编码器安装于起升电机上,具体采用绝对值编码器;所述重量传感器安装于吊钩上,所述吊钩上升的最高位置安装有上升限位开关。

10、进一步的,所述测位基站安装于起重机的横移机构上,所述横移机构所在的横移轨道上安装有多个横移限位开关。

11、进一步的,所述起升电机和横移电机均采用变频电机。

12、一种起重机集群同步运动控制方法,基于如上所述的控制系统,包括如下步骤:

13、s1,判断起重机控制模式,若为手动控制模式,则执行步骤s2,若为自动控制模式,则执行步骤s3;

14、s2,通过操作按钮和无线遥控器,直接控制起升电机和横移电机的运行;

15、s3,通过传感器设备采集起重机的起升运行信息和横移运行信息;

16、s4,根据所述起升运行信息执行起升误差修正控制,并生成起升控制指令;

17、s5,根据所述横移运行信息执行横移误差修正控制,并生成横移控制指令;

18、s6,变频器根据所述起升控制指令和横移控制指令分别控制起升电机和横移电机的运行速度。

19、进一步的,在步骤s3中,所述起升运行信息具体包括:通过起升编码器采集的起升位置信息、通过重量传感器确定的吊钩触底信号和通过上升限位开关确定的吊钩触顶信号;

20、所述横移运行信息具体包括:通过测位基站采集的横移位置信息和通过多个横移限位开关确定的横移点位信息。

21、进一步的,在步骤s4中,所述起升误差修正控制具体包括如下步骤:

22、s41,通过重量传感器采集吊钩触底信号,确定吊钩是否处于实际最低点;

23、s42,当吊钩处于实际最低点时,比较起升编码器采集的起升位置信息与实际最低点的误差值,确定下降误差;

24、s43,根据所述下降误差调整起升电机的下降运行速度;

25、s44,通过上升限位开关采集的吊钩触顶信号,确定吊钩是否处于实际最高点;

26、s45,当吊钩处于实际最高点时,比较起升编码器采集的起升位置信息与实际最高点的误差值,确定上升误差;

27、s46,根据所述上升误差调整起升电机的上升运行速度。

28、进一步的,在步骤s5中,所述横移误差修正控制具体包括如下步骤:

29、s51,通过多个横移限位开关采集起重机横移机构的实际横移点位;

30、s52,通过测位基站采集起重机横移机构的横移位置信息;

31、s53,比较起重机横移机构横移位置信息与实际横移点位的误差值,确定横移误差;

32、s54,根据所述横移误差调整横移电机的运行速度。

33、本发明与现有技术相比具有以下主要的优点:

34、1、对于起升位置同步控制,本专利采用绝对值编码器进行起升位置检测,同时通过重量传感器检测吊钩重量,用来确定吊钩触底信号,作为吊钩下降的最低位置,通过吊钩上安装的上升限位,作为吊钩上升的最高位置,保证每次上升/下降过程开始时,都会进行一次校正,消除误差累积,确保升降方向上位置的检测精度;

35、2、对于横移位置控制,本专利采用uwb定位基站进行定位,同时在横移方向两端设置终端限位,当横移至终端位置时,系统会自动进行位置校正,保证每个作业周期内的误差不会发生积累,保证横移同步精度;

36、3、本专利采用测位基站检测位置,可以避免采用码带测位时由于跨度增加造成的成本增加问题,同时也可以避免采用编码器测位时导致的轮子打滑造成的精度降低问题;

37、4、为降低启动电流以及速度控制,本专利的起升及走行均采用变频控制,通过改变供电频率控制电机速度达到纠偏作用,电动葫芦起升及走行电机均选用变频电机,能够承受不断变化的供电频率。

- 还没有人留言评论。精彩留言会获得点赞!