一种组合式防护装置及轮式起重机的制作方法

本发明涉及一种组合式防护装置及包含其的轮式起重机,属于轮式起重机械领域。

背景技术:

1、为了保护驾乘人员的安全及有效避免车辆在发生碰撞意外时产生的钻撞现象,轮式起重机一般都要加装前、后防护装置。轮式起重机机型众多,除了车宽导致的机型差异外,同一车宽而底盘结构形式不同也会产生不同的机型。对于前、后防护装置来说,这些众多的机型,其防护梁的安装位置也不尽相同。

2、目前轮式起重机前、后防护装置按连接方式大致可分为两类:固定式和可拆卸式。固定式是通过焊接方式将前、后防护装置焊接在车架或车辆其他结构件上;可拆卸式则是通过螺栓、销轴等连接件将前、后防护装置安装到底盘上。无论是固定式还是可拆卸式前、后防护装置,其防护梁一般采用钢板折弯焊接成型或将型材通过机加工制造而成,制造工艺复杂,一致性较差。

3、针对不同车宽和不同底盘结构,需要设计不同尺寸的防护梁,从而导致防护梁规格种类众多、统型率低。防护梁规格种类差异主要来自长度尺寸和安装点位置的不同。按照要求,不同车宽必须对应不同长度的防护梁,但对于轮式起重机产品,即使防护梁长度尺寸相同,由于底盘结构差异,导致安装点位置也不相同,则需在同一防护梁的不同位置上设置安装孔或焊接结构,这就造成了防护梁的规格种类较多。

4、此外,根据gb 26511-2011和gb 11567-2017要求,防护装置要能在规定的载荷和加载点处满足最大变形量要求,因此,防护装置必须要有足够的强度和刚度。为保证防护装置有足够的强度和刚度,现有技术采用增加板厚、增加辅助加强结构等措施来实现。但整体结构复杂、轻量化水平低、成本较高。此外,对于不同机型,防护梁加强结构及尺寸差异大,通用性差。

技术实现思路

1、本发明的目的在于提供一种组合式防护装置,以能够适应不同安装点安装要求,解决安装点不同导致的防护梁规格种类过多等问题。

2、为实现上述目的,本发明采用如下技术方案:

3、一方面,本发明提供了一种组合式防护装置,包括防护梁、安装支座和若干t型螺栓,所述防护梁包括由前侧壁、后侧壁、底侧壁、顶侧壁围成的箱型结构,所述防护梁的后侧壁上沿长度方向设置有两条平行的贯穿后侧壁整个长度的t型滑槽,所述t型螺栓与t型滑槽相配合,所述t型螺栓可以装配到t型滑槽上的任意位置,所述安装支座由第一安装板、两个第一侧板、第一底板、第一盖板和封板连接成箱型结构,第一安装板上设置有第一安装孔,所述第一安装孔可通过t型螺栓和t型滑槽与防护梁连接,两个所述第一侧板上设置有第二安装孔,所述第二安装孔可通过销轴与车架连接。

4、进一步地,两个所述第一侧板上还设置有第三安装孔,所述装置还包括加强支架,所述加强支架两端均设置有第二安装板,两个第二安装板上均设置有第四安装孔,所述加强支架的一端可通过第四安装孔、t型螺栓和t型滑槽与防护梁连接,另一端可通过第四安装孔、第三安装孔和螺栓与安装支座连接。

5、进一步地,所述防护梁采用轻质化材料通过整体成型工艺制造。

6、进一步地,所述防护梁为中空腔结构,所述中空腔结构内部设置有加强筋。

7、进一步地,所述加强筋为条形板状结构,沿防护梁长度方向设置,所述加强筋的两侧壁分别与防护梁的前侧壁和后侧壁连接。

8、进一步地,所述加强筋可以设置多个,沿防护梁高度方向均匀间隔设置。

9、进一步地,所述加强支架由两个第二安装板、第二盖板、第二底板和两个第二侧板连接成箱型结构。可选地,所述加强支架整体外形采用u形结构。

10、进一步地,当有两个安装支座与防护梁连接时,两个所述安装支座间隔地连接在所述防护梁上,所述加强支架可以为两个,每个安装支座朝向防护梁端部的第一侧板与防护梁之间连接一个加强支架,在所述防护梁的两端对称地形成两个三角形结构。

11、进一步地,当有两个安装支座与防护梁连接时,两个所述安装支座间隔地连接在所述防护梁上,所述加强支架可以为四个,每个安装支座的两个第一侧板与防护梁之间均连接一个加强支架,分别在安装支座两侧形成对称的三角形结构。

12、可选地,所述安装支座远离第一安装板的一端向上呈90度弯折,两个所述第一侧板形成向上的弯折部,所述第二安装孔设置在两个所述第一侧板的弯折部上。

13、进一步地,所述安装支座和加强支架采用钢板焊接成型或者采用轻质化材料制造成型。

14、另一方面,本发明提供了一种轮式起重机,其特征在于,包括前述的组合式防护装置。

15、与现有技术相比,本发明的有益技术效果:

16、(1)通用性好:防护梁采用滑槽安装结构设计,可沿滑槽在任意位置布置安装支座,从而适应不同安装点安装要求,解决安装点不同导致的防护梁种类过多问题。根据车宽制定几种长度规格(截面都相同)的防护梁即可满足所有机型的前、后防护要求,即同一种车宽、安装位置不同也可使用同一规格的防护梁,从而极大减少了防护梁的种类。

17、(2)方便加强:防护梁采用滑槽结构,可沿防护梁长度方向任意位置布置加强结构,提高防护装置的强度及抵抗变形的能力,适用不同机型防护装置的加强要求,可解决防护梁加强结构复杂,不同防护梁加强结构及尺寸差异大问题。

18、(3)防护梁采用整体成型,工艺性及一致性好。

19、(4)防护梁可采用轻质化材料整体成型,重量轻、外观质量好。

20、(5)方便模块化组合:同一车宽机型,仅通过更换不同尺寸的安装支座即可满足不同机型的前、后防护要求;对于不同车宽机型,通过更换不同长度防护梁、不同尺寸安装支座即可匹配不同机型。

技术特征:

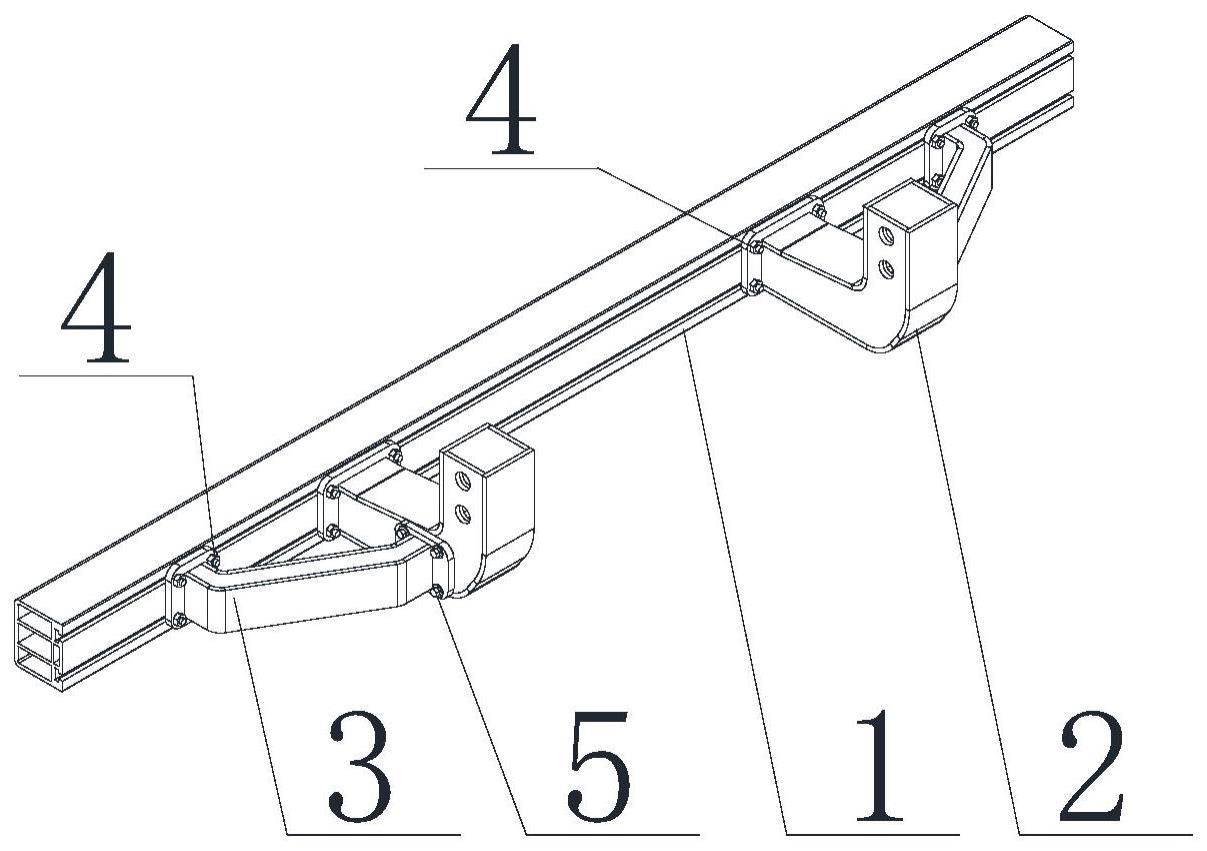

1.一种组合式防护装置,其特征在于,包括防护梁(1)、安装支座(2)和若干t型螺栓(4),所述防护梁(1)包括由前侧壁(11)、后侧壁(12)、底侧壁(13)、顶侧壁(14)围成的箱型结构,所述防护梁(1)的后侧壁(12)上沿长度方向设置有两条平行的贯穿后侧壁(12)整个长度的t型滑槽(16),所述t型螺栓(4)与t型滑槽(16)相配合,所述t型螺栓(4)可以装配到t型滑槽(16)上的任意位置,所述安装支座(2)由第一安装板(21)、两个第一侧板(22)、第一底板(23)、第一盖板(24)和封板(25)连接成箱型结构,第一安装板(21)上设置有第一安装孔(211),所述第一安装孔(211)可通过t型螺栓(4)和t型滑槽(16)与防护梁(1)连接,两个所述第一侧板(22)上设置有第二安装孔(221),所述第二安装孔(221)可通过销轴与车架连接。

2.根据权利要求1所述的一种组合式防护装置,其特征在于,两个所述第一侧板(22)上还设置有第三安装孔(222),所述装置还包括加强支架(3),所述加强支架(3)两端均设置有第二安装板(31),两个第二安装板(31)上均设置有第四安装孔(311),所述加强支架(3)的一端可通过第四安装孔(311)、t型螺栓(4)和t型滑槽(16)与防护梁(1)连接,另一端可通过第四安装孔(311)、第三安装孔(222)和螺栓(5)与安装支座(2)连接。

3.根据权利要求1所述的一种组合式防护装置,其特征在于,所述防护梁(1)采用轻质化材料通过整体成型工艺制造。

4.根据权利要求1所述的一种组合式防护装置,其特征在于,所述防护梁(1)为中空腔结构,所述中空腔结构内部设置有加强筋(15)。

5.根据权利要求4所述的一种组合式防护装置,其特征在于,所述加强筋(15)为条形板状结构,沿防护梁(1)长度方向设置,所述加强筋(15)的两侧壁分别与防护梁(1)的前侧壁(11)和后侧壁(12)连接。

6.根据权利要求5所述的一种组合式防护装置,其特征在于,所述加强筋(15)可以设置多个,沿防护梁(1)高度方向均匀间隔设置。

7.根据权利要求2所述的一种组合式防护装置,其特征在于,所述加强支架(3)由两个第二安装板(31)、第二盖板(32)、第二底板(33)和两个第二侧板(34)连接成箱型结构。

8.根据权利要求2所述的一种组合式防护装置,其特征在于,当有两个安装支座(2)与防护梁(1)连接时,两个所述安装支座(2)间隔地连接在所述防护梁(1)上,所述加强支架(3)可以为两个,每个安装支座(2)朝向防护梁(1)端部的第一侧板(22)与防护梁(1)之间连接一个加强支架(3),在所述防护梁(1)的两端对称地形成两个三角形结构。

9.根据权利要求2所述的一种组合式防护装置,其特征在于,当有两个安装支座(2)与防护梁(1)连接时,两个所述安装支座(2)间隔地连接在所述防护梁(1)上,所述加强支架(3)可以为四个,每个安装支座(2)的两个第一侧板(22)与防护梁(1)之间均连接一个加强支架(3),分别在安装支座(2)两侧形成对称的三角形结构。

10.根据权利要求2所述的一种组合式防护装置,其特征在于,所述安装支座(2)和加强支架(3)采用钢板焊接成型或者采用轻质化材料制造成型。

11.一种轮式起重机,其特征在于,包括权利要求1-10任一项所述的组合式防护装置。

技术总结

本发明公开了一种组合式防护装置及轮式起重机。组合式防护装置包括防护梁、安装支座和若干T型螺栓,防护梁的后侧壁上沿长度方向设置有两条平行的贯穿后侧壁整个长度的T型滑槽,T型螺栓可以装配到T型滑槽上的任意位置,安装支座一端设置有第一安装孔,第一安装孔可通过T型螺栓和T型滑槽与防护梁连接,安装支座的另一端设置有第二安装孔,第二安装孔可通过销轴与车架连接。本发明可沿滑槽在任意位置布置安装支座,能适应不同安装点安装要求,解决安装点不同导致的防护梁规格种类过多问题。同时,根据安装点位置及承载情况,可沿防护梁长度方向在任意位置安装加强支架,从而提高防护装置的强度及抵抗变形的能力。

技术研发人员:崔书文,张存刚,曲博野,周雨威,贾晓杰

受保护的技术使用者:徐州重型机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!