一种用于规则包装PVC薄膜上料结构的制作方法

一种用于规则包装pvc薄膜上料结构

技术领域

1.本实用新型涉及pvc薄膜加工技术领域,具体为一种用于规则包装pvc薄膜上料结构。

背景技术:

2.塑料薄膜是用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,塑料薄膜的表面张力取决于塑料薄膜表面自由能大小,而薄膜表面能又取决于薄膜材料本身的分子结构,塑料薄膜可用于食品包装、电器产品包装、日用品包装、服装包装等。

3.在对pvc薄膜后续加工前,需将规则包装的pvc薄膜送入生产线上。而实际生产的过程中,规则包装的pvc薄膜将在人工作用下搬运至生产线的入料口处,这将浪费大量的人力,无法满足现代的需要,十分不便。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种用于规则包装pvc薄膜上料结构,解决了规则包装的pvc薄膜上料过程中浪费较多人力的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种用于规则包装pvc薄膜上料结构,其特征在于:包括机架、固定杆、承载机构以及活塞缸,所述机架沿前后向设置,所述固定杆设于所述机架后侧的上端,所述承载机构转动设于所述固定杆的周向上;

6.所述承载机构包括至少两根平行设置的延伸杆,各所述延伸杆的后侧均与所述固定杆相连,相邻所述延伸杆之间设有多个连接杆;

7.所述活塞缸的缸体侧与所述机架铰接,其活塞杆头部侧与其中一个所述连接杆相连;

8.所述活塞缸活塞杆伸出或缩进,以改变所述承载机构与地面的夹角大小。

9.作为本实用新型的一种优选技术方案,各所述延伸杆的前侧向前延伸形成一延伸部,两者夹角为钝角。

10.作为本实用新型的一种优选技术方案,各所述延伸杆的后侧均设有一套管,所述套管与所述固定杆同轴设置。

11.作为本实用新型的一种优选技术方案,所述固定杆与所述机架转动连接,所述套管与所述固定杆固定。

12.作为本实用新型的一种优选技术方案,所述固定杆与所述机架固定,所述套管与所述固定杆转动连接。

13.作为本实用新型的一种优选技术方案,所述承载机构上均匀覆盖有布料。

14.作为本实用新型的一种优选技术方案,所述机架的后侧下端中部设有吊耳,所述吊耳与所述活塞缸的缸体侧相连。

15.与现有技术相比,该pvc薄膜上料结构具有如下有益效果:

16.1、通过承载机构在活塞缸的作用下,在活塞缸压缩行程达到最小值时,承载机构

的一端将与地面近乎平齐,此时,人员可将规则包装好的pvc薄膜直接推送至承载机构上,减少人力的浪费(无承载机构和活塞缸时,设备人员需将规则包装的pvc薄膜抬升一定高度后,再搬运至后续加工入料口处,浪费较多人力);

17.2、当规则包装好的pvc薄膜位于承载机构上后,活塞缸的活塞杆做伸出做工,直至其最大行程,即可完成规则包装好的pvc薄膜的上料工序。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

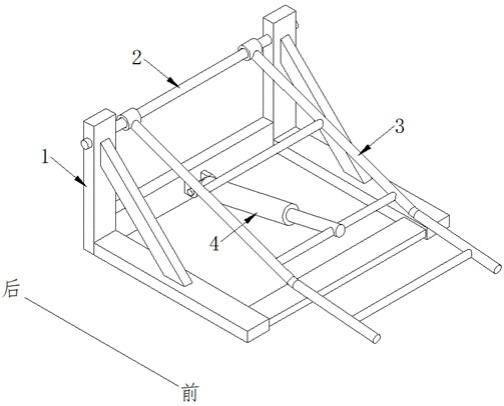

19.图1是本实用新型的第一位置结构示意图;

20.图2是本实用新型的第二位置结构示意图;

21.图3是本实用新型的第二位置及圆筒状包装的pvc薄膜上料过程示意图;

22.图4是本实用新型的翻转即pvc薄膜上料过程结构示意图;

23.图5是本实用新型的翻转即pvc薄膜上料过程结构主视图;

24.图6是本实用新型的第二种实施例结构示意图;

25.图7是本实用新型的第二种实施例与圆筒状包装的pvc薄膜使用状态图;

26.图中:1、机架;101、吊耳;2、固定杆;3、承载机构;31、延伸杆;32、套管;33、连接杆;310、延伸部;4、活塞缸;5、布料。

具体实施方式

27.需要说明的是,在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.如图1-7所示,本实用新型提供一种用于规则包装pvc薄膜上料结构,其特征在于:包括机架1、固定杆2、承载机构3以及活塞缸4,机架1沿前后向设置,固定杆2设于机架1后侧的上端,承载机构3转动设于固定杆2的周向上;

29.承载机构3包括至少两根平行设置的延伸杆31,各延伸杆31的后侧均与固定杆2相连,相邻延伸杆31之间设有多个连接杆33;

30.活塞缸4的缸体侧与机架1铰接,其活塞杆头部侧与其中一个连接杆33相连;

31.活塞缸4活塞杆伸出或缩进,以改变承载机构3与地面的夹角大小。

32.按照活塞缸的活塞杆工作状态划分为如下几个阶段:

33.1、缩进最小行程:当活塞杆处于缩进最小行程时可参考图1所示位置,此时承载机构3的前端将与地面平齐,设备人员此时将规则包装的pvc薄膜从承载机构3的前端侧滚入/放入承载机构3上,即可完成规则包装pvc薄膜上料前的“填料”过程(实际生产的过程中,规则包装pvc薄膜往往需设备人员将整个规则包装pvc薄膜抬起并搬运至预定的位置,这将浪费较多的人力,导致设备人员的工作量加大);

34.2、伸出过程:完成“填料工序后”,设备人员通过上位机控制活塞缸4进行伸出做

工,活塞缸4活塞杆的伸出过程参考图2所示结构。此时承载机构3与地面的夹角逐渐增大,直至活塞缸4活塞杆伸出行程至最大位置。

35.3、伸出最大行程:参考图4和图5所示结构。此时在竖直方向上,承载机构3的高度高于固定杆2的高度。此时位于承载机构3上的规则包装pvc薄膜将在自身的重力作用下从承载机构3上滚出,并从机架1的后侧进入下一工位。

36.如此反复上述三个过程,即可完成规则包装pvc薄膜的上料工序。通过固定杆2、承载机构3、活塞缸4的结构,有效降低了设备人员在实际生产过程中,需投入较多人力对规则包装pvc薄膜进行上料的问题。

37.进一步的,各延伸杆31的前侧向前延伸形成一延伸部310,两者夹角为钝角。

38.当活塞缸4的缩进最小行程时,此时承载机构3的前端与地面平齐,作为利于规则包装pvc薄膜滑动至承载机构3上的一种优选实施例中。承载机构3的前端设有一延伸部310,此时延伸部310近似平行于地面。设备人员可以直接通过滚动的方式,即可完成规则包装pvc薄膜上料前的“填料”过程,进一步简化了工序。

39.各延伸杆31的后侧均设有一套管32,套管32与固定杆2同轴设置。

40.作为承载机构3和固定杆2可选的连接方式中,承载机构3的延伸杆31后侧可设计一套管32,套管32与固定杆2同轴设置。

41.固定杆2与机架1转动连接,套管32与固定杆2固定。

42.作为固定杆2和机架1及套管32和固定杆2之间可选的连接方式中,其中一种连接方式可以是:固定杆2相对于机架1,其可绕自身轴线进行旋转,而旋转的过程中,套管32与固定杆2是固定的,固定杆2、承载机构3将形成一个主体,当活塞缸4伸出、缩进的过程中,固定杆2、承载机构3形成的主体将一起进行旋转(在此连接方式中,相当于固定杆2和承载机构3两者形成一个整体,一并在活塞缸4的作用下进行相应的运动)。

43.固定杆2与机架1固定,套管32与固定杆2转动连接。

44.作为固定杆2和机架1及套管32和固定杆2之间可选的连接方式中,另一种连接方式可以是:固定杆2与机架1固定,套管32与固定杆2转动连接。不同于上一种连接方式,当活塞缸4伸出、缩进的过程中,固定杆2将不会发生运动,活塞缸4仅带动承载机构3进行相应的运动(承载机构3的套管32与固定杆2转动连接,当活塞缸4带动承载机构3进行运动时,此时承载机构3将绕着固定杆2的轴线进行旋转,而固定杆2的整体不会转动。这与上述连接方式是不同的可选技术方案)。

45.承载机构3上均匀覆盖有布料5。

46.当规则包装pvc薄膜的长度比最远的两个延伸杆31间隔还要短时,参考图3和图7所示的结构;

47.图3中表示的是:规则包装pvc薄膜比延伸杆31间隔要长,此时承载机构3上不需要覆盖布料5即可完成规则包装pvc薄膜的相关上料工序;

48.图7中表示的是:规则包装pvc薄膜比延伸杆31间隔要短,此时承载机构3上必须配置布料5才能完成规则包装pvc薄膜的相关上料工序(布料5提供pvc薄膜的支持力)。

49.机架1的后侧下端中部设有吊耳101,吊耳101与活塞缸4的缸体侧相连。

50.作为活塞缸4缸体端与机架1连接的一种可选实施例中,可在机架1上焊接吊耳101,吊耳101再通过插销与活塞缸4缸体端铰接。

51.该规则包装的pvc薄膜上料结构通过承载机构在活塞缸的作用下,在活塞缸压缩行程达到最小值时,承载机构的一端将与地面近乎平齐,此时,人员可将规则包装好的pvc薄膜直接推送至承载机构上,减少人力的浪费(无承载机构和活塞缸时,设备人员需将规则包装的pvc薄膜抬升一定高度后,再搬运至后续加工入料口处,浪费较多人力);当规则包装好的pvc薄膜位于承载机构上后,活塞缸的活塞杆做伸出做工,直至其最大行程,即可完成规则包装好的pvc薄膜的上料工序。

52.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1