一种自立袋自动封口机的制作方法

1.本实用新型属于包装设备技术领域,尤其涉及一种自立袋自动封口机。

背景技术:

2.自立袋是指一种底部有水平支撑结构的软包装袋,不倚靠任何支撑以及无论开袋与否均可自行站立。

3.现有市场的自立袋封口机,一般都是封口机和输送带配合,自立袋放置于输送带上,需要人工手扶自立袋上端封口端对准封口机的封口槽,进行封口作业,人工辅助作业比较费时费力、效率不高。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种自立袋自动封口机。

5.本实用新型的技术方案为:一种自立袋自动封口机,包括封口机主体、输送带、夹持机构;

6.所述输送带设置在封口机主体底端,其在封口机主体出口方向一端设置有驱动电机,所述夹持机构设置在封口机主体与输送带之间;

7.所述夹持机构包括导向夹持支架、第一支撑组件、第二支撑组件、传送夹持支架;所述导向夹持支架设置在封口机主体进口端一侧方向,通过第一支撑组件固定在输送带的两端;所述导向夹持支架由两个直径8mm的导向杆构成,两个导向杆平行设置,其进口端呈15cm宽的锥形喇叭口,且两个导向杆在相互对应的外侧两端均焊接有一个直径8mm、长80mm的平头螺栓;所述第一支撑组件由四个“7”字型支架构成,四个所述“7”字型支架分为两组分别对应设置在输送带的两端;每个所述“7”字型支架由直径3cm的槽钢焊接而成,底端和其顶部向下一端均开设有第一u型槽,槽宽9mm;所述导向夹持支架通过外侧的四个平头螺栓穿过分别对应的“7”字型支架顶部的第一u型槽,再通过两个内径8mm的螺帽在第一u型槽两端完成固定;

8.所述传送夹持支架贴近输送带设置,与输送带平行;所述传送夹持支架由两个传动管构成,两个转送管平行设置,其进口端呈锥形喇叭口,且两个传送管在相互对应的外侧两端均焊接有一个直径8mm的加长螺栓;所述第二支撑组件由两个支撑板构成,每个支撑板底端固定在输送带末端一侧,其顶端开设有宽9mm的第二u型槽,两个支撑板相互对应设置;所述传送夹持支架通过其外侧的四个加长螺栓分别穿过第二支撑组件的两个第二u型槽及第一支撑组件底部其中的两个第一u型槽,由若干内径8mm的螺帽完成固定。

9.进一步的,所述封口机主体包括封口机、滑动支撑板、底座,所述滑动支撑板与底座垂直固定连接,所述封口机与滑动支撑板卡接连接;所述封口机的封口槽向下,正对输送带设置。

10.进一步的,所述滑动支撑板的端面刻有标度尺。

11.进一步的,所述封口机上设置有控制仪、电源开关、所述电源开关通过线缆与驱动

电机相连接。

12.进一步的,所述第一u型槽槽长8cm。

13.进一步的,所述第二u型槽槽长5cm。

14.本实用新型的有益效果:

15.1、本实用新型的设计方案中,封口机与滑动支撑板卡接连接,可在滑动支撑板上滑动以调整其高度,导向夹持支架中两个导向杆的间距以及传送夹持支架中两个传动管之间的间距均可通过松紧螺帽进行调整,且导向夹持支架的整体高度与传送夹持支架整体高度的亦可通过松紧螺帽在各自螺栓用以固定的u 型槽内进行调整,以此,本实用新型可对多种高度不同、体积大小不同的自立袋进行封口作业,满足多种自立袋的封口需要;

16.2、本实用新型的设计方案中,只需将自立袋放置在输送带的起始端,自立袋随输送带移动,夹持机构可自动校准自立袋的整体传送角度,保证自立袋的封口端准确通过封口机的封口槽,以此实现自动封口作业,无需再通过人工手扶校准,节省了人工,大大提升了作业效率。

附图说明

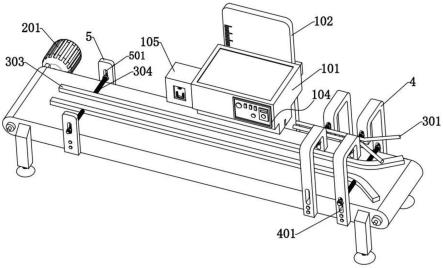

17.图1为本实用新型的立体外观图;

18.图2为本实用新型的整体结构示意图;

19.图3为本实用新型中导向夹持支架结构示意图;

20.图4位本实用新型中封口机与滑动支撑板连接部的结构示意图;

21.图5位本实用新型的工作状态示意图。

22.附图标记:1、封口机主体;2、输送带;3、夹持机构;4、“7”字型支架;5、支撑板;101、封口机;102、滑动支撑板;103、底座;104、控制仪;105、电源开关;201、驱动电机;301、导向杆;302、平头螺栓;303、传动管;304、加长螺栓;401、第一u型槽;501、第二u型槽。

具体实施方式

23.现在将参照附图来详细描述本实用新型的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。本实用新型可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本实用新型透彻且完整,并且向本领域技术人员充分表达本实用新型的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值应被解释为仅仅是示例性的,而不是作为限制。

24.本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的部分。“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其他要素的可能。

25.如图1-5所示,一种自立袋自动封口机101,包括封口机主体1、输送带2、夹持机构3;输送带2设置在封口机主体1底端,其在封口机主体1出口方向一端设置有驱动电机201,夹持机构3设置在封口机101主体1与输送带2之间。

26.夹持机构3包括导向夹持支架、第一支撑组件、第二支撑组件、传送夹持支架;导向夹持支架设置在封口机主体1进口端一侧方向,通过第一支撑组件固定在输送带2的两端;

导向夹持支架由两个直径8mm的导向杆301构成,两个导向杆301平行设置,其进口端呈15cm宽的锥形喇叭口,且两个导向杆301在相互对应的外侧两端均焊接有一个直径8mm、长80mm的平头螺栓302;第一支撑组件由四个“7”字型支架4构成,四个“7”字型支架4分为两组分别对应设置在输送带2的两端;每个“7”字型支架4由直径3cm的槽钢焊接而成,底端和其顶部向下一端均开设有第一u型槽401,槽宽9mm;导向夹持支架通过外侧的四个平头螺栓302穿过分别对应的“7”字型支架4顶部的第一u型槽 401,再通过两个内径8mm的螺帽在第一u型槽401两端完成固定。

27.传送夹持支架贴近输送带2设置,与输送带2平行;传送夹持支架由两个传动管303构成,两个转送管平行设置,其进口端呈锥形喇叭口,且两个传动管303在相互对应的外侧两端均焊接有一个直径8mm的加长螺栓304;第二支撑组件由两个支撑板5构成,每个支撑板5底端固定在输送带2末端一侧,其顶端开设有宽9mm的第二u型槽501,两个支撑板5相互对应设置;传送夹持支架通过其外侧的四个加长螺栓304分别穿过第二支撑组件的两个第二u型槽 501及第一支撑组件底部其中的两个第一u型槽401,由若干内径8mm的螺帽完成固定。

28.封口机主体1包括封口机101、滑动支撑板102、底座103,滑动支撑板102 与底座103垂直固定连接,封口机101与滑动支撑板102卡接连接;封口机101 的封口槽向下,正对输送带2设置。

29.滑动支撑板102的端面刻有标度尺。

30.封口机101上设置有控制仪104、电源开关105、电源开关105通过线缆与驱动电机201相连接。

31.作为第一u型槽401的一种实施例,第一u型槽401槽长8cm。

32.作为第二u型槽501的一种实施例,第二u型槽501槽长5cm。

33.当工作使用时,打开电源开关105,驱动电机201驱动输送带2进行传输作业,同时封口机101亦同时被接通电源进行封口作业状态,工作人员可将需封口的自立袋随意放置在输送带2进口端,自立袋可自行站立在输送带2上随输送带2进行移动,夹持机构3中的导向夹持支架和传送夹持支架可同时对自立袋的顶端及其底端进行角度校准,保证自立袋的封口端准确通过封口机101的封口槽,以此实现自动封口作业。

34.其中,封口机101与滑动支撑板102卡接连接,可在滑动支撑板102上滑动以调整其高度,如图4所示,封口机101在与滑动支撑板102的连接部设置有螺栓,通过松紧螺栓可实现封口机101与滑动支撑板102之间的滑动及固定,当螺栓处于松开状态时,封口机101可沿滑动支撑板102进行上下移动,当螺栓处于拧紧状态时,螺栓与滑动支撑板102之间的摩擦力可使封口机101固定在滑动支撑板102上;导向夹持支架中两个导向杆301的间距以及传送夹持支架中两个传动管303之间的间距均可通过松紧螺帽进行调整,且导向夹持支架的整体高度与传送夹持支架整体高度的亦可通过松紧螺帽在各自螺栓用以固定的u型槽内进行调整,以此,本实用新型可对多种高度不同、体积大小不同的自立袋进行封口作业,满足多种自立袋的封口需要。

35.至此,已经详细描述了本实用新型的各实施例。为了避免遮蔽本实用新型的构思,没有描述本领域所公知的一些细节。本领域技术人员根据上面的描述,完全可以明白如何实施这里公开的技术方案。

36.以上所述实施例仅表达了本实用新型的部分实施方式,其描述较为具体和详细,

但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1