胶带输送机失速保护装置及工作面控制总成的制作方法

1.本技术涉及胶带机运输技术领域,具体涉及一种胶带输送机失速保护装置及工作面控制总成。

背景技术:

2.工业的不断发展对企业生产的安全和效率提出了更高的要求,尤其对于一些原料加工输送、大型生产线甚至于成品运输等环节,材料或产品的输送扮演着越来越重要的角色。胶带输送机是经常使用设备之一。但是在目前的胶带输送过程中,胶带和驱动轮之间经常出现打滑或驱动轮空转等失速问题,而现场工作人员不能及时判断处理该问题,导致出现压带或产品质量事故。

技术实现要素:

3.有鉴于此,本技术提出一种胶带输送机失速保护装置及工作面控制总成,以解决上述技术问题。

4.本技术提供一种胶带输送机失速保护装置,包括:

5.胶带、用于驱动胶带运行的驱动轮,以及驱动所述驱动轮转动的电机,所述电机与所述驱动轮驱动连接;

6.用于采集所述驱动轮转速的第一速度传感器,所述第一速度传感器安装在所述驱动轮的一侧;

7.滚动轮,所述滚动轮的轴面与所述胶带的外表面抵接,所述滚动轮的轴向与所述驱动轮的轴向平行;

8.用于采集所述滚动轮转速的第二速度传感器,所述第二速度传感器安装在所述滚动轮的一侧;

9.根据所述驱动轮转速和所述滚动轮转速控制所述电机的控制器,所述控制器的第一输入端与所述第一速度传感器电连接,所述控制器的第二输入端与所述第二速度传感器电连接,所述控制器的第一输出端与所述电机的输入端电连接。

10.可选的,还包括第一支架,所述第一支架的第一端固定在胶带输送机上,所述第一支架的第二端延伸至所述驱动轮的一侧,所述第一速度传感器固定安装在所述第一支架的第二端。

11.可选的,还包括第二支架,所述第二支架的第一端固定在所述胶带输送机上,所述第二支架的第二端延伸至所述滚动轮的一侧,所述第二速度传感器固定安装在所述第二支架的第二端。

12.可选的,所述第二支架包括支座和连杆组件,所述支座固定在所述胶带输送机上,所述连杆组件的第一端固定在所述支座上,所述滚动轮安装在所述连杆组件的第二端。

13.可选的,所述连杆组件包括第一连杆和第二连杆,所述第一连杆的第一端固定在所述支座上,所述第二连杆的第一端和所述第一连杆的第二端铰接,所述滚动轮安装在所

述第二连杆的第二端。

14.可选的,所述第二连杆上设置有配重块。

15.可选的,所述滚动轮的轴线位置高于所述驱动轮的轴线位置。

16.可选的,所述滚动轮位于所述胶带输送机的机尾处。

17.本技术还提供一种工作面控制总成,包括开采设备,还包括如上所述的胶带输送机失速保护装置,所述控制器还包括第二输出端,所述控制器的第二输出端与所述开采设备的启停控制接口电连接。

18.可选的,所述开采设备包括采煤机和/或转载机。

19.本技术的有益效果:

20.本技术提供一种胶带输送机失速保护装置及工作面控制总成,包括:胶带、用于驱动胶带运行的驱动轮,以及驱动驱动轮转动的电机,电机与驱动轮驱动连接,电机驱动驱动轮转动,驱动轮带动胶带转动,第一速度传感器安装在驱动轮的一侧,用于采集驱动轮转速的第一速度传感器,滚动轮的轴面与胶带的外表面抵接,滚动轮的轴向与驱动轮的轴向平行,胶带带动滚动轮转动,第二速度传感器安装在滚动轮的一侧,用于采集滚动轮转速的第二速度传感器。根据驱动轮转速和滚动轮转速控制电机的控制器,控制器的第一输入端与第一速度传感器电连接,控制器的第二输入端与第二速度传感器电连接,控制器的第一输出端与电机的输入端电连接,控制器根据第一速度传感器和第二速度传感器监测的驱动轮和滚动轮的转速控制电机的运行,可实施监测胶带的运行状态,提高工作效率。

附图说明

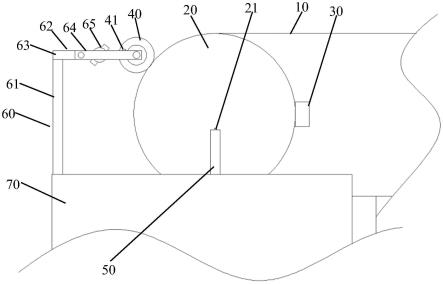

21.图1是本技术实施例的胶带输送机失速保护装置的结构示意图;

22.图2是本技术实施例的胶带输送机失速保护装置中各部件的电连接示意图。

具体实施方式

23.以下结合附图以及具体实施例,对本技术的技术方案进行详细描述。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

24.图1是本技术实施例的胶带输送机失速保护装置的结构示意图。图2是本技术实施例的胶带输送机失速保护装置中各部件的电连接示意图。如图1和2所示,本技术提供一种胶带输送机失速保护装置,包括如下部件。

25.胶带10、用于驱动胶带10运行的驱动轮20,以及驱动所述驱动轮20转动的电机30,所述电机30与所述驱动轮20驱动连接,电机30驱动驱动轮20转动,驱动轮20带动胶带10运行,从而输送物料或煤炭。

26.用于采集所述驱动轮20转速的第一速度传感器21,所述第一速度传感器21安装在所述驱动轮20的一侧。

27.滚动轮40,所述滚动轮40的轴面与所述胶带10的外表面抵接,所述滚动轮40的轴向与所述驱动轮20的轴向平行,胶带10带动滚动轮40转动。

28.用于采集所述滚动轮40转速的第二速度传感器41,所述第二速度传感器41安装在

所述滚动轮40的一侧。

29.在本技术一可选的实施例中,第一速度传感器21和第二速度传感器41均可选用光电式转速传感器,例如:投射式光电转速传感器或反射式光电转速传感器。优选地,所述第一速度传感器21用于检测所述驱动轮20外周的线速度;所述第二速度传感器41用于检测所述滚动轮40外周的线速度,因所述胶带10带动所述滚动轮40转动,因此所述滚动轮40外周的线速度等于胶带10的行进速度。

30.根据所述驱动轮20转速和所述滚动轮40转速控制所述电机30的控制器31,所述控制器31的第一输入端与所述第一速度传感器21电连接,所述控制器31的第二输入端与所述第二速度传感器41电连接,所述控制器31的第一输出端与所述电机30的输入端电连接,控制器31根据第一速度传感器21和第二速度传感器41监测的驱动轮20和滚动轮40的转速控制电机30的运行。

31.如图1和图2所示,在本技术一可选的实施例中,胶带机输送机选用型号为dsj80/40/2*110的胶带输送机70,电机30选用型号为ybk3-315s-4的电机,控制器31为plc(programmable logic controller,可编程逻辑控制器)控制器。其控制过程可以通过现有常规的控制逻辑来实现,例如:可以通过plc控制器常用的比较逻辑来进行控制,比较驱动轮20外周的线速度与所述滚动轮40外周的线速度,二者不一致时发出停机信号,所述电机30停机,胶带10停止运行。

32.优选地,也可在控制器31中预设一个误差阈值0.2m/s,当驱动轮20外周的线速度与所述滚动轮40外周的线速度差值小于误差阈值0.2m/s时,胶带输送机70正常运转;当驱动轮20外周的线速度与所述滚动轮40外周的线速度差值大于或等于误差阈值0.2m/s时,向所述电机30发出停机信号,所述电机30停机,胶带10停止运行。可以理解的是,上述实施例中所描述的比较逻辑和误差阈值判断逻辑,这些都是现有很常见的控制逻辑,本领域技术人员可以根据本技术的硬件架构适应性地选用对应的程序,也可以通过现有的逻辑电路实现,因属于现有技术,此处不再赘述。

33.胶带10正常运行时,通过电机30带动驱动轮20转动,驱动轮20带动胶带10运行,从而输送胶带10上的物料或煤炭,胶带10带动滚动轮40同步转动。因此,正常运行状态下,驱动轮20的外周线速度、胶带10运行速度和滚动轮40的外周线速度三者基本上是相等的,正常运行时第一速度传感器21和第二速度传感器41采集的速度值基本是相等的,控制器31不动作,胶带10会一直运行。

34.当胶带10上物料超重,或者胶带10与驱动轮20之间有水时,胶带10与驱动轮20之间的摩擦力无法满足二者同步运行时,胶带10的运行会减慢甚至停转,此时胶带10的运行速度小于驱动轮20的转速,因滚动轮40与胶带10是同步,所以滚动轮40的转速会小于驱动轮20的转速。这种情况下,第一速度传感器21和第二速度传感器41采集的速度值会有差异,从而触发控制器31发出停机指令。

35.通过监测驱动轮20和滚动轮40的转动速度,可实施监测胶带10的运行状态,使控制器31得到完整数据的接受并发令,反应迅速及时控制电机30的运行,提高工作效率。

36.本技术提供一种胶带输送机失速保护装置,包括:胶带10、用于驱动胶带10运行的驱动轮20,以及驱动驱动轮20转动的电机30,电机30与驱动轮20驱动连接,电机30驱动驱动轮20转动,驱动轮20带动胶带10转动,第一速度传感器21安装在驱动轮20的一侧,用于采集

驱动轮20转速的第一速度传感器21,滚动轮40的轴面与胶带10的外表面抵接,滚动轮40的轴向与驱动轮20的轴向平行,胶带10带动滚动轮40转动,第二速度传感器41安装在滚动轮40的一侧,用于采集滚动轮40转速的第二速度传感器41。根据驱动轮20转速和滚动轮40转速控制电机30的控制器31,控制器31的第一输入端与第一速度传感器21电连接,控制器31的第二输入端与第二速度传感器41电连接,控制器31的第一输出端与电机30的输入端电连接,控制器31根据第一速度传感器21和第二速度传感器41监测的驱动轮20和滚动轮40的转速控制电机30的运行,可实施监测胶带10的运行状态,提高工作效率。

37.可选的,所述胶带输送机失速保护装置还包括第一支架50,所述第一支架50的第一端固定在胶带输送机70上,所述第一支架50的第二端延伸至所述驱动轮20的一侧,所述第一速度传感器21固定安装在所述第一支架50的第二端,这种设计能够提高结构稳定性,很大程度上避免了第一速度传感器21晃动,增加第一速度传感器21监测驱动轮20的准确性。

38.在本技术一可选的实施例中,第一支架50与胶带输送机70焊接,第一支架50与第一速度传感器21焊接,将第一速度传感器21与胶带输送机70连为一个整体,准确、稳定地监测驱动轮20的转速。

39.可选的,所述胶带输送机失速保护装置还包括第二支架60,所述第二支架60的第一端固定在所述胶带输送机70上,所述第二支架60的第二端延伸至所述滚动轮40的一侧,所述第二速度传感器41固定安装在所述第二支架60的第二端,这种设计能够提高结构稳定性,很大程度上避免了第二速度传感器41晃动,增加第二速度传感器41监测滚动轮40的准确性。

40.在本技术一可选的实施例中,第二支架60与胶带输送机70焊接,第二支架60与第二速度传感器41焊接,使第二速度传感器41与胶带输送机70稳定连接。

41.可选的,所述第二支架60包括支座61和连杆组件62,所述支座61固定在所述胶带输送机70上,所述连杆组件62的第一端固定在所述支座61上,所述滚动轮40安装在所述连杆组件62的第二端,方便滚动轮40与胶带10的外表面抵接,防止滚动轮40与胶带10的运行状态不同步,带来错误动作。

42.在本技术一可选的实施例中,连杆组件62的第一端与支座61焊接,连杆组件62的第二端通过转轴与滚动轮40转动连接,滚动轮40靠重力与胶带10抵接,滚动轮40可准确反应胶带10的运行状态,降低外界因素导致滚动轮40与胶带10的抵接力不同,影响滚动轮40的正常转动。

43.可选的,所述连杆组件62包括第一连杆63和第二连杆64,所述第一连杆63的第一端固定在所述支座61上,所述第二连杆64的第一端和所述第一连杆63的第二端铰接,所述滚动轮40安装在所述第二连杆64的第二端,第二连杆64可带动滚动轮40绕第一连杆63的端部转动,使滚动轮40远离胶带10,以免影响胶带10的维护。

44.如图1所示,在本技术一可选的实施例中,第一连杆63和第二连杆64通过销轴铰接,第二连杆64的数量为两根,两根第二连杆64分别位于第一连杆63的两侧,第二连杆64的第二端开有通孔,通孔内连接有轴承,滚动轮40的转轴通过轴承与第二连杆64转动连接,滚动轮40位于两根第二连杆64之间。在维修胶带10时,可将第二连杆64向上抬起,并带动滚动轮40绕销轴转动。第二速度传感器41位于其中一根第二连杆64靠近滚动轮40的里侧。

45.可选的,所述第二连杆64上设置有配重块65,增加滚动轮40与胶带10接触的稳定性。

46.在本技术一可选的实施例中,配重块65可通过紧固件与第二连杆64固定连接,方便更换、调整不同重量的配重块65,避免滚动轮40与胶带10接触不良或打滑,满足各种运行状态的要求。

47.可选的,所述滚动轮40的轴线位置高于所述驱动轮20的轴线位置,方便滚动轮40与胶带10的外表面抵接,进一步增加滚动轮40与胶带10接触的稳定性。

48.在本技术一可选的实施例中,滚动轮40位于驱动轮20的斜上方,滚动轮40的重力可带动滚动轮40绕销轴转动,并与胶带10抵接,更准确测得胶带10的带速。

49.可选的,所述滚动轮40位于所述胶带输送机70的机尾处,方便滚动轮40的安装和运行,不影响胶带输送机70的正常工作。

50.如图1所示,在本技术一可选的实施例中,第一连杆63位于第二连杆64远离驱动轮20的一端,在不需要滚动轮40工作时,方便第二连杆64带动滚动轮40远离胶带10。

51.如图2所示,本技术还提供一种工作面控制总成,包括开采设备80,还包括如上所述的胶带输送机失速保护装置,所述控制器31还包括第二输出端,所述控制器31的第二输出端与所述开采设备80的启停控制接口电连接,避免出现压带或产品质量事故。

52.在本技术一可选的实施例中,控制器31可为集控系统,并带有屏幕显示器,集控系统安装在控制室内,方便操作人员操作监测,减少现场恶劣的工作环境对控制器31造成损伤,影响控制器31的使用寿命。

53.可选的,所述开采设备80包括采煤机和/或转载机,及时停止整条工作线路的工作,以免因胶带10打滑等问题影响其他工作步骤的延迟、堆积,影响产品质量。

54.以上,结合具体实施例对本技术的技术方案进行了详细介绍,所描述的具体实施例用于帮助理解本技术的思想。本领域技术人员在本技术具体实施例的基础上做出的推导和变型也属于本技术保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1