一种提升装置的行程限位机构的制作方法

1.本实用新型涉及限位机构技术领域,具体而言,涉及一种提升装置的行程限位机构。

背景技术:

2.提升装置可在雪地、沼泽、沙漠、海滩、泥泞山路等恶劣环境中进行自救和施救,通常有手动绞盘和电动绞盘两种,手动绞盘在使用时费时费力,电动绞盘在拖拽物品的过程中容易出现卡死或电机反转的现象,造成提升装置使用的不便。

技术实现要素:

3.本实用新型解决的问题:在绞绳升到最顶端容易卡死和避免绞绳用尽后容易反转的问题。

4.为解决上述问题,本实用新型实施例提供一种提升装置的行程限位机构,包括提升装置本体和行程限位机构;提升装置本体包括用于缠绕绞绳的滚筒,滚筒设于提升装置本体的外部;行程限位机构包括设于滚筒一端的螺旋槽、与提升装置本体连接的限位部、以及设于限位部内的滑块和两个限位开关;滑块的至少部分进入螺旋槽内;螺旋槽用于引导滑块在限位部内的两个限位开关间移动;其中,在滚筒转动过程中,螺旋槽带动滑块在限位部内移动,当滑块与限位开关接触时滚筒停止转动。

5.与现有技术相比,采用该技术方案所达到的技术效果:螺旋槽与滑块的配合设置,让滚筒在滚动的同时能够带动滑块移动,限位开关的设置让滑块能够移动的范围得到了限制,也让限位的结构更加简单,在滑块触碰限位开关后电机停止运动,避免因外力过大造成电机损失。

6.在本实用新型的一个实施例中,限位部还包括:壳体,壳体与提升装置本体连接,壳体上设有安装位,限位开关设于安装位内;连接板,连接板与壳体连接,并设于壳体远离提升装置本体一侧;滑轨,滑轨设于限位开关与壳体之间;其中,滑块通过滑轨在限位部内移动。

7.与现有技术相比,采用该技术方案所达到的技术效果:壳体与提升装置本体固定连接的方式能够减少滚筒工作时震动带来的影响,滑轨的设置让滑块在滑动的过程中阻力更小,连接板的设置让滑块与限位开关接触时控制滚筒停止转动,也将限位开关固定在限位部内,增加了限位部的稳定性。

8.在本实用新型的一个实施例中,滑块具有相对的第一面与第二面,第一面与滑轨连接,第二面上设有镂空空间,第二面与壳体靠近提升装置本体一侧平齐,第一面上设有第二突出部,第二突出部进入螺旋槽内。

9.与现有技术相比,采用该技术方案所达到的技术效果:滚筒在转动的过程中能够改变第二突出部在螺旋槽内的位置,通过转换,让常规的滑块的主动移动变为跟随滚筒的被动移动,让限位结构变得更加简单,镂空空间的设置减少了滑块与滑轨的接触面积,减少

了滑块移动过程中受到的阻力。

10.在本实用新型的一个实施例中,限位开关靠近提升装置本体一侧具有弯折连接的第一段与第二段,第一段上设有第一突出部,第一段与提升装置本体的距离小于第二段与提升装置本体的距离。

11.与现有技术相比,采用该技术方案所达到的技术效果:第一段与第二段弯折处的设置起到了初步的限位作用,第一突出部的设置让滑块的可移动范围得到了明确的限制。

12.在本实用新型的一个实施例中,安装位有两个,两个安装位并列且间隔设于壳体,每个安装位内分别设有一个限位开关,两个限位开关反向设置,第二段与壳体的平面平齐,滑块能够与第一突出部接触,滑块在移动过程中始终位于两个第一突出部之间。

13.与现有技术相比,采用该技术方案所达到的技术效果:两个限位开关的第一突出部让滑块移动的上下位置都得到了限位,反向的设置也让滑块能够移动的距离最大化,合理的利用了限位部内部的空间。

14.在本实用新型的一个实施例中,提升装置本体还包括:转动件,转动件设于提升装置本体靠近限位部一侧,并与滚筒的内表面贴合;轴承,轴承分别与转动件和滚筒的内表面贴合;驱动装置,驱动装置设于提升装置本体的内部,驱动装置的输出轴与转动件连接。

15.与现有技术相比,采用该技术方案所达到的技术效果:驱动装置给提升装置本体工作提供了动力,转动件与轴承的设置让滚筒的转动更加便捷。

16.在本实用新型的一个实施例中,提升装置本体还包括:盖板,盖板设于滚筒与限位部之间,盖板上设有第一连接孔;挡板,挡板设于盖板与限位部之间,挡板上设有与第一连接孔相适配的第二连接孔。

17.与现有技术相比,采用该技术方案所达到的技术效果:盖板的设置固定了轴承的位置,挡板的设置增加了限位部与螺旋槽之间的距离,降低了限位部的安装难度,同时也让限位部的整体结构更加稳固,减少电机工作时的抖动带来的影响。

18.在本实用新型的一个实施例中,提升装置本体还包括:外罩,外罩设于滚筒的两侧;输入端口,输入端口设于远离限位部一侧的外罩上。

19.与现有技术相比,采用该技术方案所达到的技术效果:提升装置本体的两侧都设有外罩,外罩将限位部、轴承、转动件等结构覆盖,让提升装置本体的整体看上去更加美观。

附图说明

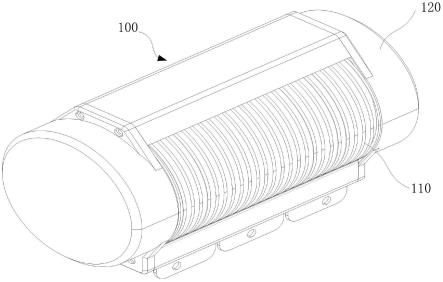

20.图1为本实用新型整体结构示意图;

21.图2为本实用新型限位部与滚筒配合示意图;

22.图3为本实用新型限位部与滑块配合示意图;

23.图4为本实用新型滑块示意图;

24.图5为图4的后视图;

25.图6为限位开关整体结构示意图;

26.图7为图1的后视图;

27.图8为提升装置本体内部结构示意图;

28.图9为滚筒整体结构示意图。

29.附图标记说明:

30.100-提升装置本体;110-滚筒;111-螺旋槽;120-外罩;130-滑块;131-第一面;132-第二面;133-第二突出部;134-镂空空间;140-转动件;150-轴承;160-驱动装置;170-盖板;171-第一连接孔;180-挡板;181-第二连接孔;190-输入端口;200-限位部;210-壳体;211-连接板;220-滑轨;230-限位开关;231-第一段;232-第二段;233-第一突出部;240-安装位。

具体实施方式

31.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

32.【第一实施例】

33.参见图1,图2,图9,在一个具体的实施例中,提升装置的行程限位机构,包括提升装置本体100和行程限位机构;提升装置本体100包括用于缠绕绞绳的滚筒110,滚筒110设于提升装置本体100的外部;行程限位机构包括设于滚筒110一端的螺旋槽111、与提升装置本体100连接的限位部200、以及设于限位部200内的滑块130和两个限位开关230;滑块130的至少部分进入螺旋槽111内;螺旋槽111用于引导滑块130在限位部200内的两个限位开关230间移动;

34.其中,在滚筒110转动过程中,螺旋槽111带动滑块130在限位部200内移动,当滑块130与限位开关230接触时滚筒110停止转动。

35.滚筒110设于提升装置本体100的外部,绞绳缠绕与滚筒110上,跟随滚筒110的转动进行收放,滚筒110的侧面设有螺旋槽111,螺旋槽111跟随滚筒110一起转动,限位部200的上下两端与提升装置本体连接,并通过螺栓固定,此时限位部200与螺旋槽111之间间隙较小或者接触,滑块130设于限位部200内,滑块130的部分进入螺旋槽111内,限位开关230通常有两个,滑块130设置于两个限位开关230之间。

36.限位部200相对于提升装置本体100固定,滚筒110通常采用电机驱动的方式,当滚筒110转动时,螺旋槽111相对于滑块130转动,滑块130在滚筒110的作用下上下移动,当滚筒110旋转一周后,滑块130上升或下降螺旋槽111表面相邻两个螺旋轨道之间的距离,以此来改变滑块130相对于滚筒110的位置,当滑块130在移动过程中与限位开关230接触时,滑块130无法继续移动,起到限位的作用,限位开关230与驱动电机电力连接,接触后电机也会停止工作,避免在拖拽过程中造成电机的损伤,延长电机的使用寿命。

37.优选的,滚筒110也可以采用手动驱动的方式。

38.螺旋槽111与滑块130的配合设置,让滚筒110在滚动的同时能够带动滑块130移动,限位开关230的设置让滑块130能够移动的范围得到了限制,也让限位的结构更加简单,在触屏限位开关230后电机停止运动,避免因外力过大造成电机损失。

39.【第二实施例】

40.参见图3,在一个具体的实施例中,限位部200还包括:壳体210,壳体210与提升装置本体100连接,壳体210上设有安装位240,限位开关230设于安装位240内;连接板211,连接板211与壳体210连接,并设于壳体210远离提升装置本体100一侧;滑轨220,滑轨220设于限位开关230与壳体210之间;其中,滑块130通过滑轨220在限位部200内移动。

41.壳体210呈直槽型,壳体210竖直设置并与提升装置本体100连接,壳体210的上下

两端设有两个通孔,靠近两个通孔的位置设有凹槽,固定件通过该通孔将壳体210与提升装置本体100连接,滑轨220设于壳体210的内部,滑轨220呈十字型,滑轨220上设有两个安装位240,安装位240呈中空,限位开关230设置于安装位240内,在壳体210远离提升装置本体100一侧设有连接板211,连接板211为pcb板,与限位开关230电力连接,pcb板与壳体210上的通孔连接固定,当滑块130与限位开关230接触时能够控制滚筒110停止工作,也能防止限位开关230从安装位240内掉落。

42.在滚筒110转动的过程中,滑块130在滑轨220上移动,当滑块130与限位开关230接触时,提升装置本体100停止工作。

43.壳体210与提升装置本体100固定连接的方式能够减少滚筒110工作时震动带来的影响,滑轨220的设置让滑块130在滑动的过程中阻力更小,连接板211的设置将限位开关230固定在限位部200内,增加了限位部200的稳定性。

44.【第三实施例】

45.参见图3,图4,图5,在一个具体的实施例中,滑块130具有相对的第一面131与第二面132,第一面131与滑轨220连接,第二面132上设有镂空空间134,第二面132与壳体210靠近提升装置本体100一侧平齐,第一面131上设有第二突出部133,第二突出部133进入螺旋槽111内。

46.滑块130远离提升装置本体100一侧为第一面131,第二面132的中间部分设有镂空空间134,镂空空间134通常为长方形,滑块130的侧面与壳体210的内表面贴合,第一面131与滑轨220接触,滑块130靠近提升装置本体100一侧为第二面132,壳体210靠近提升装置本体100一侧到滑轨220表面的距离与第一面131和第二面132之间的距离一致,第二突出部133设于第二面132,并朝滚筒110方向延伸,第二突出部133呈弧形,其弧度与螺旋槽111和限位部200接触位置的弧度一致,确保第二突出部133能够进入螺旋槽111内。

47.壳体210与提升装置本体100固定,在滚筒110转动的过程中,螺旋槽111跟随滚筒110转动,第二突出部133在螺旋槽111的作用下受到一个顺时针或者逆时针的力,但因为壳体210固定,第二突出部133无法在螺旋槽111内转动,最后被挤入相邻的螺旋轨道内,滑块130的位置也跟随第二突出部133的变化而变化,当滚筒110顺时针转动时,滑块130的位置在竖直方向上逐渐上升,当滚筒110逆时针转动时,滑块130的位置在竖直方向上逐渐下降,当滑块130与限位开关230接触时,提升装置本体100停止工作。

48.滚筒110在转动的过程中能够改变第二突出部133在螺旋槽111内的位置,通过转换,让常规的滑块130的主动移动变为跟随滚筒110的被动移动,让限位结构变得更加简单,镂空空间134的设置减少了滑块130与滑轨220的接触面积,减少了滑块130移动过程中受到的阻力。

49.【第四实施例】

50.参见图6,在一个具体的实施例中,限位开关230靠近提升装置本体100一侧具有弯折连接的第一段231与第二段232,第一段231上设有第一突出部233,第一段231与提升装置本体100的距离小于第二段232与提升装置本体100的距离。

51.限位开关230靠近滚筒110一侧具有弯折连接的第一段231与第二段232,其中第一段231距离连接板211的距离大于第二端距离连接板211的距离,第一端上设置有第一突出部233,第一突出部233为长方体并且靠近弯折处,滑块130在移动的过程中能够与第一突出

部233接触。

52.在滑块130移动至弯折处时,滑块130会沿弯折处继续移动,此时滑块130相对于滚筒110本体为倾斜状态,第二突出部133向螺旋槽111的内壁增加压力,增加了滚筒110转动的阻力,起到了初步的限位效果,当滑块130继续移动并与第一突出部233接触时,滚筒110停止转动,当滚筒110重新往反方向移动时,弯折的设置能够让滑块130更容易的进入滑轨220,恢复正常工作。

53.第一段231与第二段232弯折处的设置起到了初步的限位作用,第一突出部233的设置让滑块130的可移动范围得到了明确的限制。

54.【第五实施例】

55.在一个具体的实施例中,安装位240有两个,两个安装位240并列且间隔设于壳体210,每个安装位240内分别设有一个限位开关230,两个限位开关230反向设置,第二段232与壳体210的平面平齐,滑块130能够与第一突出部233接触,滑块130在移动过程中始终位于两个第一突出部233之间。

56.安装位240通常有两个,两个安装位240之间设有滑轨220,两个安装位240内都设有一个限位开关230,两个限位开关230反向设置,该反向设置为在竖直方向上,位于下端的限位开关230第一端朝下,位于上端的限位开关230第一端朝上,每个限位开关230的第一段231与壳体210靠近滚筒110一侧平齐。

57.当滚筒110顺时针转动时,滑块130在滑轨220内上升,当滑块130上升至与上方限位开关230的第一突出部233接触时,滚筒110无法继续顺时针转动,提升装置本体100达到工作能够承受的最大拖拽力,当滚筒110逆时针转动时,滑块130在滑轨220内下降,当下降至与下方限位开关230的第一突出部233接触时,滚筒110无法继续逆时针转动,提升装置本体100停止工作。

58.优选的,可以改变安装位240之间的距离来控制提升装置本体100的限位位置,也可以通过改变螺旋槽111与第二突出部133的大小来改变滑块130移动的精度。

59.两个限位开关230的第一突出部233让滑块130移动的上下位置都得到了限位,反向的设置也让滑块130能够移动的距离最大化,合理的利用了限位部200内部的空间。

60.【第六实施例】

61.在一个具体的实施例中,提升装置本体100还包括:转动件140,转动件140设于提升装置本体100靠近限位部200一侧,并与滚筒110的内表面贴合;轴承150,轴承150分别与转动件140和滚筒110的内表面贴合;驱动装置160,驱动装置160设于提升装置本体100的内部,驱动装置160的输出轴与转动件140连接。

62.转动件140与滚筒110的内表面贴合,通过转动件140带动滚筒110转动,轴承150与螺旋槽111设于转动件140的同一侧,轴承150的外侧与滚筒110的内表面贴合,便于驱动装置160驱动,驱动装置160通常为电机,电机与限位开关230电力连接,当滑块130与第一突出部233接触时,电机停止工作。

63.驱动装置160给提升装置本体100工作提供了动力,转动件140与轴承150的设置让滚筒110的转动更加便捷。

64.【第七实施例】

65.参见图7,图8,在一个具体的实施例中,提升装置本体100还包括:盖板170,盖板

170设于滚筒110与限位部200之间,盖板170上设有第一连接孔171;挡板180,挡板180设于盖板170与限位部200之间,挡板180上设有与第一连接孔171相适配的第二连接孔181。

66.盖板170与提升装置本体100一体成型,位于滚筒110的两侧,壳体210与盖板170之间通过螺栓固定,盖板170上设有第一连接孔171,盖板170的中间设有圆形的通孔,该通孔的大小大于滚筒110侧面螺旋槽111的大小,确保螺旋槽111能够与第二突出部133接触,挡板180设于限位部200与盖板170之间,挡板180呈方形,四个角落都设有圆角,并在四个圆角的圆心处设有与第一连接孔171相适配的第二连接孔181,螺钉穿过第二连接孔181和第一连接孔171固定挡板180与盖板170,挡板180的中间设有与盖板170相同大小的通孔,挡板180的外侧小于盖板170。

67.盖板170的设置固定了轴承150的位置,挡板180的设置增加了限位部200与螺旋槽111之间的距离,降低了限位部200的安装难度,同时也让限位部200的整体结构更加稳固,减少电机工作时的抖动带来的影响。

68.【第八实施例】

69.在一个具体的实施例中,提升装置本体100还包括:外罩120,外罩120设于滚筒110的两侧;输入端口190,输入端口190设于远离限位部200一侧的外罩120上。

70.提升装置本体100的两侧都设有外罩120,外罩120将限位部200、轴承150、转动件140等结构覆盖,让提升装置本体100的整体看上去更加美观,输入端口190设于远离限位部200一侧的外罩120上。

71.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1