一种吊挂流水线进站机构及吊挂流水线的制作方法

1.本实用新型主要涉及吊挂流水线技术领域,主要涉及一种吊挂流水进站机构及吊挂流水线。

背景技术:

2.吊挂流水线用于服装、家纺生产企业,其包括环形主轨,在环形主轨的走向上间隔设有若干工作站,每个工作站的下方均设有一个工位,吊挂在衣架上的衣片由系统控制通过环轨被输送到指定的工作站进行加工,加工完成后从该工作站进入环轨被送至下一个工作站进行下一道工序的加工。

3.如中国实用新型2018210898359公开的“吊挂流水线变轨机构”,包括输入轨道、输出轨道、过渡轨道、分流摆头和进站摆头;输入轨道的一端与运行轨道相接,另一端与分流摆头的一端活动连接;输出轨道与输入轨道相间隔设置,其一端与运行轨道相接,另一端可与分流摆头的另一端对接;输出轨道的下方设有过渡轨道,过渡的一端可与分流摆头的另一端对接,过渡轨道的另一端可与进站摆头对接;弧形连接轨一端设有转轴孔和限位孔,限位孔为以转轴孔为圆心的弧形腰孔,进站摆头的下表面设有转轴和限位柱,转轴安装在转轴孔中,使进站摆头绕转轴转动,限位柱与限位孔相配合,限制进站摆头的最大摆动幅度;进站驱动机构包括安装在进站摆头固定座底部的进站气缸,进站气缸的活塞杆上连接有y型接头,y型接头与进站连杆一端的腰形孔铰接,进站连杆的中部设置铰接柱,铰接柱与进站摆头的转轴铰接,进站连杆的另一端设有铰接孔,与进站摆头的限位柱铰接;通过进站气缸活塞杆的伸缩,使与其活塞杆铰接的进站连杆转动,从而促使进站摆头转动。由于进站连杆的铰接柱与进站摆头的转轴通过套接的方式铰接,转动的时候两者之间存在摩擦,转动不灵活,从而导致进站摆头摆动不到位的情况发生。

技术实现要素:

4.本实用新型的目的在于提供一种进站摆头转动更为灵活的吊挂流水线进站机构。

5.本实用新型提供的吊挂流水线进站机构,包括连接轨、进站摆头、驱动机构,所述进站摆头通过转轴可转动地安装在所述连接轨输入端的转轴孔中,所述驱动机构用于驱动所述进站摆头转动,所述转轴孔中设置有上端面轴承,所述上端面轴承的顶部露在所述转轴孔外,所述进站摆头的转轴插在所述上端面轴承中。

6.本实用新型的进站摆头的转轴插在轴承中,而不是通常直接插在连接轨的转轴孔中,转动更为灵活,同时,轴承的顶部露在转轴孔外,进站摆头转动时,转动点与连接轨上表面无接触,摩擦阻力小,从而可以更加灵活地转动。

7.为限制进站摆头的转动幅度,所述连接轨的输入端设置有限位孔,所述限位孔是以所述转轴孔为圆心的弧形腰孔;所述进站摆头上设置有限位柱,所述限位柱插在所述限位孔中,所述驱动机构与所述限位柱连接,进站摆头的转动范围被限位孔的弧长所限定。

8.本实用新型还包括位于所述连接轨下方的连杆,所述连杆的中部设置有第二转

轴,第二转轴安装在连接轨的底部,所述连杆的一端与所述限位柱连接,另一端与所述驱动机构连接,为了使得连杆的转动更为灵活,进而促使进站摆头的灵活转动,所述转轴孔中设置有下端面轴承,所述下端面轴承的底部露在所述转轴孔外,所述第二转轴插在所述下端面轴承中,或者,所述连接杆的上表面设置有下端面轴承,所述下端面轴承的顶部高出所述连接杆的上表面,所述第二转轴穿过所述下端面轴承后插在所述转轴孔中。一方面轴承更易于转动,另一方面连杆与连接轨的下表面无接触,转动点摩擦阻力小。

9.优选地,所述连杆的一端设置有铰接孔,所述限位柱穿过所述限位孔后与所述铰接孔铰接,所述连杆的另一端设置有腰形孔,所述驱动机构与所述腰形孔铰接。

10.优选地,所述驱动机构为气缸,所述气缸的活塞杆端部设置有y型接头,所述y型接头与所述腰形孔铰接。

11.为方便安装,所述转轴、第二转轴设有通孔,所述第二转轴、上端面轴承、转轴孔、下端面轴承、第二转轴通过螺栓串接。

12.为方便进站机构的安装,所述连接轨设置在固定座上,所述固定座包括安装臂,通过安装臂将进站机构安装在框架上。

13.为避免衣架在通过进站摆头、连接轨时掉落或者严重晃动,所述安装臂上具有位于所述连接轨上方的上盖;位于所述进站摆头的一端,所述上盖设置有用于限制衣架沿进站摆头进入连接轨时向外侧倾斜的挡板,和/或,位于所述连接轨输出端的一端,所述上盖的下表面设有凸起的引导条。

14.优选地,所述引导条向外伸出。

15.本实用新型还提供一种吊挂流水线,包括主轨和以及本实用新型提供的吊挂流水线进站机构。

16.本实用新型在进站摆头与连接轨之间、连杆与连接轨之间安装了端面轴承,从而使进站摆头以及连杆转动更加灵活,可以使进站摆头更容易摆动到位。

附图说明

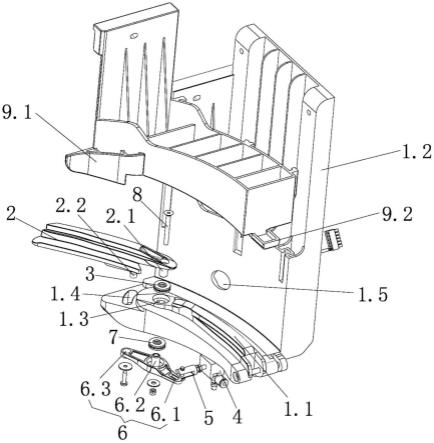

17.图1为本实用新型结构示意图;

18.图2为图1的爆炸图;

19.图3为爆炸图底部视图;

20.图4为本实用新型侧视图;

21.图5为本实用新型底部视图;

22.图6为图5中b-b剖视图(局部视图);

23.图7为本实用新型进站摆头底部结构示意图;

24.图8为本实用新型进站摆头结构示意图;

25.图9为本实用新型连杆的结构示意图。

26.图中:1-固定座;1.1-弧形连接轨;1.2-安装臂;1.3-转轴孔;1.4-限位孔;1.5-安装孔;2-进站摆头;2.1-转轴;2.2-限位柱;3-上端面轴承;4-进站气缸;5-y型接头;6-连杆;6.1-腰形孔;6.2-第二转轴;6.3-铰接孔;7-下端面轴承;8-螺栓;9-上盖;9.1-挡板;9.2-引导条;10-检测装置。

具体实施方式

27.本实用新型提供一种转动更灵活、能使进站摆头更容易摆动到位的进站机构。如图1-9所示,包括固定座1,固定座1的下端一侧设有弧形连接轨1.1,弧形连接轨1.1的输入端可转动的安装有进站摆头2,输出端可与支轨(图中未示出)铰接。进站摆头固定座1通过安装臂1.2安装在横梁和/或主轨上。进站摆头2由驱动机构进行控制,使其自由端与吊挂流水线的其他轨道(如吊挂流水线主轨)连通或分离。

28.弧形连接轨1.1输入端设有转轴孔1.3,转轴孔1.3的顶端开设有第一轴承安装槽,上端面轴承3安装在第一轴承安装槽中,进站摆头2的转轴2.1穿过上端面轴承3的中心孔插置在转轴孔1.3的上部,驱动机构驱动进站摆头2绕该转轴2.1转动。第一轴承安装槽的深度小于上端面轴承的高度,从而上端面轴承3高出转轴孔1.3,使得上端面轴承的上、下两端分别与进站摆头和弧形连接轨相接触。弧形连接轨1.1的输入端还设置有限位孔1.4,限位孔1.4是以转轴孔1.3为圆心的弧形腰孔,进站摆头2的下表面设有限位柱2.2,限位柱2.2插在限位孔1.4中,与限位孔1.4相配合,限制进站摆头2的最大摆动幅度,驱动机构驱动限位柱2.2在限位块1.4中摆动,从而驱动进站摆头摆动。

29.弧形连接轨的转轴孔1.3的底部开设有第二轴承安装槽,下端面轴承7安装在第二轴承安装槽中。弧形连接轨1.1的下方设置有连杆6,连杆6的中部设置第二转轴6.2,该第二转轴6.2穿过下端面轴承7的中心孔插置在转轴孔1.3的下部。第二轴承安装槽的深度小于下端面轴承的高度,从而下端面轴承7的底部露在转轴孔1.3外,使得下端面轴承的上、下两端分别与弧形连接轨和连杆相接触。也可以在连杆6的上表面设置第二轴承安装槽,下端面轴承7的顶部高出连杆6的上表面,第二转轴6.2穿过下端面轴承后插在转轴孔1.3中,使得下端面轴承的上、下两端分别与弧形连接轨和连杆相接触。转轴2.1、第二转轴6.2均设有中心通孔,螺栓8穿过转轴2.1、上端面轴承3、转轴孔1.3、下端面轴承7、第二转轴6.2与螺母连接。由于进站摆头与弧形连接轨之间、连杆与弧形连接轨之间安装了端面轴承,从而使进站摆头2绕转轴2.1、连杆6绕第二转轴6.2转动更加灵活。连杆的一端与穿过限位孔1.4的限位柱2.2连接,另一端与驱动机构连接,驱动机构驱动连杆绕第二转轴6.2转动,进而带动进站摆头在限位孔1.4在摆动。

30.驱动机构包括安装在固定座1底部的进站气缸4,进站气缸4的活塞杆上连接有y型接头5,y型接头5与连杆6一端的腰形孔6.1铰接,连杆6的另一端设有铰接孔6.3,与穿过限位孔的进站摆头2的限位柱2.2铰接。通过进站气缸4活塞杆的伸缩,使与其活塞杆铰接的连杆6绕第二转轴6.2转动,带动连杆与进站摆头2的限位柱2.2铰接的一端转动,从而带动进站摆头2绕转轴2.1转动,使进站摆头2与其他轨道连通或分离。

31.安装臂1.2上位于弧形连接轨1.1的一侧开设有检测装置安装孔1.5,检测装置10安装于检测装置安装孔1.5中。检测装置10用于检测沿弧形连接轨经过的衣架;或用于满站检测,支轨上存放的衣架排队至检测装置10处代表支轨上已存满衣架,不再接收衣架进入。弧形连接轨1.1上方设有上盖9,上盖9与安装臂1.2连接。对应弧形连接轨1.1的输入端,上盖9设有挡板9.1,挡板用于限制衣架沿进站摆头2进入弧形连接轨1.1时向外侧倾斜,避免脱离轨道。对应弧形连接轨1.1的输出端,上盖9下表面设有凸起的引导条9.2,引导条9.2向外伸出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1