一种双梁起重机的制作方法

1.本实用新型涉及起重机技术领域,具体涉及一种双梁起重机。

背景技术:

2.起重机是指在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称吊车。起重设备具有的工作特点是做间歇性运动,即在一个工作循环中取料、运移、卸载等动作的相应机构是交替工作的,随着起重机在市场上的发展和使用越来越广泛,人们对起重机的各种性能要求也逐渐增强,起重作业稳定、起重量大、可在特定范围内吊重行走是人们对起重机性能的横梁标准。

3.双梁起重机内部主要包括镀锌端梁、镀锌主梁、运行小车和钢丝绳,物品吊在钢丝绳上的起重吊钩上,一般将双梁起重机内部的镀锌端梁和镀锌主梁固定在建筑梁板上,然后运行小车,移动物品,为提高安全性能,市面上提出多种远程控制双梁起重机。现有的起重机械虽然应用广泛,但是在一定程度上还是存在着一定的弊端,例如,现有的起重机械多为变速箱调速,载重及行走时,单位位移量大,在进行一些大型精密件组装或者吊装时,无法精准的完成安装作业,影响大型工件组装速度及精度。

4.对于目前所遇到的实际技术问题,作为本行业研发人员,非常有必要设计一种双梁起重机,在现有起重机械的基础上进行改进,能够将起重机械的精度提高,提高安装的便捷性。

技术实现要素:

5.本实用新型的目的是提供一种结构合理、受力均衡、可实现模块化安装并完全适配电控的双梁起重机。

6.本实用新型为达到上述目的,具体通过以下技术方案得以实现的:

7.一种双梁起重机,包括两横梁、两端梁、端梁轮箱和钢丝绳葫芦组件,两横梁平行设置,横梁两端通过螺栓和连接板安装在端梁顶面;横梁顶面焊接轮箱轨;端梁底部两端开设端梁轮箱安装槽,端梁轮箱安装槽顶面横向安装端梁轮箱固定板,端梁轮箱通过螺栓安装在端梁轮箱固定板上;钢丝绳葫芦组件底部安装卷筒轮箱,并通过卷筒轮箱活动安装在轮箱轨上。

8.进一步地,端梁轮箱包括箱体和转动连接于箱体内的车轮,箱体由箱壳及盖合在箱壳一侧敞口端的箱盖构成,箱盖和箱壳通过螺钉穿插并配合螺接在螺钉上的螺帽紧固连接。

9.进一步地,箱壳一侧中央和箱盖的中央对称开设轴承安装沉孔,车轮中央轴向安装中心孔轴,中心孔轴两侧各套装有一个圆锥滚子轴承,两个圆锥滚子轴承分别嵌套在箱体两侧的轴承安装沉孔内。

10.进一步地,两端梁同侧安装的端梁轮箱上安装端梁驱动电机。

11.进一步地,钢丝绳葫芦组件还包括连接梁、两轮箱支撑板、卷筒组件、轮箱组件和

电控箱,两轮箱支撑板的分别竖向对称固定在连接梁的两端,卷筒组件螺栓固定在连接梁上,轮箱组件安装轮箱支撑板的底部两端,电控箱安装一侧轮箱支撑板上。

12.进一步地,轮箱支撑板下部两侧设置轮箱安装槽,轮箱安装槽内横向安装轮箱固定板;轮箱组件通过螺栓安装在轮箱固定板上。

13.进一步地,轮箱组件底部外侧安装扫轨板,扫轨板底部与轮箱轨配合。

14.进一步地,每一横梁为至少两组方钢梁单体螺栓拼接而成。

15.进一步地,端梁为h型钢梁。

16.与现有技术相比,本实用新型的技术方案利用模块化安装的双横梁作为承载梁,作为行走机构的轮箱承重能力强,模块化安装便于磨损后更换和维护,钢丝绳葫芦组件安装在双横梁上方,钢丝绳葫芦组件将卷筒组件和轮箱组件可拆卸式安装在连接梁的相应位置;整体结构科学合理,方便拆装的同时增加起吊空间,同时方便各独立模块的安装和电控化控制。

附图说明

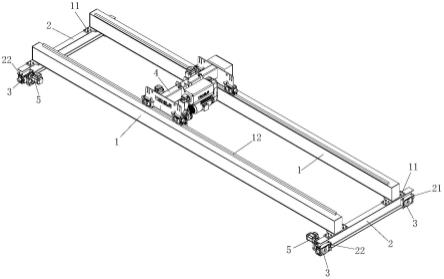

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型中钢丝绳葫芦组件的结构示意图;

19.图3为本实用新型中端梁轮箱的结构爆炸示意图。

20.图中,1-横梁;11-连接板;12-轮箱轨;2-端梁;21-端梁轮箱安装槽;22-端梁轮箱固定板;3-端梁轮箱;31-箱体;311-箱壳;312-箱盖;32-车轮;33-轴承安装沉孔;34-中心孔轴;35-圆锥滚子轴承;4-钢丝绳葫芦组件;41-卷筒轮箱;42-连接梁;43-轮箱支撑板;431-轮箱安装槽;432-轮箱固定板;44-卷筒组件;45-轮箱组件;46-电控箱;47-扫轨板;5-端梁驱动电机。

具体实施方式

21.以下结合附图及实施例对本实用新型作进一步详细说明。

22.在本实用新型的描述中,需要理解的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

23.如图1-3所示,本实用新型的一种双梁起重机,包括两横梁1、两端梁2、端梁轮箱3和钢丝绳葫芦组件4,两横梁1平行设置,横梁1两端通过螺栓和连接板11安装在端梁2顶面;横梁1顶面焊接轮箱轨12;端梁2底部两端开设端梁轮箱安装槽21,端梁轮箱安装槽21顶面横向安装端梁轮箱固定板22,端梁轮箱3通过螺栓安装在端梁轮箱固定板22上;钢丝绳葫芦组件4底部安装卷筒轮箱41,并通过卷筒轮箱41活动安装在轮箱轨12上。

24.如图3所示,实施例中优选的,端梁轮箱3包括箱体31和转动连接于箱体31内的车轮32,箱体31由箱壳311及盖合在箱壳311一侧敞口端的箱盖312构成,箱盖311和箱壳312通过螺钉穿插并配合螺接在螺钉上的螺帽紧固连接。

25.进一步优选的,箱壳311一侧中央和箱盖312的中央对称开设轴承安装沉孔33,车

轮32中央轴向安装中心孔轴34,中心孔轴34两侧各套装有一个圆锥滚子轴承35,两个圆锥滚子轴承35分别嵌套在箱体31两侧的轴承安装沉孔33内。采用圆锥滚子轴承35,一来可以承受更大的载荷,二来它的圆锥形结构不仅可以承受大载荷的径向力,而且可以将部分大载荷径向力通过圆锥形结构转变成轴向力,在车轮与轨道啃轨时也会产生小载荷轴向力,这些轴向力可以通过两个轴承安装沉孔来抵消,且圆锥滚子轴承外径受力,相对于现有的内径受力的轴承,圆锥滚子轴承承受能力更强。

26.实施例中优选的,两端梁2同侧安装的端梁轮箱3上安装端梁驱动电机5,端梁驱动电机5用于电控驱动端梁轮箱3行走。

27.如图1和图2所示,实施例中优选的,钢丝绳葫芦组件4还包括连接梁42、两轮箱支撑板43、卷筒组件44、轮箱组件45和电控箱46,两轮箱支撑板43的分别竖向对称固定在连接梁42的两端,卷筒组件44螺栓固定在连接梁42上,轮箱组件45安装轮箱支撑板43的底部两端,电控箱46安装一侧轮箱支撑板43上。

28.优选的,轮箱支撑板43下部两侧设置轮箱安装槽431,轮箱安装槽431内横向安装轮箱固定板432;轮箱组件45通过螺栓安装在轮箱固定板432上。进一步优选的,轮箱组件45底部外侧安装扫轨板47,扫轨板47底部与轮箱轨12配合,用于钢丝绳葫芦组件4在横梁上行走时扫除轮箱轨12上的杂物异物等,保证行走平稳运行。

29.优选的,每一横梁1为至少两组方钢梁单体螺栓拼接而成,通过组装的方式安装横梁,便于运输的同时,在安装时也便于吊装安装。

30.优选的,端梁2为h型钢梁。

31.本实用新型中的具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1