基于智能3D视觉引导的拆垛拆包投料工站系统的制作方法

基于智能3d视觉引导的拆垛拆包投料工站系统

技术领域

1.本实用新型涉及一种基于智能3d视觉引导的拆垛拆包投料工站系统。

背景技术:

2.在袋装物料垛型规则且已知、物料摆放有序的前提下,可以通过工业机器人示教抓取实现拆垛、拆包,传统视觉技术应用拆垛可以辅助提高盲抓的准确性。

3.但是工业机器人示教抓取实现拆垛拆包对袋装物料的垛型要求严格,需有序摆放。若物料摆放不整齐,则仍需人工完成,否则系统的故障几率、袋子中物料残留率会显著增加。因此这样的方案工作效率低、残留率高、故障率高,已无法满足企业自动化生产、降本增效的需求。而传统视觉引导拆垛,无法采集到目标物深度信息和空间信息,只能在盲抓的基础上进行优化,不能解决该方案的技术缺陷。同时整层式拆包机一次抓一层,由于抓取位置随机、多组旋转刀片破包并拍打清空的方式等问题,会造成抓取过程中物料外撒、破包后包装的碎屑杂质混入较多等问题。

技术实现要素:

4.本实用新型提供了一种基于智能3d视觉引导的拆垛拆包投料工站系统,解决上述现有技术存在的技术问题,采用如下的技术方案:

5.一种基于智能3d视觉引导的拆垛拆包投料工站系统,包括:抓包抖料夹具、机器人、料包放置区、用于拍摄料包放置区上的料包以控制机器人与抓包抖料夹具的相机、用于安装相机的固定架、料斗、破袋组件和破袋收集箱;抓包抖料夹具安装于机器人的转动臂的末端;料包放置区设有多个用于摆放物料的托盘垛位;固定架横置于多个托盘垛位的上方;相机滑动连接至固定架以滑动至任意一个托盘垛位的上方进行拍摄;机器人带动抓包抖料夹具在多个托盘垛位的上方、料斗的上方及破袋收集箱的上方之间运动。

6.进一步地,固定架上设有用于驱动相机进行移动的相机驱动模组;相机驱动模组包括:驱动组件和滑动导轨;驱动组件驱动相机沿滑动导轨运动。

7.进一步地,驱动组件包括:驱动链、驱动轮、从动轮和驱动电机;驱动电机位于滑动导轨的一端;驱动轮连接至驱动电机的电机轴;从动轮转动连接至滑动导轨的另一端;驱动链套设于驱动轮和从动轮的外周;相机固定连接至驱动链。

8.进一步地,基于智能3d视觉引导的拆垛拆包投料工站系统还包括:安装底座;机器人固定安装于安装底座。

9.进一步地,基于智能3d视觉引导的拆垛拆包投料工站系统还包括:安装架;破袋收集箱安装于安装架。

10.进一步地,安装架底部设有用于移动破袋收集箱的位置的滚轮。

11.进一步地,破袋组件包括:横杆和刀片;横杆固定至料斗的上方且位于料斗的中部;刀片固定至横杆且倾斜于横杆设置。

12.进一步地,破袋收集箱的上部还设有用于压缩抖料后的破袋的破袋压缩组件;破

袋压缩组件包括:安装杆、压缩气缸、压缩板和用于导向压缩板的导向轴;安装杆固定至破袋收集箱的上方;压缩气缸安装于安装杆;导向轴滑动连接至安装杆设有的导套内;压缩气缸的缸杆的一端和导向轴的一端均固定连接至压缩板;压缩板的用于接触破袋的一侧设有橡胶层;橡胶层的用于接触破袋的一面为凹面。

13.进一步地,抓包抖料夹具包括:夹爪组件、抖动板、安装板、抖动导向轴、抖动气缸、抖动连杆和抖动滑轨;夹爪组件安装于抖动板的下方;抖动板转动连接至安装板;抖动气缸和抖动滑轨安装于抖动板的上方;抖动连杆的一端转动连接至安装板且另一端转动连接至抖动气缸的缸杆;抖动连杆的另一端还滑动连接至抖动滑轨;抖动导向轴固定至安装板;抖动板套设于抖动导向轴的外周。

14.进一步地,料斗的上方还安装有用于防止抓包抖料夹具抖动时产生的残留物四溢的除尘罩。

15.本实用新型的有益之处在于所提供的基于智能3d视觉引导的拆垛拆包投料工站系统通过滑动相机能够精确判断料包位置,能够对随机垛型、数量的袋装物料包进行精准抓取,然后通过破袋组件、料斗进行拆垛拆包投料,通过抓包抖料夹具不仅能抓取料包还能进行规则抖动以降低空袋物料残留率。

附图说明

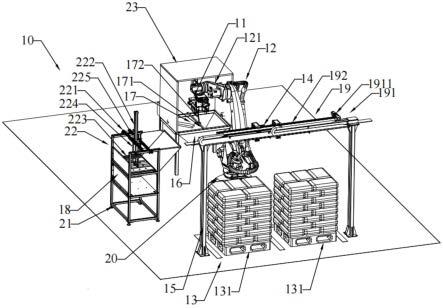

16.图1是本实用新型的一种基于智能3d视觉引导的拆垛拆包投料工站系统的示意图;

17.图2是图1中的基于智能3d视觉引导的拆垛拆包投料工站系统的抓包抖料夹具的示意图;

18.基于智能3d视觉引导的拆垛拆包投料工站系统10,抓包抖料夹具11,夹爪组件111,抖动板112,安装板113,抖动导向轴114,抖动气缸115,抖动连杆116,抖动滑轨117,机器人12,转动臂121,料包放置区13,托盘垛位131,相机14,固定架15,料斗16,破袋组件17,横杆171,刀片172,破袋收集箱18,相机驱动模组19,驱动组件191,驱动链(未示出),驱动轮(未示出),从动轮(未示出),驱动电机1911,滑动导轨192,安装底座20,安装架21,破袋压缩组件22,安装杆221,压缩气缸222,压缩板223,橡胶层(未示出),导向轴224,导套225,除尘罩23。

具体实施方式

19.以下结合附图和具体实施例对本实用新型作具体的介绍。

20.如图1-2所示,为本技术的一种基于智能3d视觉引导的拆垛拆包投料工站系统10,包括:抓包抖料夹具11、机器人12、料包放置区13、相机14、固定架15、料斗16、破袋组件17和破袋收集箱18。相机14用于拍摄料包放置区上的料包以控制机器人12与抓包抖料夹具 11,固定架15用于安装相机14。抓包抖料夹具11安装于机器人12的转动臂121的末端。料包放置区13设有多个托盘垛位131以用于摆放物料。固定架15横置于多个托盘垛位131 的上方。相机14滑动连接至固定架15以滑动至任意一个托盘垛位131的上方进行拍摄。机器人12带动抓包抖料夹具11在多个托盘垛位131的上方、料斗16的上方及破袋收集箱18 的上方之间运动。

21.作为一种具体的实施方式,固定架15上设有相机驱动模组19以驱动相机14进行移动。相机驱动模组19包括:驱动组件191和滑动导轨192。驱动组件191驱动相机14沿滑动导轨192运动。

22.具体的,驱动组件191包括:驱动链、驱动轮、从动轮和驱动电机1911。驱动电机1911 位于滑动导轨192的一端,驱动轮连接至驱动电机1911的电机轴。从动轮转动连接至滑动导轨192的另一端,驱动链套设于驱动轮和从动轮的外周,相机14固定连接至驱动链。当相机 14需要移动时,发送指令给驱动电机1911。驱动电机1911运转后通过驱动轮和从动轮带动驱动链进行转动。驱动链转动时便会带动相机14沿滑动导轨192进行移动。

23.在工作时,叉车将不同垛型的袋装物料搬运至多个托盘垛位131上,然后基于智能3d视觉引导的拆垛拆包投料工站系统10开始拆垛作业。本方案中的相机14设有可以处理各个指令的处理器,机器人12向相机14发出请求指令,相机14接到该指令后控制相机驱动模组 19将相机14移动至相应的托盘垛位131的上方,相机14开始采集当前托盘垛位131的垛型,即袋装物料的位姿信息,并将该信息发送给机器人12。机器人12根据相机14的引导,通过抓包抖料夹具11抓取袋装物料并将其搬运至料斗16的上方并通过破袋组件17将袋装物料进行破袋,物料落入料斗16内,抓包抖料夹具11进行规则抖动以清空袋子中的残留物料。然后机器人12将空的破袋放置于破袋收集箱18的上方,并打开抓包抖料夹具11,释放空的破袋,从而完成对破袋的收集。此时,相机14识别出这一托盘垛位131已空,相机驱动模组 19相机14移动至其他的托盘垛位131,继续重复上述的作业过程。

24.基于智能3d视觉引导的拆垛拆包投料工站系统10通过滑动相机14能够精确判断料包位置,能够对随机垛型、数量的袋装物料包进行精准抓取,然后通过破袋组件17、料斗16进行拆垛拆包投料,通过抓包抖料夹具11不仅能抓取料包还能进行规则抖动以降低空袋物料残留率。

25.作为一种具体的实施方式,基于智能3d视觉引导的拆垛拆包投料工站系统10还包括:安装底座20。机器人12固定安装于安装底座20,以对机器人12的位置进行固定,并且提高机器人12的作业时的稳定性。

26.作为一种具体的实施方式,基于智能3d视觉引导的拆垛拆包投料工站系统10还包括:安装架21。破袋收集箱18安装于安装架21。安装架21底部设有滚轮,从而便于移动破袋收集箱18的位置。

27.作为一种具体的实施方式,破袋组件17包括:横杆171和刀片172。横杆171固定至料斗16的上方且位于料斗16的中部,这样便于袋中的物料进入料斗16。刀片172固定至横杆 171且倾斜于横杆171设置,以便于划开物料袋。

28.作为一种具体的实施方式,破袋收集箱18的上部还设有破袋压缩组件22,以用于压缩抖料后的破袋。破袋压缩组件22包括:安装杆221、压缩气缸222、压缩板223和导向轴224,导向轴224用于导向压缩板223。安装杆221固定至破袋收集箱18的上方,压缩气缸222安装于安装杆221,导向轴224滑动连接至安装杆221设有的导套225内,压缩气缸222的缸杆的一端和导向轴224的一端均固定连接至压缩板223。当破袋进入破袋收集箱18后,压缩气缸222的缸杆向下伸出,带动压缩板223挤压位于破袋收集箱18内的破袋,从而对破袋进行挤压,以提高破袋收集箱18的收集破袋的数量。空的破袋通过破袋压缩组件22主动压缩回收可以显著减少人工干预作业的频率,提升现场的占地、整洁以及系统工作稳定性。

29.进一步地,压缩板223的用于接触破袋的一侧设有橡胶层。橡胶层的用于接触破袋的一面为凹面。这样设计能够缓冲破袋和压缩板223之间的作用力,避免压缩板223和压缩气缸 222受到较大的冲击,从而保证压缩板223和压缩气缸222的使用寿命。另外,压缩气缸222 的缸杆时连接在压缩板223的中间的,橡胶层设计为凹面,能够配合压缩气缸222将破袋收集箱18内的破袋从四周到中间都压缩平整。

30.作为一种具体的实施方式,抓包抖料夹具11包括:夹爪组件111、抖动板112、安装板 113、抖动导向轴224114、抖动气缸115、抖动连杆116和抖动滑轨117。夹爪组件111安装于抖动板112的下方,抖动板112转动连接至安装板113,抖动气缸115和抖动滑轨117安装于抖动板112的上方,抖动连杆116的一端转动连接至安装板113且另一端转动连接至抖动气缸115的缸杆,抖动连杆116的另一端还滑动连接至抖动滑轨117,抖动导向轴224114 固定至安装板113。抖动板112套设于抖动导向轴224114的外周。当夹爪组件111夹持住物料袋移动至料斗16的上方,并经过破袋组件17进行破袋后,抖动气缸115有规律进行伸缩,从而带动抖动连杆116的另一端沿抖动滑轨117移动,这样抖动连杆116便拉动抖动板112 相对于安装板113进行有规律的转动,从而带动位于抖动板112下方的夹爪组件111进行有规律地抖动,进而将物料袋内的物料抖动出来以降低破袋中物料的残留率。

31.作为一种具体的实施方式,料斗16的上方还安装有除尘罩23。除尘罩23用于防止抓包抖料夹具11抖动时产生的残留物四溢,有效解决粉末状物料的投料扬尘的问题。

32.以上显示和描述了本实用新型的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本实用新型,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1