一种新型小车运行检修平台的制作方法

1.本实用新型涉及起重机技术领域,具体涉及一种新型小车运行检修平台。

背景技术:

2.起重机在使用过程中,小车传动机构会定期检修维护,小车运行检修平台会随着使用时间周期变长,或受外力影响需要更换,而便捷更换型的小车运行检修平台更适合于现代起重机,以往小车运行检修平台为焊于端梁或在下部做支承固定,拆除不方便。基于此,我们提出一种新型小车运行检修平台。

技术实现要素:

3.本实用新型的目的在于克服现有技术中存在的上述问题,提供一种新型小车运行检修平台,更换方便,易于装配。

4.为实现上述技术目的,达到上述技术效果,本实用新型是通过以下技术方案实现:

5.一种新型小车运行检修平台,包括移动小车、运行检修平台主体、连接钢板和紧固件,所述移动小车和运行检修平台主体之间设置有调节式升降组件;

6.所述运行检修平台主体包括第一角铁结构、第二角铁结构、第三角铁结构和花纹钢板,所述花纹钢板的前侧焊接有焊管护栏,所述连接钢板与运行检修平台主体焊接连接,所述连接钢板通过紧固件连接有连接角铁。

7.优选地,所述调节式升降组件包括升降螺杆和四组支撑棱筒,且四组支撑棱筒分别固接在移动小车的顶部四角,四组所述支撑棱筒的顶部插接有导向支撑棱柱,所述导向支撑棱柱和升降螺杆的顶端均与运行检修平台主体法兰连接。

8.基于上述技术特征,便于安装和拆卸。

9.优选地,所述升降螺杆的外壁螺接有内螺纹筒,所述内螺纹筒转动连接在移动小车的顶部中间,所述内螺纹筒的外壁固接有蜗轮,所述蜗轮的前侧啮合有蜗杆,所述蜗杆的外壁左右两端均转接有支撑座,所述支撑座的底部与移动小车相固接,所述蜗杆的右端固接有手轮。

10.基于上述技术特征,便于对蜗杆在两组支撑座上进行转动。

11.优选地,所述紧固件是由螺栓、螺母和垫圈构成。

12.基于上述技术特征,便于对连接钢板和连接角铁之间进行连接固定。

13.优选地,所述连接钢板和连接角铁上分别均匀开设有三组长圆孔。

14.基于上述技术特征,方便尺寸调整。

15.优选地,所述连接钢板的数量为6组,其中4组分别位于花纹钢板的前侧壁左右两端和后侧壁左右两端,另外2组分别垂直分布在花纹钢板后侧壁中间位置的左侧和右侧,所述花纹钢板的表面设置有防滑花纹。

16.基于上述技术特征,起到防滑作用。

17.综上所述,本实用新型包括以下至少一种有益效果:

18.第一、通过将连接钢板与运行平台结构进行焊接,将连接角铁与主梁及运行平台进行汇装,尺寸确定后将连接角铁焊于主梁上,后续发运即可将运行检修平台拆卸,之后在现场进行装配,从而达到更换方便,易于装配的优异效果。

19.第二、通过调节式升降组件便于对运行检修平台主体在移动小车上进行升降移动,从而方便对新型小车运行检修平台的使用,增强其实用性。

附图说明

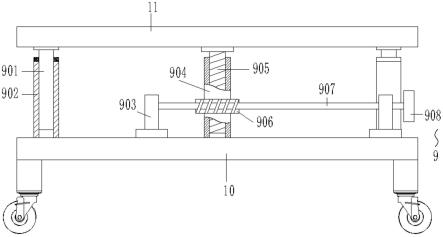

20.图1为本实用新型的使用状态结构示意图;

21.图2为本实用新型的运行检修平台主体的结构示意图;

22.图3为本实用新型的图2的俯视图;

23.图4为本实用新型的图2的左视剖视图;

24.图5为本实用新型的连接钢板的结构示意图;

25.图6为本实用新型的连接角铁的结构示意图;

26.附图中,各标号所代表的部件列表如下:

27.1-第一角铁结构,2-第二角铁结构,3-第三角铁结构,4-焊管护栏,5-花纹钢板,6-连接钢板,7-连接角铁,8-紧固件,9-调节式升降组件,901-导向支撑棱柱,902-支撑棱筒,903-支撑座,904-内螺纹筒,905-升降螺杆,906-蜗轮,907-蜗杆,908-手轮,10-移动小车,11-运行检修平台主体。

具体实施方式

28.以下结合附图1-6对本实用新型作进一步详细说明。

29.本实用新型提供的一种实施例:如图1所示,一种新型小车运行检修平台,包括移动小车10、运行检修平台主体11、连接钢板6和紧固件8,移动小车10和运行检修平台主体11之间设置有调节式升降组件9。调节式升降组件9包括升降螺杆905和四组支撑棱筒902,且四组支撑棱筒902分别固接在移动小车10的顶部四角,四组支撑棱筒902的顶部插接有导向支撑棱柱901,导向支撑棱柱901和升降螺杆905的顶端均与运行检修平台主体11法兰连接,便于对导向支撑棱柱901和升降螺杆905与运行检修平台主体11之间的连接安装和拆卸。

30.如图1所示,升降螺杆905的外壁螺接有内螺纹筒904,内螺纹筒904转动连接在移动小车10的顶部中间,内螺纹筒904的外壁固接有蜗轮906,蜗轮906的前侧啮合有蜗杆907,蜗杆907的外壁左右两端均转接有支撑座903,支撑座903的底部与移动小车10相固接,蜗杆907的右端固接有手轮908,作业人员通过手持手轮908并转动,带动蜗杆907在在两组支撑座903上进行转动,通过蜗杆907与蜗轮906之间的传动带动蜗轮906在移动小车10上转动,通过导向支撑棱柱901在支撑棱筒902中的上下移动作用和升降螺杆905与内螺纹筒904的螺纹传动作用,便于对运行检修平台主体11进行升降移动,方便对新型小车运行检修平台的使用。

31.如图2、图3和图4所示,运行检修平台主体11包括第一角铁结构1、第二角铁结构2、第三角铁结构3和花纹钢板5,花纹钢板5的前侧焊接有焊管护栏4,连接钢板6与运行检修平台主体11焊接连接,连接钢板6通过紧固件8连接有连接角铁7。连接钢板6的数量为6组,其中4组分别位于花纹钢板5的前侧壁左右两端和后侧壁左右两端,另外2组分别垂直分布在

花纹钢板5后侧壁中间位置的左侧和右侧,花纹钢板5的表面设置有防滑花纹,起到防滑作用。紧固件8是由螺栓、螺母和垫圈构成,便于对连接钢板6和连接角铁7之间进行连接固定。

32.如图5和图6所示,连接钢板6和连接角铁7上分别均匀开设有三组长圆孔,配合紧固件8中的螺栓使用,方便尺寸调整。

33.工作原理:

34.将运行检修平台结构焊接好后,将连接钢板6与运行平台结构进行焊接,将连接角铁7与主梁及运行平台进行汇装,尺寸确定后将连接角铁7焊于主梁上,后续发运即可将运行检修平台拆卸,之后在现场进行装配。

35.以上均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

技术特征:

1.一种新型小车运行检修平台,包括移动小车(10)、运行检修平台主体(11)、连接钢板(6)和紧固件(8),其特征在于:所述移动小车(10)和运行检修平台主体(11)之间设置有调节式升降组件(9);所述运行检修平台主体(11)包括第一角铁结构(1)、第二角铁结构(2)、第三角铁结构(3)和花纹钢板(5),所述花纹钢板(5)的前侧焊接有焊管护栏(4),所述连接钢板(6)与运行检修平台主体(11)焊接连接,所述连接钢板(6)通过紧固件(8)连接有连接角铁(7)。2.根据权利要求1所述的一种新型小车运行检修平台,其特征在于:所述调节式升降组件(9)包括升降螺杆(905)和四组支撑棱筒(902),且四组支撑棱筒(902)分别固接在移动小车(10)的顶部四角,四组所述支撑棱筒(902)的顶部插接有导向支撑棱柱(901),所述导向支撑棱柱(901)和升降螺杆(905)的顶端均与运行检修平台主体(11)法兰连接。3.根据权利要求2所述的一种新型小车运行检修平台,其特征在于:所述升降螺杆(905)的外壁螺接有内螺纹筒(904),所述内螺纹筒(904)转动连接在移动小车(10)的顶部中间,所述内螺纹筒(904)的外壁固接有蜗轮(906),所述蜗轮(906)的前侧啮合有蜗杆(907),所述蜗杆(907)的外壁左右两端均转接有支撑座(903),所述支撑座(903)的底部与移动小车(10)相固接,所述蜗杆(907)的右端固接有手轮(908)。4.根据权利要求1所述的一种新型小车运行检修平台,其特征在于:所述紧固件(8)是由螺栓、螺母和垫圈构成。5.根据权利要求1所述的一种新型小车运行检修平台,其特征在于:所述连接钢板(6)和连接角铁(7)上分别均匀开设有三组长圆孔。6.根据权利要求1所述的一种新型小车运行检修平台,其特征在于:所述连接钢板(6)的数量为6组,其中4组分别位于花纹钢板(5)的前侧壁左右两端和后侧壁左右两端,另外2组分别垂直分布在花纹钢板(5)后侧壁中间位置的左侧和右侧,所述花纹钢板(5)的表面设置有防滑花纹。

技术总结

本申请公开了一种新型小车运行检修平台,涉及起重机技术领域,包括移动小车、运行检修平台主体、连接钢板和紧固件,所述移动小车和运行检修平台主体之间设置有调节式升降组件;所述运行检修平台主体包括第一角铁结构、第二角铁结构、第三角铁结构和花纹钢板,所述花纹钢板的前侧焊接有焊管护栏,所述连接钢板与运行检修平台主体焊接连接,所述连接钢板通过紧固件连接有连接角铁。本申请更换方便,易于装配;且便于对运行检修平台主体在移动小车上进行升降移动,从而方便对新型小车运行检修平台的使用,增强其实用性。增强其实用性。增强其实用性。

技术研发人员:张登晨 王银伟 杨金磊 张文强 刘芳 张利 鲁海东 莫嘉欣

受保护的技术使用者:太重集团(大同)起重机有限公司

技术研发日:2022.05.16

技术公布日:2022/10/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1