一种可计量的箍筋周转存放工具的制作方法

1.本实用新型涉及建筑材料堆放和运输技术领域,特别涉及一种可计量的箍筋周转存放工具。

背景技术:

2.目前建筑行业普遍存在建筑边线紧贴用地红线,现场临时用地紧张的状况,材料在场外加工情况越来越多。同时钢筋作为建筑行业主材,钢筋场外集中加工后运送至施工区域也是未来的趋势之一。而钢筋场外集中加工配送主要存在如下问题:第一,一个施工段箍筋型号较多,且多施工段钢筋同时加工,加工完成后分区存放困难;第二,钢筋运输过程中涉及场外运输,存在钢筋丢失隐患;第三,箍筋运送至施工区域后,箍筋个数、型号不易清点,无法及时核对箍筋材料是否满足现场施工要求。第四,施工现场场地有限,箍筋型号、个数较多,不易区分,容易出现混用。综上,钢筋场外集中加工运输存在存放不易、易产生二次倒运费用、产生现场质量问题隐患的问题。由集中加工处到施工现场的运输过程中,箍筋没有存放工具,容易发生丢失或到了施工现场才发现配送数量与料单存在较大偏差。

技术实现要素:

3.为了克服现有技术中存在的不足和缺陷,本实用新型的目的在于提供一种可计量的箍筋周转存放工具,通过本装置可以直观看出箍筋型号、个数、重量,可以将施工段内多型号箍筋集中存放,本装置可利用叉车装卸,便于运输和管理。

4.为了解决上述技术问题,本实用新型采用如下技术方案:一种可计量的箍筋周转存放工具,包括底部支撑构件、上部外围护结构和内部箍筋存放装置,所述底部支撑构件位于存放工具的底部,所述上部外围护结构焊接在底部支撑构件上,所述内部箍筋存放装置位于上部外围护结构的内部;

5.所述底部支撑构件包括底座,所述底座每一侧面均设置有叉车叉口,所述底座内部设置有称重仪器;

6.所述上部外围护结构由四根四角方钢管焊接在底座上表面,所述四角方钢管通过四根水平方钢管焊接固定,每根所述水平方钢管与底座之间焊接有多根钢筋;

7.所述内部箍筋存放装置包括下部导轨、圆管和按压式弹簧锁扣,所述下部导轨与圆管活动连接,所述圆管上部每隔100mm设置双层圆箍,所述双层圆箍固定按压式弹簧锁扣,通过双层圆箍辅助计量箍筋个数。

8.通过上述技术方案,本装置以底部支撑构件、上部外围护结构、内部箍筋存放装置为模块,进行厂家加工、拼装;本装置可利用叉车装卸,便于运输和管理;本装置具有称重仪器及称重仪器显示屏能够随时观察本装置内部的实际重量。

9.进一步,所述底座由钢板焊接而成,所述底座尺寸为300*1200*1200mm,钢板焊接而成使该装置结实耐用。

10.进一步,所述底座每一侧面的叉车叉口均设置有两个,便于叉车工作。

11.进一步,所述底座一侧面设置有称重仪器显示屏,用于显示装置内部实际重量。

12.进一步,所述下部导轨与圆管以卡合方式连接,圆管可随意在下部导轨上移动。

13.进一步,所述圆管设置数量为8根。

14.与现有技术相比,本实用新型具有的有益效果为:

15.1、本实用新型具有箍筋材料储存功能,根据箍筋型号、形状,调整圆管位置,将箍筋顺着圆管放置在装置上,箍筋放置完成后使用按压式弹簧锁扣固定,可同时存放多种型号箍筋。

16.2、本实用新型具有计量功能,通过底座称重装置可对箍筋重量进行称重,本装置可以将箍筋整齐堆放,通过侧面圆管双层圆箍辅助计数,可以清楚数出箍筋个数。

17.3、本实用新型具有运输功能,通过底部叉口,可以利用叉车对本装置进行倒运,如果较长距离运输,可以通过叉车将本装置移动至运输车辆上部,同时,本装置可以集中将箍筋进行储存,可以利用防雨布对材料进行覆盖,做到成品保护作用。

18.4、本实用新型主要操作方式是移动圆管并利用按压式弹簧锁扣固定,操作方便。

附图说明

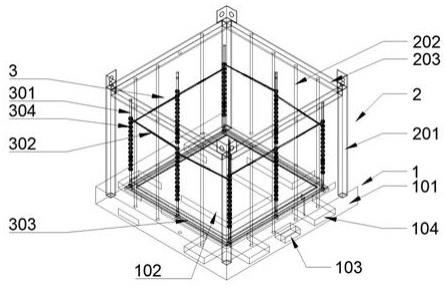

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的侧视图;

21.图3是本实用新型的俯视图;

22.图4是本实用新型的按压式弹簧锁扣连接构件示意图;

23.图5是本实用新型内部箍筋存放装置结构示意图;

24.图6是本实用新型双层圆箍结构示意图。

25.其中,1、底部支撑构件;101、底座;102、称重仪器;103、称重仪器显示屏;104、叉口;2、上部外围护结构;201、四角方钢管;202、钢筋;203、水平方钢管;3、内部箍筋存放装置;301、圆管;302、按压式弹簧锁扣;303、下部导轨;304、双层圆箍。

具体实施方式

26.为了本实用新型的技术方案和有益效果更加清楚明白,下面结合具体实施例对本实用新型进行进一步的详细说明。

27.本实用新型公开了一种可计量的箍筋周转存放工具,包括底部支撑构件1、上部外围护结构2和内部箍筋存放装置3,本装置以底部支撑构件1、上部外围护结构2、内部箍筋存放装置3为模块,进行厂家加工、拼装;所述底部支撑构件1位于存放工具的底部,所述上部外围护结构2焊接在底部支撑构件1上,所述内部箍筋存放装置3位于上部外围护结构2的内部;

28.所述底部支撑构件1包括底座101,底座101由钢板焊接而成,所述底座101尺寸为300*1200*1200mm,钢板焊接而成使该装置结实耐用,所述底座101每一侧面均设置有叉车叉口104,底座101每一侧面的叉车叉口104均设置有两个,便于叉车工作,本装置可利用叉车装卸,便于运输和管理,所述底座101内部设置有称重仪器102,底座101一侧面设置有称重仪器显示屏103;本装置具有称重仪器102及称重仪器显示屏103能够随时观察本装置内部的实际重量;

29.所述上部外围护结构2由四根四角方钢管201焊接在底座101上表面,所述四角方钢管201通过四根水平方钢管203焊接固定,每根所述水平方钢管203与底座101之间焊接有多根钢筋202;

30.所述内部箍筋存放装置3包括下部导轨303、圆管301和按压式弹簧锁扣302,所述下部导轨303与圆管301以卡合的方式活动连接,圆管301可随意在下部导轨303上移动,圆管301设置数量为8根,所述圆管301上部每隔100mm设置双层圆箍304,所述双层圆箍304固定按压式弹簧锁扣302,以及通过双层圆箍304辅助计量箍筋个数,使用过程中,可根据箍筋不同型号需求调整圆管301位置,并通过按压式弹簧锁扣302进行固定。

31.本实用新型的工作原理:

32.首先,将底座101与称重仪器102、称重仪器显示屏103、下部导轨303组装完成,称重仪器102与称重仪器显示屏103之间电性连接,对称重功能和结构稳定性进行调试,测试导轨性能;

33.然后进行上部外围护结构2的安装,先将四角方钢管201与底座101焊接,再将四角方钢管201通过四根水平方钢管203焊接固定,每边水平方钢管203与底座101采用四根钢筋202焊接固定,从而完成了围护构件的拼装;

34.最后将圆管301固定在下部导轨303上部,调整下部导轨303与圆管301,使下部导轨303与圆管301连接可靠,且圆管301可以正常滑动,圆管301上部每隔100mm设置双层圆箍304,双层圆箍304固定按压式弹簧锁扣302,可根据箍筋不同型号需求调整圆管301位置,并通过按压式弹簧锁扣302进行固定。

35.应当理解,此处所描述的具体实施方式仅用于理解本实用新型,并不用于限定本实用新型,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1