部分薄膜剥离结构的制作方法

1.本实用新型有关一种部分薄膜剥离结构,尤指一种可将薄膜的前端缘顺畅且有效的剥离的部分薄膜剥离结构。

背景技术:

2.在印刷电路板的制造过程中,基板在曝光之前,均会在基板的上、下表面分别形成光阻层及黏附于光阻层表面的薄膜,在曝光之后,再将薄膜剥离以使光阻层外露,以进行后续的显影及蚀刻程序。而现有剥膜机剥离薄膜的方式,主要是通过一前输送段以输送上述印刷电路板之类的薄板,使沿着由前朝后的输送方向移动,薄板通过一阻挡单元的阻挡定位,再通过一组压花轮在薄膜表面上滚压之后,即会使薄板继续沿着一后输送段向后输送,并以一组黏轮将前端缘产生皱折的薄膜逐步剥离。

3.通过上述剥膜机结构,确实可以提升剥离薄膜的效率。但是在实际剥离薄膜的过程中发现,由于基板本身的厚度不大,容易会有弯曲不平的现象,当外径一致的长直筒形黏轮黏着薄膜时,各个黏着位置的黏着力并不会完全相同,常无法顺畅且全面性的使薄膜逐渐剥离;且由于薄膜的厚度很薄且脆弱,薄膜剥离之后,仍旧会有部分的薄膜脆片黏附于光阻层的表面上,并常由于薄膜脆片的面积太小而无法被检测到,此种现象将会在整个印刷电路板的制造过程中,使基板面临报废的结果。

技术实现要素:

4.有鉴于此,为了提供一种有别于现有技术的结构,以解决上述的缺点。

5.本实用新型的目的在于提供一种部分薄膜剥离结构,以能解决现有的剥膜机在薄膜剥离过程中,需要通过一组压花轮在薄膜表面上滚压之后,再以一组黏轮将前端缘产生皱折的薄膜逐步剥离,且由于直筒形黏轮黏着薄膜的各个位置黏着力不同,无法顺畅的使薄膜的前端缘剥离的问题。多以此为达上述实用新型的目的,本实用新型所设的部分薄膜剥离结构连接于一机架上,机架的前端具有一前输送段,供输送一薄板使沿着由前端朝向后端的输送方向移动,再通过一后输送段向后输送,以剥离薄板的一基板上表面的一上薄膜,其主要的技术特点在于:部分薄膜剥离结构包括一上支架、多个上摩擦块、一第一检测器、一第一上吹气单元以及一第一驱动件。其中的上支架连接于机架上,上支架的前端具有第一检测器,用于检测薄板;上支架的底部具有多个间隔并列的上摩擦块,任一上摩擦块的后端底部具有一第一弧凸部,上摩擦块的底面以第一弧凸部朝向上摩擦块前端的方向向上延伸;第一上吹气单元连接于上支架的后端,并位于后输送段的上方,用于以朝向第一弧凸部下方的方向吹出空气;而第一驱动件连接于机架上,第一驱动件的一端连接上支架,用于上、下移动多个上摩擦块。

6.实施时,上支架的底面具有一第一上延伸部及一第二上延伸部,多个上摩擦块的后端贯穿一第一支杆,第一支杆的一端连接第一上延伸部,第一支杆的另一端连接第二上延伸部;多个上摩擦块的前端贯穿一第一枢轴,第一枢轴的一端连接第一上延伸部,第一枢

轴的另一端连接第二上延伸部。

7.实施时,多个上摩擦块的后端具有一穿孔,用于贯穿第一支杆,穿孔的内周缘与第一支杆的外周缘的间具有一环形空间,用于多个上摩擦块的后端相对于第一支杆上、下移动。

8.实施时,第一上吹气单元具有一第一上吹气口,第一上吹气口位于上支架后端的中间位置。

9.实施时,本实用新型还包括一第二上吹气单元,第二上吹气单元连接上支架的前端,并位于前输送段的上方,用于以朝向上摩擦块下方的方向吹出空气。

10.实施时,本实用新型还包括一第二检测器,第二检测器位于上支架的后端,用于检测薄板。

11.实施时,本实用新型还包括一下支架、一第一下吹气单元以及一第二驱动件,下支架连接于机架上,下支架的顶部设有多个间隔并列的下摩擦块,下摩擦块的后端底部具有一第二弧凸部,下摩擦块的顶面以第二弧凸部朝向下摩擦块前端的方向向下延伸;第一下吹气单元连接下支架的后端,并位于后输送段的下方,用于以朝向第二弧凸部上方的方向吹出空气;第二驱动件连接于机架上,第二驱动件的一端连接上支架,用于上、下移动多个下摩擦块。

12.实施时,下支架的顶面具有一第一下延伸部及一第二下延伸部,多个下摩擦块的后端贯穿一第二支杆,第二支杆的一端连接第一下延伸部,第二支杆的另一端连接第二下延伸部;多个下摩擦块的前端贯穿一第二枢轴,第二枢轴的一端连接第一下延伸部,第二枢轴的另一端连接第二下延伸部。

13.实施时,第一下吹气单元具有一第一下吹气口,第一下吹气口位于下支架后端的中间位置。

14.实施时,本实用新型还包括一第二下吹气单元,第二下吹气单元连接于下支架的前端,并位于前输送段的下方,用于以朝向下摩擦块上方的方向吹出空气。

15.本实用新型的有益效果是:

16.本实用新型在一机架上设有至少一支架,至少一支架上设有多个间隔并列的摩擦块,通过摩擦块的弧凸部抵压薄板的表面,同时以吹气单元吹气,以此剥离薄膜前端缘的结构,使薄膜的前端缘能与基板顺畅且有效的分离,以利于后续的整体薄膜剥离作业。

17.本实用新型能进行薄膜的前端缘剥离与后续的薄膜完全剥离,以通过确实有效的分工,使施工更专业化,进而提升薄膜剥离作业的输出质量。

18.为进一步了解本实用新型,以下举较佳的实施例,配合图式、图号,将本实用新型的具体构成内容及其所达成的功效详细说明如下。

附图说明

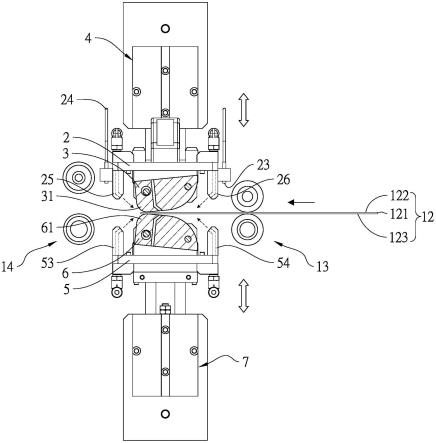

19.图1为本实用新型的较佳实施例安装于机架上的立体外观示意图;

20.图2为本实用新型的较佳实施例的上支架的立体外观图;

21.图3为本实用新型的较佳实施例的下支架的立体外观图;

22.图4为本实用新型的较佳实施例的组合剖面图;

23.图5为本实用新型的较佳实施例的使用状态示意图;

24.图6为本实用新型的较佳实施例的使用状态立体示意图。

25.附图标记说明:

26.1:部分薄膜剥离结构;11:机架;12:薄板;121:基板;122:上薄膜;123:下薄膜;13:前输送段;14:后输送段;2:上支架;21:第一上延伸部;22:第二上延伸部;23:第一检测器;24:第二检测器;25:第一上吹气单元;251:第一上吹气口;26:第二上吹气单元;261:第二上吹气口;3:上摩擦块;31:第一弧凸部;32,62:穿孔;321,621:环形空间;33,63:定位孔;34:第一枢轴;35:第一支杆;4:第一驱动件;41,71:活塞组;5:下支架;51:第一下延伸部;52:第二下延伸部;53:第一下吹气单元;531:第一下吹气口;54:第二下吹气单元;541:第二下吹气口;6:下摩擦块;61:第二弧凸部;64:第二枢轴;65:第二支杆;7:第二驱动件。

具体实施方式

27.本实用新型的部分薄膜剥离结构1主要包括一上支架2,上支架2连接于一机架11上,上支架2的前端具有一第一检测器23以检测薄板12;上支架2的底部具有多个间隔并列的上摩擦块3,任一上摩擦块3的后端底部具有一第一弧凸部31;上支架2的后端连接一第一上吹气单元25,第一上吹气单元25位于后输送段14的上方,以此朝向第一弧凸部31下方的方向吹出空气;而一第一驱动件4连接上支架2,用于上、下移动多个上摩擦块3,借此,当一薄板12由一前输送段13通过一后输送段14向后输送时,即能使多个上摩擦块3的第一弧凸部31分别向下抵压基板121的上表面,以顺畅且有效的将一薄板12的一上薄膜122的前端缘向上剥离。

28.请参阅图1~图4所示,其为本实用新型部分薄膜剥离结构1的较佳实施例,用于剥离一机架11上的薄板12的至少一薄膜的前端缘。其中,机架11输入薄板12的一端界定为机架11的前端,输出薄板12的一端界定为机架11的后端,机架11的前端具有一前输送段13,机架11的后端具有一后输送段14,前输送段13与后输送段14分别由多个水平间隔排列的滚筒所组成,供输送薄板12使沿着机架11的前端朝向后端的方向移动。在本实施例中,薄板12较佳是以转动45度角的方向放置于前输送段13的多个滚筒上方,用于同时剥离至少一薄膜的前端缘与相邻的另一侧边缘。

29.部分薄膜剥离结构1主要包括一上支架2、多个上摩擦块3、一第一驱动件4、一下支架5、多个下摩擦块6以及一第二驱动件7,其中的上支架2为长方形平板,上支架2底面的长方向一端具有一个向下延伸的长方形板,该长方形板作为第一上延伸部21,上支架2底面的长方向另一端具有另一个向下延伸的长方形板,该另一个长方形板作为第二上延伸部22,第一上延伸部21与第二上延伸部22相互平行。

30.多个上摩擦块3分别是橡胶或塑料之类的材料所制造而成,多个上摩擦块3在同一水平面上横向间隔排列,且多个上摩擦块3的排列方向垂直薄板12的输送方向。任一上摩擦块3的后端底部具有一第一弧凸部31,上摩擦块3的底面以第一弧凸部31朝向上摩擦块3前端的方向向上延伸,以此使上摩擦块3的底面与薄板12的板面形成前端开放的一锐角。上摩擦块3的后端具有一穿孔32,上摩擦块3的前端具有一定位孔33。一轴杆的一端连接第一上延伸部21,轴杆的另一端连接第二上延伸部22,轴杆连续贯穿多个上摩擦块3前端的定位孔33,该轴杆作为第一枢轴34。而一圆杆的一端连接第一上延伸部21,圆杆的另一端连接第二上延伸部22,圆杆连续贯穿多个上摩擦块3后端的穿孔32,以此在穿孔32的内周缘与圆杆的

外周缘之间形成一环形空间321,使多个上摩擦块3的后端以第一枢轴34为轴心,并相对于圆杆上、下移动,该圆杆作为第一支杆35。

31.上支架2的前端具有一第一检测器23,用于向下检测前输送段13的移动薄板12的位置;上支架2的后端具有一第二检测器24,用于向下检测前述移动薄板12的位置。上支架2后端的中间位置具有一第一上吹气单元25,第一上吹气单元25位于后输送段14的上方,第一上吹气单元25的底端具有一第一上吹气口251,第一上吹气单元25的顶端连通鼓风机,以此朝向多个上摩擦块3的中间位置的上摩擦块3的第一弧凸部31的斜下方向前吹出空气。上支架2前端的中间位置具有一第二上吹气单元26,第二上吹气单元26位于前输送段13的上方,第二上吹气单元26的底端具有一第二上吹气口261,第二上吹气单元26的顶端连通鼓风机,以此朝向多个上摩擦块3的中间位置的上摩擦块3的斜下方向后吹出空气。

32.第一驱动件4包括两个活塞组41,两个活塞组41分别连接于机架11上,且两个活塞组41的底端分别连接上支架2的长方向两端,用于同时动作以上、下移动上支架2与多个上摩擦块3。

33.下支架5为长方形平板,下支架5对应设置于上支架2的下方,下支架5顶面的长方向一端具有一个向上延伸的长方形板,该长方形板作为第一下延伸部51,下支架5底面的长方向另一端具有另一个向上延伸的长方形板,该另一个长方形板作为第二下延伸部52,第一下延伸部51与第二下延伸部52相互平行。

34.多个下摩擦块6分别是橡胶或塑料之类的材料所制造而成,多个下摩擦块6反向对应设置于多个上摩擦块3的下方。任一下摩擦块6的后端顶部具有一第二弧凸部61,下摩擦块6的顶面以第二弧凸部61朝向下摩擦块6前端的方向向下延伸,以此使下摩擦块6的顶面与薄板12的板面形成前端开放的一锐角。下摩擦块6的后端具有一穿孔62,下摩擦块6的前端具有一定位孔63。一轴杆的一端连接第一下延伸部51,轴杆的另一端连接第二下延伸部52,轴杆连续贯穿多个下摩擦块6前端的定位孔63,该轴杆作为第二枢轴64。而一圆杆的一端连接第一下延伸部51,圆杆的另一端连接第二下延伸部52,圆杆连续贯穿多个下摩擦块6后端的穿孔62,以此在穿孔62的内周缘与圆杆的外周缘的间形成一环形空间621,使多个下摩擦块6的后端以第二枢轴64为轴心,并相对于圆杆上、下移动,该圆杆作为第二支杆65。

35.下支架5后端的中间位置具有一第一下吹气单元53,第一下吹气单元53位于后输送段14的下方,第一下吹气单元53的顶端具有一第一下吹气口531,第一下吹气单元53的底端连通鼓风机,以此朝向多个下摩擦块6的中间位置的下摩擦块6的第二弧凸部61的斜上方向前吹出空气。下支架5前端的中间位置具有一第二下吹气单元54,第二下吹气单元54位于前输送段14的下方,第二下吹气单元54的顶端具有一第二下吹气口541,第二下吹气单元54的底端连通鼓风机,以此朝向多个下摩擦块6的中间位置的下摩擦块6的斜上方向后吹出空气。

36.而第二驱动件7包括两个活塞组71,两个活塞组71分别连接于机架11上,且两个活塞组71的顶端分别连接下支架5的长方向两端,用于同时动作以上、下移动下支架5与多个下摩擦块6。

37.借此,如图5、图6所示,当薄板12为印刷电路板之类的平板时,薄板12主要包括一基板121,基板121的上表面具有一上薄膜122,基板121的下表面具有一下薄膜123。一薄板12转动45度角以放置于前输送段13的多个滚筒上方,并由前输送段13朝向后输送段14向后

输送时,通过第一检测器23的检测到薄板12的边角,即可使第一驱动件4与第二驱动件7同时动作,使上支架2向下移动、下支架5向上移动,而可先使多个上摩擦块3的中间位置的上摩擦块3的第一弧凸部31向下抵压薄板12的上表面,多个下摩擦块6的中间位置的下摩擦块6的第二弧凸部61向上抵压薄板12的下表面,同时使第一上吹气单元25与第一下吹气单元53分别吹气。并在薄板12继续向后移动时,使多个上摩擦块3与多个下摩擦块6逐一抵压,通过各个第一弧凸部31与上薄膜122之间的摩擦阻力,以及各个第二弧凸部61与下薄膜123之间的摩擦阻力,以分别剥离上薄膜122与下薄膜123的前端缘与相邻的另一侧边缘。

38.而当第二检测器24检测到薄板12的边角时,即表示部分剥离作业已完成,此时,通过第一驱动件4与第二驱动件7的同时动作,使上支架2向上移动、下支架5向下移动,同时使第二上吹气单元26与第二下吹气单元54的分别向后吹出空气,则可使原先上薄膜122与下薄膜123剥离的部分再平贴于基板121上。

39.综上所述,本实用新型在一机架11上设有至少一支架,并在至少一支架上设有多个间隔并列的摩擦块,通过第一检测器23的检测与第一驱动件4、第二驱动件7的同时动作,使摩擦块的弧凸部抵压薄板12的表面,同时以吹气单元吹气,即可剥离至少一薄膜的前端缘。而针对弯曲不平的薄板12,通过间隔设置的多个摩擦块,则可以分别产生掀起薄膜前端缘的力量,使薄膜的前端缘能够顺畅且有效的完全剥离;而通过第二检测器的检测与上、下吹气单元的分别向后吹出空气,则可使原先上薄膜122与下薄膜123剥离的部分再平贴于基板121上,以利于后续的整体薄膜剥离作业。

40.本实用新型虽为实现上述目的而公开了较佳的具体实施例,但是其并非用以限制本实用新型的构造特征,任何该技术领域的技术人员应知,在本实用新型的技术精神下,任何轻易思及的变化或修饰均是可能的,且均为本实用新型的申请专利范围所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1