大件起重作业液压多点联动千斤顶反向使用支架的制作方法

1.本实用新型涉及大件起重作业领域,更具体地说涉及一种大件起重作业液压多点联动千斤顶反向使用支架。

背景技术:

2.大件起重作业多点联动液压千斤顶反向使用时,液压千斤顶底部一般采用直接焊接或通过附加底座使用螺栓固定在支架上支撑板内面的手段进行固定。该手段存在以下问题:

3.采用液压千斤顶底部直接焊接固定在支架上支撑板内面的方式使得液压千斤顶维护性变差;

4.采用液压千斤顶底部通过附加底座使用螺栓固定在支架上支撑板内面的方式虽然液压千斤顶维护性变好,但由于不同的液压千斤顶底盖维护用螺栓孔与液压千斤顶进、出油孔方位的不确定性,决定了通过附加底座使用螺栓固定在支架上的液压千斤顶与支架必需配对使用,一旦更换液压千斤顶需要重新制作附加底座,在附加底座与液压千斤顶固定后再在支架内找好附加底座与上支撑板上固定螺孔的位置后,取出液压千斤顶拆下附加底座后钻孔,上述工作完成后才能将液压千斤顶按方位要求固定在反向使用支架内使用。可见液压千斤顶维护或更换后液压千斤顶底部通过附加底座使用螺栓固定在支架上支撑板内面的方式便利性较差。

技术实现要素:

5.本实用新型克服了现有技术中的不足,提供了一种大件起重作业液压多点联动千斤顶反向使用支架。

6.本实用新型的目的通过下述技术方案予以实现。

7.大件起重作业液压多点联动千斤顶反向使用支架,包括上支撑板、立柱、立柱支撑板、缀板、千斤顶、千斤顶附加底座和千斤顶增强千斤帽,上支撑板上垂直设有多个立柱,立柱自由端与立柱支撑板垂直连接,缀板两端分别与不同立柱固定连接,各缀板与立柱形成环形固定结构,千斤顶两端分别设有千斤顶附加底座和千斤顶增强千斤帽,千斤顶附加底座与上支撑板可拆卸连接。

8.所述上支撑板和所述立柱的连接部上设有第一加筋板,所述缀板和所述立柱的连接部上设有第二加筋板。

9.所述上支撑板为方形板体,所述立柱的截面为方形,所述立柱的数量为4个,方形阵列排布在所述上支撑板上,所述第一加筋板和所述第二加筋板呈方形对应设置。

10.同侧所述第一加筋板和所述第二加筋板设置在同一垂直面上。

11.所述上支撑板上设有多个倒链挂孔,所述上支撑板边缘对称设置等数量的倒链挂孔。

12.所述千斤顶附加底座包括第一底座和第二底座,第一底座上固定设有第二底座,

第一底座和第二底座为圆盘底座,第一底座的半径大于第二底座,第一底座呈环形阵列设有多个第一固定孔,第二底座呈环形阵列设有多个第二固定孔,第二固定孔的圆心位置与第一固定孔相对应形成阶梯固定孔。

13.所述阶梯固定孔的数量为4个。

14.所述千斤顶附加底座通过环形垫板和环形压板设置在所述上支撑板上,环形垫板和环形压板为环形板体,环形垫板的内径大于所述第一底座的外径,环形压板的内径小于第一底座的外径并大于第二底座的外径,环形垫板上设有第一设置孔组,环形压板上设有第二设置孔组,第一设置孔组和第二设置孔组的数量位置均一致,第一设置孔组和第二设置孔组与所述上支撑板设置的第三设置孔组相匹配。

15.所述第一设置孔组、所述第二设置孔组和所述第三设置孔组为圆形阵列的设置孔组。

16.所述千斤顶增强千斤帽包括第一帽体和第二帽体,第一帽体为圆盘底座,第一帽体圆心处设有千斤顶连接孔,第二帽体为圆环底座,第一帽体上固定设有第二帽体。

17.本实用新型的有益效果为:克服已有液压千斤顶反向使用支架的不足,本方案提供了一种液压千斤顶反向使用支架,通过支架的支撑结构与千斤顶附加底座和千斤顶增强千斤帽的配合解决了已有液压千斤顶反向使用支架维护性和便利性不足的问题,在此基础上合理调节了支架的支撑结构,增强了支撑效果,适合推广使用。

附图说明

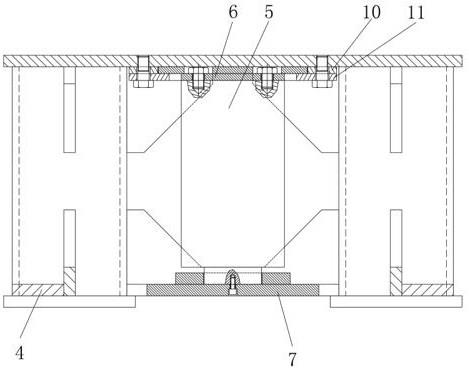

18.图1是本实用新型的结构示意图;

19.图2是支架的侧视图;

20.图3是上支撑板的连接示意图;

21.图4是支架底面的连接示意图;

22.图5是环形垫板的结构示意图;

23.图6是环形压板的结构示意图;

24.图7是千斤顶增强千斤帽的侧面剖视图;

25.图8是千斤顶增强千斤帽的俯视图;

26.图9是千斤顶附加底座的侧面剖视图;

27.图10是千斤顶附加底座的俯视图;

28.图11是本实用新型局部放大的使用示意图;

29.图12是本实用新型的使用示意图;

30.图中:1上支撑板;2立柱;3立柱支撑板;4缀板;5千斤顶;6千斤顶附加底座;61第一底座;62第二底座;63阶梯固定孔;631第一固定孔;632第二固定孔;7千斤顶增强千斤帽;71第一帽体;711千斤顶连接孔;72第二帽体;8第一加筋板;9第二加筋板;10环形垫板;11环形压板;12第一设置孔组;13第二设置孔组;14第三设置孔组;15倒链挂孔;16吊挂倒链;17起重作业专用鞍座;18落地暂存鞍座;19大件筒体。

具体实施方式

31.下面通过具体的实施例对本实用新型的技术方案作进一步的说明。

实施例

32.大件起重作业液压多点联动千斤顶反向使用支架,包括上支撑板1、立柱2、立柱支撑板3、缀板4、千斤顶5、千斤顶附加底座6和千斤顶增强千斤帽7,上支撑板1上垂直设有多个立柱2,立柱2自由端与立柱支撑板3垂直连接,缀板4两端分别与不同立柱2固定连接,各缀板4与立柱2形成环形固定结构,千斤顶5两端分别设有千斤顶附加底座6和千斤顶增强千斤帽7,千斤顶附加底座6与上支撑板1可拆卸连接。

33.上支撑板1和立柱2的连接部上设有第一加筋板8,缀板4和立柱2的连接部上设有第二加筋板9。

34.上支撑板1为方形板体,立柱2的截面为方形,立柱2的数量为4个,方形阵列排布在上支撑板1上,第一加筋板8和第二加筋板9呈方形对应设置。

35.同侧第一加筋板8和第二加筋板9设置在同一垂直面上。

36.上支撑板1上设有多个倒链挂孔15,上支撑板1边缘对称设置等数量的倒链挂孔15。

37.千斤顶附加底座6包括第一底座61和第二底座62,第一底座61上固定设有第二底座62,第一底座61和第二底座62为圆盘底座,第一底座61的半径大于第二底座62,第一底座61呈环形阵列设有多个第一固定孔631,第二底座62呈环形阵列设有多个第二固定孔,第二固定孔的圆心位置与第一固定孔631相对应形成阶梯固定孔63。

38.阶梯固定孔63的数量为4个。

39.千斤顶附加底座6通过环形垫板10和环形压板11设置在上支撑板1上,环形垫板10和环形压板11为环形板体,环形垫板10的内径大于第一底座61的外径,环形压板11的内径小于第一底座61的外径并大于第二底座62的外径,环形垫板10上设有第一设置孔组12,环形压板11上设有第二设置孔组13,第一设置孔组12和第二设置孔组13的数量位置均一致,第一设置孔组12和第二设置孔组13与上支撑板1设置的第三设置孔组14相匹配。

40.第一设置孔组12、第二设置孔组13和第三设置孔组14为圆形阵列的设置孔组。

41.千斤顶增强千斤帽7包括第一帽体71和第二帽体72,第一帽体71为圆盘底座,第一帽体71圆心处设有千斤顶连接孔711,第二帽体72为圆环底座,第一帽体71上固定设有第二帽体72。

42.本实用新型的工作原理如下,如图1-10所示,将固定螺栓穿过阶梯固定孔63与千斤顶5连接,使千斤顶附加底座6设置在千斤顶5的底座位置上,将固定螺栓穿过千斤顶连接孔711,使千斤顶增强千斤帽7设置在千斤顶5的端部,将支架反向朝上设置,使立柱2朝上摆放,将固定好的千斤顶组件设置在支撑板1的对应位置后,设置环形垫板10和环形压板11对千斤顶组件进行限位固定,固定螺栓穿过第一设置孔组12、第二设置孔组13和第三设置孔组14实现组件间的固定,将组装好的支架组件翻转,使立柱2朝下,通过将吊挂倒链16与倒链挂孔15对接,将支架固定在起重作业专用鞍座17两端底板下,其余各部件为支撑结构,对整体进行支撑。如图11-12所示,落地暂存鞍座18和起重作业专用鞍座17放在车板上接装大件筒体19,大件装车后落地暂存鞍座18固定在大件筒体19上,在卸车暂存场地布置各作业工装,通过液压千斤顶5的升降和起重作业升降用长方形垫块的按序撤出,完成大件筒体19落地暂存作业。

43.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的

较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1