一种提高钢板出入成品库吊装效率的装置的制作方法

1.本实用新型涉及中厚板生产领域,具体为一种提高钢板出入成品库吊装效率的装置。

背景技术:

2.在现代中厚板生产中,将打落整齐称重完毕的中厚钢板吊入成品库是最后一道生产工序,将成品库中的中厚钢板吊装到运输汽车钭是中厚板运输的第一道工序,在这两个工序中吊装中厚钢板均需要使用成品库内的天车和钢丝绳和板钩组合成的吊具。

3.目前中厚钢板入库的流程为天车通过钢丝绳和板钩组合成的吊具从磅车上将打落整齐的钢板吊起,此时需要一个操作人员在中厚钢板的两侧各挂两个板钩。不仅占用一个人,人挂四个板钩时浪费时间,而且存在板钩挤手、砸脚的安全隐患。

4.下一步是天车吊起钢板落放入成品库,在堆垛钢板时板钩被压在两吊钢板之间,这是也需要一个人使用铁质工具去砸板钩使其脱离。在砸板钩的时候不仅对钢板的表面有损伤,而且存在挤手、砸脚、从高处摔下等的安全隐患。

5.当将成品库中的中厚钢板吊装到运输汽车钭上时,先使用板钩勾起钢板悬空的一边,再往钢板的另一侧扔垫块,将另外一侧的钢板垛垫起能够钩板的间距,最后使用板钩钩起另一侧的钢板边部,使用天车将钢板吊至汽车钭上。

技术实现要素:

6.针对以上缺陷,本实用新型提供一种提高钢板出入成品库吊装效率的装置,以解决中厚钢板出入成品库吊装问题。

7.为实现上述目的,本实用新型采用以下技术方案:

8.一种提高钢板出入成品库吊装效率的装置,包括中板夹具和焊接在中板夹具两侧肩部的两组连接孔,两组连接孔底部连接有吊装机构;

9.吊装机构包括两根钢丝绳、两组板钩滑动座、四组滑动轴、两组连接板、两组夹持框、两组电动推杆、两组推动头以及四组相对的夹持爪,两根钢丝绳分别连接在相对一组连接孔上,两组板钩滑动座分别活动套装在两根钢丝绳上,四组滑动轴分别安装在两组板钩滑动座内,两组连接板上端分别活动铰接在两组板钩滑动座底部,两组夹持框分别安装在两组连接板底部,两组电动推杆分别水平安装在两组连接板上后端,且伸缩端活动插装在夹持框内,两组推动头分别安装在两组电动推杆伸缩端上,四组相对的夹持爪分别活动铰接在两组夹持框内,且后端与推动头接触连接。

10.进一步的,相对一组板钩滑动座之间为钢管,钢管长度为米。

11.进一步的,两根钢丝绳两端通过锁具与中板夹具两侧肩膀的四个连接孔相连,且每根钢丝绳从板钩滑动座的两个滑动轴之间及一个钢管中穿过。

12.进一步的,两组夹持框内两侧分别安装有与夹持爪连接的一组弹簧。

13.进一步的,四组相对的夹持爪内分别开有防滑纹。

14.进一步的,所述中板夹具上端与厂房内天车连接。

15.本实用新型提供了一种提高钢板出入成品库吊装效率的装置,具备以下有益效果,通过位于两组连接孔底部连接有吊装机构采用四组夹持爪对钢板四周进行夹紧吊装,防止钢板在吊装过程中发生脱落现象,减少了吊装钢板的人员挂四个板钩的时间及堆放钢板时砸板钩的时间,提高了出入库的吊装效率,同时节省了人员挂钩砸钩的劳动工序,降低了劳动强度,提高了钢板的板面质量和人员的安全系数。

附图说明

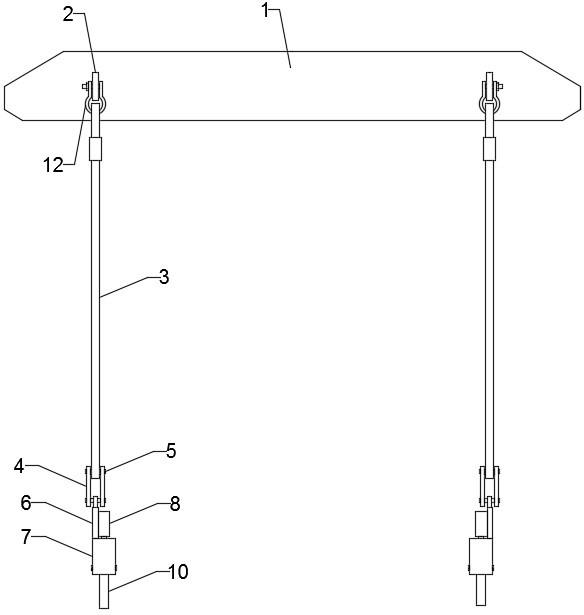

16.图1为本实用新型所述一种提高钢板出入成品库吊装效率的装置示意图。

17.图2为本实用新型所述钢丝绳示意图。

18.图3为本实用新型所述夹持爪张开示意图。

19.图4为本实用新型所述夹持爪闭合示意图。

20.图5为本实用新型所述钢板堆垛示意图

21.图中:1、中板夹具;2、连接孔;3、钢丝绳;4、板钩滑动座;5、滑动轴;6、连接板;7、夹持框;8、电动推杆;9、推动头;10、夹持爪;11、钢管;12、锁具;13、弹簧;14、防滑纹。

具体实施方式

22.下面结合附图对本实用新型进行具体描述,如图1-4所示:一种提高钢板出入成品库吊装效率的装置,包括中板夹具1和焊接在中板夹具1两侧肩部的两组连接孔2,两组连接孔2底部连接有吊装机构;吊装机构包括两根钢丝绳3、两组板钩滑动座4、四组滑动轴5、两组连接板6、两组夹持框7、两组电动推杆8、两组推动头9以及四组相对的夹持爪10,两根钢丝绳3分别连接在相对一组连接孔2上,两组板钩滑动座4分别活动套装在两根钢丝绳3上,四组滑动轴5分别安装在两组板钩滑动座4内,两组连接板6上端分别活动铰接在两组板钩滑动座4底部,两组夹持框7分别安装在两组连接板6底部,两组电动推杆8分别水平安装在两组连接板6上后端,且伸缩端活动插装在夹持框7内,两组推动头9分别安装在两组电动推杆8伸缩端上,四组相对的夹持爪10分别活动铰接在两组夹持框7内,且后端与推动头9接触连接;相对一组板钩滑动座4之间为钢管11,钢管11长度为1米;两根钢丝绳3两端通过锁具12与中板夹具1两侧肩膀的四个连接孔2相连,且每根钢丝绳3从板钩滑动座4的两个滑动轴5之间及一个钢管11中穿过;两组夹持框7内两侧分别安装有与夹持爪10连接的一组弹簧13;四组相对的夹持爪10内分别开有防滑纹14;所述中板夹具1上端与厂房内天车连接。

23.本实施方案的工作原理:该装置所使用的用电设备由外接的控制器进行控制,中板夹具1上端与厂房内天车连接,中板夹具1两侧肩部的连接孔2为使用20mm厚的q355b钢板切割打磨而成,一端与中板夹具1焊接连接,焊缝处经过超声波探伤检测合格,连接孔2的直接为10cm,钢丝绳3使用直径为5cm的单股钢丝绳,两根钢丝绳3两端通过锁具12与中板夹具1两侧肩膀的四个连接孔2相连,且每根钢丝绳3从板钩滑动座4的两个滑动轴5之间及一个钢管11中穿过,钢管11长度为1米,如图2所示,两组板钩滑动座4分别活动套装在两根钢丝绳3上,四组滑动轴5分别安装在两组板钩滑动座4内,两组连接板6上端分别活动铰接在两组板钩滑动座4底部,两组夹持框7分别安装在两组连接板6底部,两组电动推杆8分别水平安装在两组连接板6上后端,且伸缩端活动插装在夹持框7内,两组推动头9分别安装在两组

电动推杆8伸缩端上,四组相对的夹持爪10分别活动铰接在两组夹持框7内,且后端与推动头9接触连接,两组夹持框7内两侧分别安装有与夹持爪10连接的一组弹簧13,一组夹持爪10初始状态处于张开状态,如图3所示,当对钢板进行夹紧吊装时,电动推杆8伸缩端伸长,通过推动头9带动一组夹持爪10闭合,此时弹簧13压缩,如图4所示,夹持爪10的数量为四组,便于对钢板四周进行夹紧吊装,防止钢板在吊装过程中发生脱落现象;

24.钢板称重:天车使用中板夹具1将打落整齐的钢板放到有垫起高度的磅车上完成称重,磅车面上焊接大型的工字型垫块,垫块高度为50cm,当钢板落到磅车上称重时,可以在钢板与磅车面之间形成一个50cm的空隙,便于中板夹具1的吊装,然后,磅车将钢板运送至成品库跨;

25.钢板入库:天车使用中板夹具1将打落整齐的钢板从有垫起高度的磅车上吊起,吊到指定成品库垛位,然后按照一吊钢板左悬空,一吊钢板右悬空的方式进行堆垛,如图5所示,钢板放置好之后,电动推杆8伸缩端收缩,带动一组夹持爪10张开,悬空一侧的夹持爪10可自动抽走,另一侧夹持爪10被钢板压住,天车可上下小幅度摆动从钢板中抽出夹持爪10,使用该装置钢板入库全程无需人员参与,与常规的板钩吊装入库相比,所有时间大大降低,同时也减少了人员挤手砸脚的风险。

26.钢板出库:中厚板车间的成品库一方面承担着钢板入库的任务,另一方面也承担着钢板出库的职能,当有拉钢板的车辆进入成品库时,天车需要使用吊具进行装车,此时由于钢板之间无间隙,可在悬空的一侧使用夹持爪10夹持并吊起钢板,然后在钢板另一侧的下面垫上垫块,在放下悬空的一侧,此时另一侧钢板也出现空隙,可将夹持爪10夹持钢板两侧,将钢板的吊装到汽车上,此操作需要人员进行配合。

27.上述技术方案仅体现了本实用新型技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本实用新型的原理,属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1