一种可降低瘪罐风险的马口铁三片罐的制作方法

1.本实用新型属于金属包装技术领域,具体涉及一种可降低瘪罐风险的马口铁三片罐。

背景技术:

2.目前市场上以马口铁为原料的三片干粉罐,为了加强罐身径向承压能力,通常在罐身圆周方向上设置环形滚筋。

3.中国实用新型专利,专利申请号为cn201821115183.1,名称为一种饮料罐,所述的饮料罐罐身外形为上下对称、中间弧形之形状,饮料罐罐高度为110

±

20mm,罐身顶部缩颈段下方为高度10mm的罐身上部直身段,罐身上部直身段直径为66mm,罐身上部直身段下方为弧度为r8的连接段,罐身底部段也设有缩颈段,罐身底部段缩颈段上方为高度10mm的罐身下部直身段,罐身下部直身段上方为弧度为r10的连接段,在罐体的圆壳体等距离设置有12根纵向加强筋。

4.但是,当环形滚筋之间的间距较大,罐身直身部分的高度大于罐身高度的80%时,虽然罐身印刷图案完整性不会被滚筋破坏,罐身外观展示效果较好,但是这种罐身结构,罐身径向承压能力较弱,在运输和使用过程中受到挤压和碰撞容易发生变形,影响销售和使用。

技术实现要素:

5.针对上述问题,本技术提出了一种可降低瘪罐风险的马口铁三片罐,罐身滚筋之间的一段罐身在圆周方向向外拱起形成弧形,从而达到提高罐身径向承压能力的目的。

6.为实现上述目的,本实用新型采取的技术方案是:

7.一种可降低瘪罐风险的马口铁三片罐,包括有罐身、顶盖以及底盖,所述顶盖和底盖分别安装在罐身的两端部上,其特征在于:所述罐身包括第一直身段、拱身段以及第二直身段,所述拱身段位于第一直身段和第二直身段之间,在所述拱身段外壁上沿其圆周方向向外拱起形成圆弧面拱起,所述拱身段上不同位置的圆弧面拱起上的最远点距离拱身段的距离均相同。

8.上述结构中:本实用新型提出了一种可降低瘪罐风险的马口铁三片罐,包括有罐身、顶盖以及底盖,罐身包括第一直身段、拱身段以及第二直身段,在所述拱身段外壁上沿其圆周方向向外拱起形成圆弧面拱起,拱身段上不同位置的圆弧面拱起上的最远点距离拱身段的距离均相同。

9.通过胀型工艺使罐身上的拱身段在圆周方向向外拱起形成圆弧面拱起,不同罐身上圆弧面拱起上的最远点到拱身段的距离均相同。

10.根据罐的应用对象,罐身上的圆弧面拱起可为一段,圆弧面拱起距离拱身段的最远点可在圆弧面拱起的中部、上部或下部;圆弧面拱起也可为两段,其中圆弧面拱起距离拱身段额最远点分别在圆弧面拱起的中部。

11.通过在罐身上设有向外的拱形结构提高罐身的径向承压能力,减少罐身在运输、使用过程中发生瘪罐的可能。

12.进一步的:所述圆弧面拱起上距离拱身段的最远点位于拱身段的中间位置处。

13.上述结构中:根据罐的应用对象,当圆弧面拱起为一段时,此时,圆弧面拱起距离拱身段的最远点在拱身段的中间位置处。

14.进一步的:所述圆弧面拱起上距离拱身段的最远点位于拱身段的上部。

15.上述结构中:根据罐的应用对象,当圆弧面拱起为一段时,此时,圆弧面拱起距离拱身段的最远点在拱身段的上部位置处。

16.进一步的:所述圆弧面拱起上距离拱身段的最远点位于拱身段的下部。

17.上述结构中:根据罐的应用对象,当圆弧面拱起为一段时,此时,圆弧面拱起距离拱身段的最远点在拱身段的下部位置处。

18.进一步的:所述圆弧面拱起包括第一段圆弧面拱起和第二段圆弧面拱起,所述第一段圆弧面拱起上距离拱身段的最远点位于第一段圆弧面拱起的中部,所述第二段圆弧面拱起上距离拱身段的最远点位于第二段圆弧面拱起的中部。

19.上述结构中:根据罐的应用对象,圆弧面拱起为两段,分别为第一段圆弧面拱起和第二段圆弧面拱起,此时,第一段圆弧面拱起和第二段圆弧面拱起上距离拱身段的最远点分别在第一段圆弧面拱起和第二段圆弧面拱起的中间位置处。

20.进一步的:所述圆弧面拱起上的最远点距离拱身段的距离为0.2-5mm。

21.上述结构中:以罐口外径为基准,圆弧面拱起距离拱身段最远点的距离为0.2-5mm,以避免罐运输过程中,圆弧面拱起的位置相互接触摩擦、碰撞造成罐身上印刷图文刮花。

22.进一步的:所述罐身上设置有滚筋,所述滚筋包括第一滚筋和第二滚筋,所述罐身位于第一滚筋和第二滚筋之间。

23.上述结构中:罐身上设置的第一滚筋和第二滚筋能够增加罐身的强度,防止运输和使用过程中受到挤压和碰撞容易发生变形。

24.与现有技术相比,本实用新型的有益效果为:

25.本实用新型所设计罐身的径向承压能力与在拱起位置设滚筋的罐相同;

26.通过在罐身设向外的拱形结构提高罐身的径向承压能力,减少罐身在运输、使用过程中发生瘪罐的可能。

附图说明

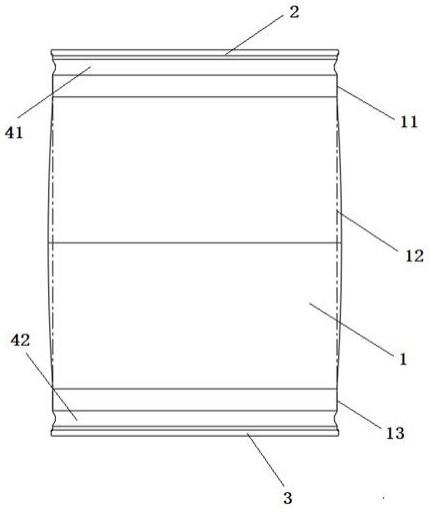

27.图1是现有技术中的罐身结构示意图;

28.图2是本实用新型中实施例1结构示意图;

29.图3是本实用新型中实施例2结构示意图;

30.图4是本实用新型中实施例3结构示意图;

31.图5是本实用新型中实施例4结构示意图。

32.附图标记列表:

33.1、罐身;11、第一直身段;12、拱身段;13、第二直身段;2、顶盖;3、底盖;4、滚筋;41、第一滚筋;42、第二滚筋;5、圆弧面拱起;51、第一段圆弧面拱起;52、第二段圆弧面拱起。

具体实施方式

34.下面结合附图与具体实施方式对本实用新型作进一步详细描述:

35.本实用新型提出了一种可降低瘪罐风险的马口铁三片罐,包括有罐身1、顶盖2以及底盖3,所述顶盖2和底盖3分别安装在罐身1的两端部上,所述罐身1包括第一直身段11、拱身段12以及第二直身段13,所述拱身段12位于第一直身段11和第二直身段13之间,在所述拱身段12外壁上沿其圆周方向向外拱起形成圆弧面拱起5,所述拱身段12上不同位置的圆弧面拱起5上的最远点距离拱身段12的距离均相同。

36.本实用新型提出了一种可降低瘪罐风险的马口铁三片罐,包括有罐身1、顶盖2以及底盖3,罐身1包括第一直身段11、拱身段12以及第二直身段13,在所述拱身段12外壁上沿其圆周方向向外拱起形成圆弧面拱起5,拱身段12上不同位置的圆弧面拱起5上的最远点距离拱身段12的距离均相同。

37.通过胀型工艺使罐身1上的拱身段12在圆周方向向外拱起形成圆弧面拱起5,不同罐身1上圆弧面拱起5上的最远点到拱身段12的距离均相同。

38.根据罐的应用对象,罐身1上的圆弧面拱起5可为一段,圆弧面拱起5距离拱身段12的最远点可在圆弧面拱起5的中部、上部或下部;圆弧面拱起5也可为两段,其中圆弧面拱起5距离拱身段12的最远点分别在圆弧面拱起5的中部。

39.通过在罐身1上设有向外的拱形结构提高罐身1的径向承压能力,减少罐身1在运输、使用过程中发生瘪罐的可能。

40.如图2所示的实施例1:

41.在本实施例中:所述圆弧面拱起5上距离拱身段12的最远点位于拱身段12的中间位置处。

42.根据罐的应用对象,当圆弧面拱起5为一段时,此时,圆弧面拱起5距离拱身段12的最远点在拱身段12的中间位置处。

43.如图3所示的实施例2:

44.在本实施例中:所述圆弧面拱起5上距离拱身段12的最远点位于拱身段12的上部。

45.根据罐的应用对象,当圆弧面拱起5为一段时,此时,圆弧面拱起5距离拱身段12的最远点在拱身段12的上部位置处。

46.如图4所示实施例3:

47.在本实施例中:所述圆弧面拱起5上距离拱身段12的最远点位于拱身段12的下部。

48.根据罐的应用对象,当圆弧面拱起5为一段时,此时,圆弧面拱起5距离拱身段12的最远点在拱身段12的下部位置处。

49.如图5所示的实施例4:

50.在本实施例中:所述圆弧面拱起5包括第一段圆弧面拱起51和第二段圆弧面拱起52,所述第一段圆弧面拱起51上距离拱身段12的最远点位于第一段圆弧面拱起51的中部,所述第二段圆弧面拱起52上距离拱身段12的最远点位于第二段圆弧面拱起52的中部。根据罐的应用对象,圆弧面拱起5为两段,分别为第一段圆弧面拱起51和第二段圆弧面拱起52,此时,第一段圆弧面拱起51和第二段圆弧面拱起52上距离拱身段12的最远点分别在第一段圆弧面拱起51和第二段圆弧面拱起52的中间位置处。

51.其中:所述圆弧面拱起5上的最远点距离拱身段12的距离为0.2-5mm。

52.以罐口外径为基准,圆弧面拱起5距离拱身段12最远点的距离为0.2-5mm,以避免罐运输过程中,圆弧面拱起5的位置相互接触摩擦、碰撞造成罐身1上印刷图文刮花。

53.本实用新型所设计罐身1的径向承压能力与在拱起位置设滚筋4的罐相同;

54.通过在罐身1设向外的拱形结构提高罐身1的径向承压能力,减少罐身1在运输、使用过程中发生瘪罐的可能。

55.所述罐身1上设置有滚筋4,所述滚筋4包括第一滚筋41和第二滚筋42,所述罐身1位于第一滚筋41和第二滚筋42之间。罐身1上设置的第一滚筋41和第二滚筋42能够增加罐身1的强度,防止运输和使用过程中受到挤压和碰撞发生变形。

56.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1