一种电芯合芯转接片的焊印贴胶机构的制作方法

1.本实用新型涉及锂电池贴胶技术领域,具体涉及一种电芯合芯转接片的焊印贴胶机构。

背景技术:

2.目前锂电行业,如图1所示,两电芯91合芯前需有转接片92焊接工序,即将转接片92、极耳93、顶盖94通过激光焊接在一起,激光焊接完成后,转接片92上有焊印及焊接过程中的残留异物,此时通过在焊印上贴附胶带95进行防护,防止残留异物扩散,保护电芯隔膜表层。现有的贴胶工艺往往只粘住转接片焊印区域,由于转接片表面焊印区域较小,而且低于电芯表层隔膜,且电芯隔膜表层未被粘住,胶带容易变形褶皱,甚至翻折,影响电芯品质和性能。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种电芯合芯转接片的焊印贴胶机构,将胶带牢固的贴覆在焊印的表面,减少胶带翻折等异常,大幅度提高电芯产品质量。

4.为了解决上述技术问题,本实用新型的一种电芯合芯转接片的焊印贴胶机构,包括安装板,所述安装板的底部设置有吸板,所述吸板的一侧设置有导向轴,所述导向轴的顶端固定在所述安装板上,且固定连接处设置有力传感器,所述导向轴上滑动设置有吸块,所述吸块与所述安装板并排间隔设置,在所述吸块与所述安装板之间的所述导向轴的外侧设置有弹簧,所述力传感器用于测量所述弹簧的受力情况,所述吸板和所述吸块的底面平齐,且底面上均设置有用于吸附胶带的真空吸附孔。

5.在上述电芯合芯转接片的焊印贴胶机构中,通过在吸板的一侧设置吸块,与吸板一起吸附胶带,并随安装板的移动将吸附的胶带黏贴到电芯的表层隔膜上,进而辅助固定黏贴在焊印上的胶带部分,避免胶带在电芯表层贴胶不牢,减少胶带翻折等异常,大幅度提高贴胶质量;通过导向轴和弹簧将吸块设计为能够上下浮动的结构,在吸块和吸板带着胶带下移的时候,吸块先压紧电芯,力传感器会显示压力大小数值,而吸板继续下移直至与焊印贴合,根据力传感器显示的数值,可以控制吸板的下降位移,降低因吸板贴胶直接硬顶转接片焊印,导致焊印刺穿胶带的风险,提高了产品质量,并且力传感器控制精准,能够适用多种的电芯产品。

6.进一步的,所述安装板上设置有驱动机构,所述驱动机构用于驱动所述安装板沿垂直于贴胶平面的方向移动。优选的,所述驱动机构驱动所述安装板在竖直方向移动,待合芯的电芯主体、极耳和转接片水平放置,安装板带动吸板和吸块吸附的胶带上下移动,完成贴胶动作。

7.进一步的,所述吸板的内部为中空结构,所述吸板的侧壁上设置有真空入口,所述真空入口通过所述中空结构与所述真空吸附孔连通。所述真空入口通过管路连接有真空发生装置,且在所述管路上设置有电磁阀。

8.通过真空发生装置对吸板的内部中空空间产生真空,最终在真空吸附孔上产生负压,配合电磁阀控制负压的开闭,实现对胶带的取放。

9.吸块与吸板具有相同的真空产生机构。

10.进一步的,所述吸板和所述吸块的底面上均设置有包胶层,所述包胶层上设置有与所述真空吸附孔对应的开孔。优选的,所述包胶层采用热塑性弹性体材料制成,在将胶带黏贴压紧时,提供缓冲,避免硬接触损伤焊印和电芯。

11.进一步的,所述吸板靠近所述吸块的底边设置有倒角,使所述吸板的底面包括倾斜的倒角面。由于电芯表层隔膜与转接片具有高度差,即具有台阶,因此通过倒角面和吸板与吸块之间的间隙在吸附胶带时,留有一定的胶带余量,弥补台阶处的贴胶量,减轻在台阶处拉扯现象。

12.优选的,所述倒角角度为45

°

,所述倒角的边长不小于转接片与电芯高度差的一半。保证有充足的胶带余量,对台阶处进行贴合。

13.进一步的,所述力传感器电性连接有控制器,所述控制器与所述驱动机构、电磁阀电性连接。通过控制器控制整个贴胶过程有序进行。

14.综上所述,采用该电芯合芯转接片的焊印贴胶机构,将胶带均匀紧贴在转接片焊印表面和电芯隔膜表层,避免胶带未粘住电芯隔膜表层,减少胶带变形褶皱或翻折,保证电芯合芯品质和性能。另外,该贴胶机构结构简单,空间小,便于在原有贴胶机构中改造优化增加,装配操作便捷,实际生产过程中,点检维护方便,可操作性强。

附图说明

15.在附图中:

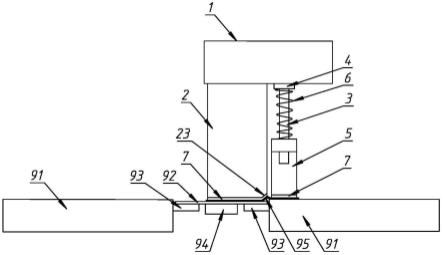

16.图1为电芯合芯时焊接结构图。

17.图2为本实用新型黏贴胶带时的结构图。

18.图3为本实用新型整体结构图。

19.图中,1、安装板;2、吸板;21、真空入口;22、真空发生装置;23、倒角;3、导向轴;4、力传感器;5、吸块;6、弹簧;7、包胶层;8、驱动机构;91、电芯;92、转接片;93、极耳;94、顶盖;95、胶带。

具体实施方式

20.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。

21.图2和图3示出了本实用新型一种电芯合芯转接片的焊印贴胶机构。如图2所示,该贴胶机构包括安装板1,安装板1的底部设置有吸板2,吸板2的一侧设置有导向轴3,导向轴3的顶端固定在安装板1上,且固定连接处设置有力传感器4,导向轴3上滑动设置有吸块5,吸块5与安装板1并排间隔设置,在吸块5与安装板1之间的导向轴3的外侧设置有弹簧6,力传感器4用于测量弹簧6的受力情况,吸板2和吸块5的底面平齐,且底面上均设置有用于吸附胶带95的真空吸附孔。

22.如图3所示,安装板1上设置有驱动机构8,驱动机构8用于驱动安装板1沿垂直于贴胶平面的方向移动。优选的,驱动机构8驱动安装板1在竖直方向移动,待合芯的电芯91主

体、极耳93和转接片92水平放置,安装板1带动吸板2和吸块5吸附的胶带95上下移动,完成贴胶动作。

23.可选的,吸板2的内部为中空结构,吸板2的侧壁上设置有真空入口21,真空入口21通过中空结构与真空吸附孔连通。真空入口21通过管路连接有真空发生装置22,且在管路上设置有电磁阀。

24.真空发生装置22对吸板2的内部中空空间产生真空,最终在真空吸附孔上产生负压,配合电磁阀控制负压的开闭,实现对胶带95的取放。

25.可选的,吸板2和吸块5的底面上均设置有包胶层7,包胶层7上设置有与真空吸附孔对应的开孔。优选的,包胶层7采用热塑性弹性体材料制成,在将胶带95黏贴压紧时,提供缓冲,避免硬接触损伤焊印和电芯91,也能够避免焊印刺穿胶带95。

26.可选的,吸板2靠近吸块5的底边设置有倒角23,使吸板2的底面包括倾斜的倒角面。由于电芯91表层隔膜与转接片92具有高度差,即具有台阶,一般4mm左右,因此通过倒角面和吸板2与吸块5之间的间隙在吸附胶带95时,吸附一定的胶带95余量,弥补台阶处的贴胶量,避免在台阶处拉扯。

27.优选的,倒角23角度为45

°

,倒角23的边长不小于转接片92与电芯91高度差的一半。保证有充足的胶带95余量,对台阶处进行贴合。

28.另外,也可以在倒角面上设置真空吸附孔,吸附更多的胶带95余量,进一步避免胶带95在台阶处拉扯。

29.可选的,力传感器4电性连接有控制器,控制器与驱动机构8、电磁阀电性连接。通过控制器控制整个贴胶过程有序进行。

30.使用时,在胶带95取料位,真空电磁阀控制吸板2内腔产生真空,同时控制吸块5也开启真空,吸附胶带95;取料完成后,通过垂直模组或机械手作为驱动机构8,移动安装板1到达贴胶位;然后驱动安装板1下移,吸块5先接触电芯91隔膜,吸块5压缩弹簧6而自身保持不动,由力传感器4监测压力值;接着安装板1继续下行,只带动吸板2下移,待力传感器4达到设定值时停止,保证吸板2将胶带95恰好紧贴住转接片92的焊印;最后将吸板2和吸块5真空关闭,完成电芯91表层隔膜和转接片92焊印贴胶,整个过程由控制器统一控制。

31.最后应当说明的是:以上实施例仅用于说明本实用新型的技术方案而非对其保护范围的限制,尽管参照上述实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:本领域技术人员阅读本实用新型后依然可对发明的具体实施方式进行种种变更、修改或者等同替换,但这些变更、修改或者等同替换,均在发明待批的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1